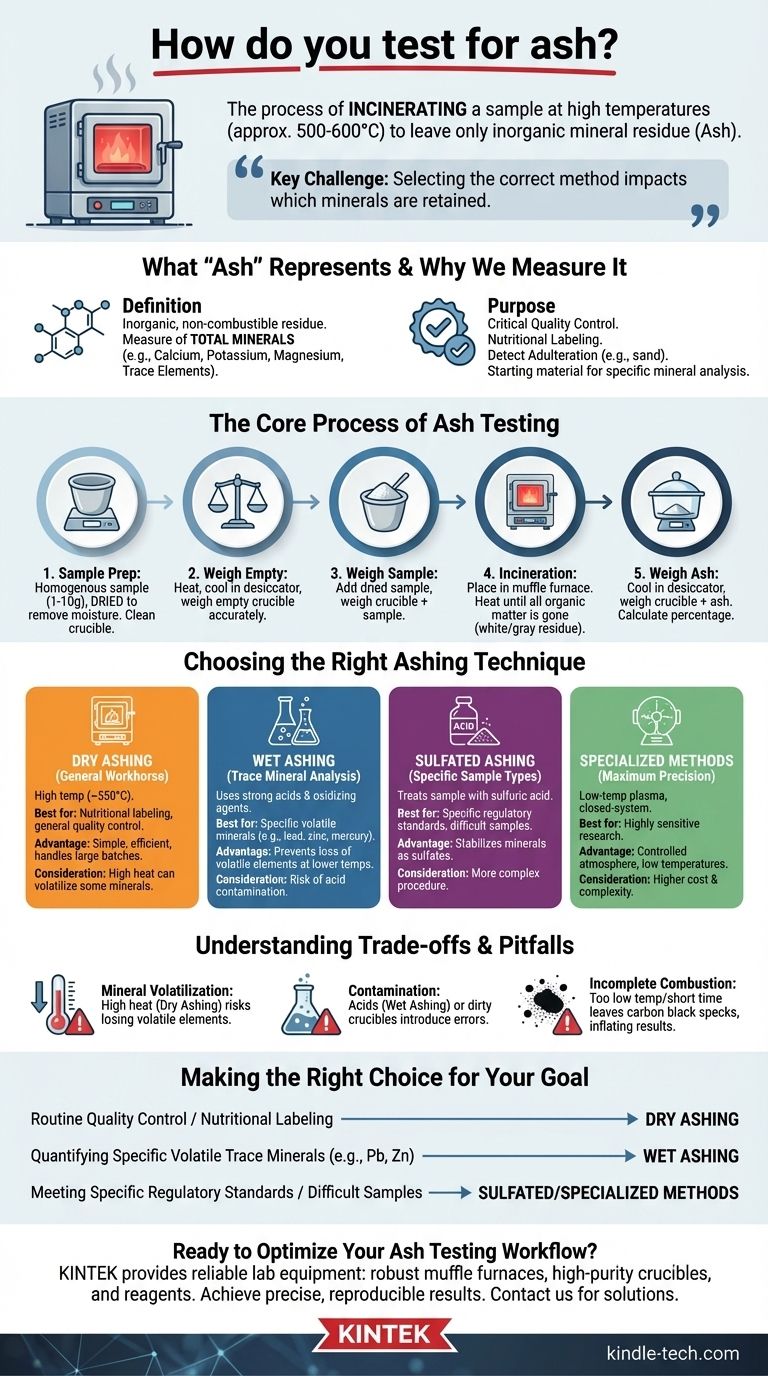

In pratica, il test delle ceneri comporta l'incenerimento di un campione pre-pesato ad alte temperature fino a quando non rimane solo il residuo minerale inorganico. Il campione viene riscaldato in un forno specializzato, tipicamente a circa 500-600°C, che brucia tutta la materia organica come proteine, grassi e carboidrati. Il materiale non combustibile rimanente, noto come cenere, viene quindi raffreddato e pesato per determinare il contenuto minerale totale del campione originale.

La sfida principale del test delle ceneri non è la procedura in sé, ma la scelta del metodo corretto. La scelta della tecnica influisce direttamente su quali minerali vengono trattenuti e misurati, il che significa che il metodo deve allinearsi precisamente con il tuo obiettivo analitico, sia che si tratti di etichettatura nutrizionale generale o di rilevamento specifico di elementi in tracce.

Cosa rappresenta la "Cenere" e perché la misuriamo

La definizione di Cenere

Nella scienza alimentare e nella chimica, la cenere è il residuo inorganico, non combustibile, che rimane dopo che un campione è stato completamente bruciato. È una misura della quantità totale di minerali presenti in un alimento o altro materiale organico.

Questi minerali possono includere elementi essenziali come calcio, potassio e magnesio, oltre a elementi in tracce.

Lo scopo dell'analisi delle ceneri

La misurazione del contenuto di ceneri è un parametro critico di controllo qualità. Serve come indicatore rapido del contenuto minerale complessivo per l'etichettatura nutrizionale.

Può anche essere utilizzata per rilevare adulterazioni. Ad esempio, un contenuto di ceneri insolitamente alto in una spezia macinata potrebbe indicare la presenza di sabbia o altri riempitivi inorganici. Infine, la cenere risultante è spesso il materiale di partenza per l'analisi di singoli minerali specifici.

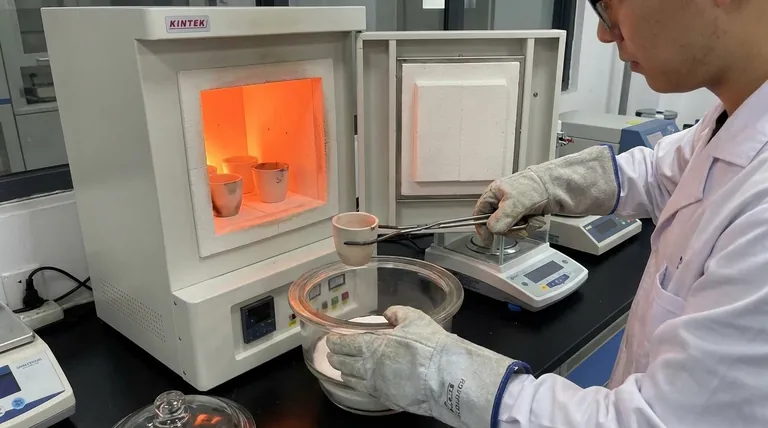

Il processo fondamentale del test delle ceneri

Il primo passo critico: la preparazione del campione

Risultati accurati iniziano con una preparazione meticolosa. Il campione, tipicamente tra 1 e 10 grammi, deve essere uniforme e omogeneo, il che spesso richiede di macinarlo in una polvere fine.

Fondamentalmente, il campione deve essere essiccato in un forno per rimuovere tutta l'umidità. Ciò impedisce schizzi durante l'incenerimento, che porterebbero a una perdita di materiale del campione e a un risultato inaccurato. Il crogiolo o il piatto che contiene il campione deve anche essere perfettamente pulito per evitare contaminazioni.

Le fasi universali dell'incenerimento

Indipendentemente dalla tecnica specifica, il processo fondamentale è lo stesso:

- Un crogiolo pulito e vuoto viene riscaldato, raffreddato in un essiccatore e pesato con precisione.

- Il campione preparato ed essiccato viene posto nel crogiolo e pesato.

- Il crogiolo e il campione vengono posti in un forno a muffola e riscaldati fino a quando tutta la materia organica non è scomparsa, lasciando un residuo bianco o grigio.

- Il crogiolo contenente la cenere viene rimosso con cura, raffreddato in un ambiente privo di umidità (un essiccatore) e pesato di nuovo.

- La percentuale di cenere viene calcolata dividendo il peso della cenere per il peso originale del campione.

Scegliere la tecnica di incenerimento giusta

Il metodo che scegli dipende interamente da ciò che devi misurare. Un metodo semplice per i minerali totali può causare una perdita di elementi specifici e più volatili.

Incenerimento a secco: il cavallo di battaglia generale

Questo è il metodo più comune, che utilizza un forno a muffola ad alte temperature, tipicamente intorno ai 550°C. È semplice ed efficace per determinare il contenuto minerale totale per applicazioni come l'etichettatura nutrizionale.

La sua semplicità e la capacità di gestire grandi lotti di campioni lo rendono lo standard per il controllo qualità generale.

Incenerimento a umido: per l'analisi di minerali in tracce

L'incenerimento a umido, noto anche come digestione acida, utilizza acidi forti e agenti ossidanti per distruggere la matrice organica a temperature molto più basse rispetto all'incenerimento a secco.

Questo metodo è preferito quando è necessario analizzare minerali specifici e volatili come piombo, zinco o mercurio, che potrebbero essere persi alle alte temperature di un forno a muffola.

Incenerimento solfatato: per tipi di campioni specifici

Questa tecnica prevede il trattamento del campione con acido solforico prima o durante il riscaldamento. L'acido converte gli ossidi metallici e altri minerali in sali solfati più stabili prima che possano essere volatilizzati.

È spesso richiesto per materiali specifici in cui è necessario stabilizzare alcuni elementi per garantire che siano completamente contabilizzati nel peso finale delle ceneri.

Metodi specializzati: per la massima precisione

Per ricerche altamente sensibili, esistono altri metodi. L'incenerimento al plasma a bassa temperatura (circa 200°C) viene utilizzato per elementi estremamente volatili. L'incenerimento a sistema chiuso utilizza camere sigillate per controllare l'atmosfera con precisione, prevenendo qualsiasi potenziale contaminazione dall'aria.

Comprendere i compromessi e le insidie

Il rischio di volatilizzazione dei minerali

Il compromesso principale è tra velocità e accuratezza per elementi specifici. L'alto calore dell'incenerimento a secco è efficiente ma può causare la perdita di minerali volatili, sottorappresentando la loro presenza nella misurazione finale.

Il pericolo di contaminazione

L'incenerimento a umido evita la perdita di minerali ma introduce un nuovo rischio: la contaminazione dagli acidi stessi. Reagenti di elevata purezza, di grado per metalli in tracce, sono essenziali per risultati accurati. Allo stesso modo, qualsiasi contaminante nel crogiolo verrà erroneamente conteggiato come cenere.

Combustione incompleta

Se la temperatura di incenerimento è troppo bassa o il tempo è troppo breve, piccole macchie nere di carbonio rimarranno nella cenere. Ciò indica una combustione incompleta della materia organica, che gonfierà artificialmente il peso finale delle ceneri e porterà a un risultato errato.

Fare la scelta giusta per il tuo obiettivo

La selezione del protocollo di test delle ceneri corretto è una decisione basata sulle tue esigenze analitiche.

- Se il tuo obiettivo principale è il controllo qualità di routine o l'etichettatura nutrizionale: l'incenerimento a secco è il metodo più efficiente e adatto per determinare il contenuto minerale totale.

- Se il tuo obiettivo principale è quantificare specifici minerali in tracce volatili (es. piombo, zinco): l'incenerimento a umido è la scelta superiore, poiché previene perdite ad alta temperatura e preserva questi elementi per l'analisi.

- Se il tuo obiettivo principale è soddisfare uno standard normativo specifico o lavorare con campioni difficili: l'incenerimento solfatato o altri metodi specializzati potrebbero essere necessari per garantire risultati stabili e accurati.

Abbinando il metodo al tuo obiettivo, ti assicuri che i tuoi risultati non siano solo un numero, ma una misura vera e attuabile della qualità.

Tabella riassuntiva:

| Metodo di incenerimento | Ideale per | Vantaggio chiave | Considerazione chiave |

|---|---|---|---|

| Incenerimento a secco | Etichettatura nutrizionale, controllo qualità generale | Semplice, efficiente, gestisce grandi lotti | L'alto calore può volatilizzare alcuni minerali |

| Incenerimento a umido | Analisi di minerali in tracce (piombo, zinco, mercurio) | Previene la perdita di elementi volatili | Rischio di contaminazione da acido |

| Incenerimento solfatato | Standard normativi specifici, campioni difficili | Stabilizza i minerali come solfati | Procedura più complessa |

| Metodi specializzati | Massima precisione per elementi volatili | Atmosfera controllata, basse temperature | Costo e complessità maggiori |

Pronto a ottimizzare il tuo flusso di lavoro per il test delle ceneri?

Un'analisi minerale accurata inizia con l'attrezzatura e i materiali di consumo giusti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio affidabili per tutte le tue esigenze di incenerimento, dai robusti forni a muffola per l'incenerimento a secco ai crogioli ad alta purezza e ai reagenti di grado per metalli in tracce per l'incenerimento a umido.

Aiutiamo laboratori come il tuo a:

- Ottenere risultati precisi e riproducibili del contenuto di ceneri

- Selezionare il metodo di incenerimento ottimale per la tua applicazione specifica

- Mantenere il controllo qualità con materiali di consumo durevoli e privi di contaminazione

Contattaci oggi per discutere le tue esigenze di test delle ceneri e lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta. Mettiti in contatto tramite il nostro modulo di contatto per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i 3 metodi ufficiali per determinare il contenuto di ceneri e acqua? Una guida all'analisi prossimale

- Cosa provoca l'aumento del contenuto di ceneri? Scopri i colpevoli nascosti che danneggiano le tue apparecchiature.

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura

- Come si misura il contenuto di ceneri? Scegli il metodo giusto per risultati accurati

- Qual è la temperatura operativa del forno a muffola? Trova il tuo intervallo ideale per il successo in laboratorio