Alla base, la lavorazione del carburo di silicio inizia con una reazione chimica ad alta temperatura per creare polvere di SiC. I tre principali metodi industriali sono il metodo Acheson, la riduzione carbotermica a bassa temperatura e la reazione diretta di silicio e carbonio. Ogni metodo opera in un diverso intervallo di temperatura ed è scelto in base alla purezza e alla struttura cristallina desiderate del materiale finale.

Il metodo utilizzato per lavorare il carburo di silicio è una scelta strategica, non solo una fase di produzione. Determina direttamente se si produce l'alfa-SiC più duro per gli abrasivi o il beta-SiC ad alta purezza richiesto per l'elettronica avanzata, dettando il costo finale e le prestazioni del materiale.

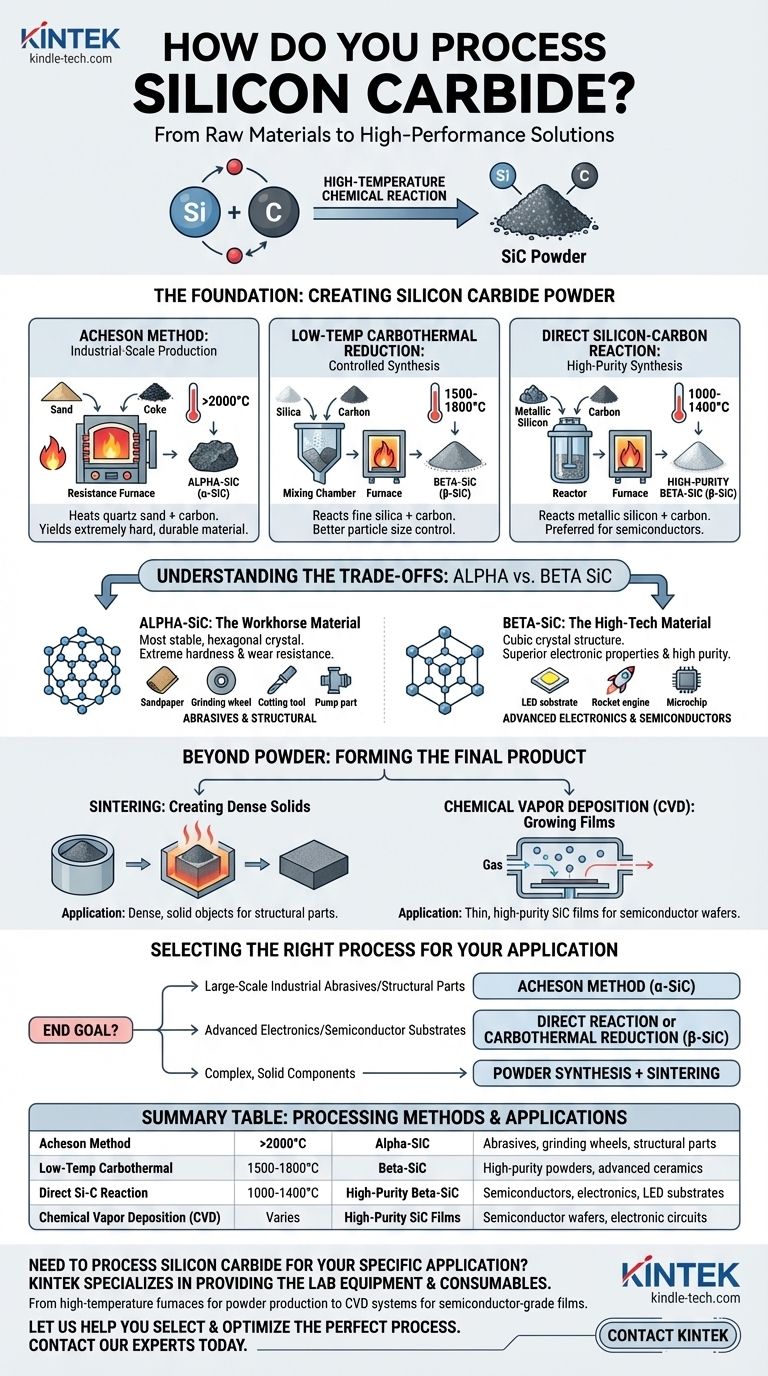

Le Basi: Creazione della Polvere di Carburo di Silicio

La prima e più critica fase della lavorazione è la sintesi della polvere grezza di carburo di silicio. Il metodo scelto qui definisce le proprietà fondamentali del materiale.

Il Metodo Acheson: Produzione su Scala Industriale

Questo è il metodo più antico e comune per la produzione di massa. Implica il riscaldamento di una miscela di sabbia di quarzo ad alta purezza e carbonio (tipicamente da coke di petrolio) in un grande forno a resistenza a temperature superiori a 2000°C.

Questo processo produce principalmente carburo di silicio alfa (α-SiC), un materiale estremamente duro e durevole ideale per applicazioni industriali.

Riduzione Carbotermica a Bassa Temperatura: Sintesi Controllata

Questo metodo fa reagire polvere fine di silice con polvere di carbonio in un intervallo di temperatura inferiore, tipicamente tra 1500°C e 1800°C.

Il risultato è la polvere di carburo di silicio beta (β-SiC). Questo approccio offre un migliore controllo sulla dimensione finale delle particelle e sulle proprietà rispetto al metodo Acheson.

Reazione Diretta Silicio-Carbonio: Sintesi ad Alta Purezza

Per applicazioni che richiedono la massima purezza, la polvere di silicio metallico viene fatta reagire direttamente con la polvere di carbonio. Questa reazione avviene a temperature ancora più basse, tra 1000°C e 1400°C.

Questo processo è la via preferita per generare polvere di β-SiC ad alta purezza, essenziale per l'industria dei semiconduttori.

Comprendere i Compromessi: Alfa vs. Beta SiC

La distinzione tra i metodi di lavorazione è critica perché producono diverse strutture cristalline, o "polimorfi", di carburo di silicio. I due più importanti sono Alfa (α) e Beta (β).

Il Significato della Struttura Cristallina

L'Alfa-SiC è il polimorfo più stabile e comune, caratterizzato da una struttura cristallina esagonale. È eccezionalmente duro e si forma a temperature molto elevate.

Il Beta-SiC ha una struttura cristallina cubica e si forma a temperature più basse. Sebbene sia ancora molto duro, il suo vantaggio principale risiede nelle sue proprietà elettroniche superiori e nella capacità di essere sintetizzato con altissima purezza.

Alfa-SiC: Il Materiale da Lavoro

Prodotto principalmente con il metodo Acheson, l'α-SiC è apprezzato per le sue proprietà meccaniche. La sua estrema durezza e resistenza all'usura lo rendono lo standard per applicazioni abrasive e strutturali.

Gli usi comuni includono carta vetrata, mole, utensili da taglio e componenti durevoli come parti di pompe ed elementi riscaldanti per forni.

Beta-SiC: Il Materiale High-Tech

Sintetizzato tramite riduzione carbotermica o reazione diretta, il β-SiC è apprezzato per la sua purezza e le sue caratteristiche di semiconduttore.

Il suo esclusivo bandgap elettronico lo rende indispensabile per dispositivi elettronici ad alta potenza e alta frequenza. Le applicazioni chiave includono substrati per LED e componenti per motori a razzo dove l'alta conduttività termica e la purezza sono fondamentali.

Oltre la Polvere: Formare il Prodotto Finale

La creazione della polvere è solo il primo passo. Per essere utile in applicazioni come ugelli di razzi o wafer elettronici, questa polvere deve essere consolidata in una forma solida.

Sinterizzazione: Creazione di Solidi Densi

La sinterizzazione comporta la compattazione della polvere di SiC in uno stampo e il riscaldamento ad alta temperatura, facendo sì che le singole particelle si leghino insieme in un oggetto solido e denso.

Deposizione Chimica da Vapore (CVD): Crescita di Film

Per le applicazioni di semiconduttori, viene spesso utilizzato il CVD. Questo processo fa crescere un film sottile e cristallino di SiC ad alta purezza direttamente su un substrato, creando il wafer fondamentale per la costruzione di circuiti elettronici.

Selezione del Processo Giusto per la Tua Applicazione

La scelta del metodo di lavorazione dipende interamente dal tuo obiettivo finale, bilanciando costi, volume e proprietà del materiale richieste.

- Se il tuo obiettivo principale sono abrasivi industriali su larga scala o parti strutturali: Il metodo Acheson è il percorso più conveniente per produrre α-SiC durevole.

- Se il tuo obiettivo principale è l'elettronica avanzata o i substrati per semiconduttori: La reazione diretta o la riduzione carbotermica a bassa temperatura sono necessarie per creare il β-SiC ad alta purezza richiesto.

- Se il tuo obiettivo principale è la creazione di componenti solidi complessi: Ricorda che la sintesi della polvere è solo la prima fase; sarà necessario un processo secondario come la sinterizzazione per formare la parte finale.

Comprendere il legame tra il metodo di sintesi iniziale e le proprietà finali del materiale è la chiave per sfruttare con successo le capacità uniche del carburo di silicio.

Tabella riassuntiva:

| Metodo di Lavorazione | Intervallo di Temperatura | Output Primario | Applicazioni Chiave |

|---|---|---|---|

| Metodo Acheson | >2000°C | Alfa-SiC (α-SiC) | Abrasivi, mole, parti strutturali |

| Riduzione Carbotermica a Bassa Temperatura | 1500-1800°C | Beta-SiC (β-SiC) | Polveri ad alta purezza, ceramiche avanzate |

| Reazione Diretta Silicio-Carbonio | 1000-1400°C | Beta-SiC ad Alta Purezza (β-SiC) | Semiconduttori, elettronica, substrati LED |

| Deposizione Chimica da Vapore (CVD) | Varia | Film di SiC ad Alta Purezza | Wafer semiconduttori, circuiti elettronici |

Devi Lavorare il Carburo di Silicio per la Tua Specifica Applicazione?

Che tu stia sviluppando semiconduttori avanzati, abrasivi ad alte prestazioni o componenti strutturali durevoli, il giusto metodo di lavorazione è fondamentale per ottenere le proprietà desiderate del tuo materiale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la sintesi e la lavorazione precise del carburo di silicio, dai forni ad alta temperatura per la produzione di polveri ai sistemi CVD per film di grado semiconduttore.

Lascia che ti aiutiamo a selezionare e ottimizzare il processo perfetto per le tue esigenze. Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono migliorare l'efficienza della lavorazione del carburo di silicio e le prestazioni del prodotto finale.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione