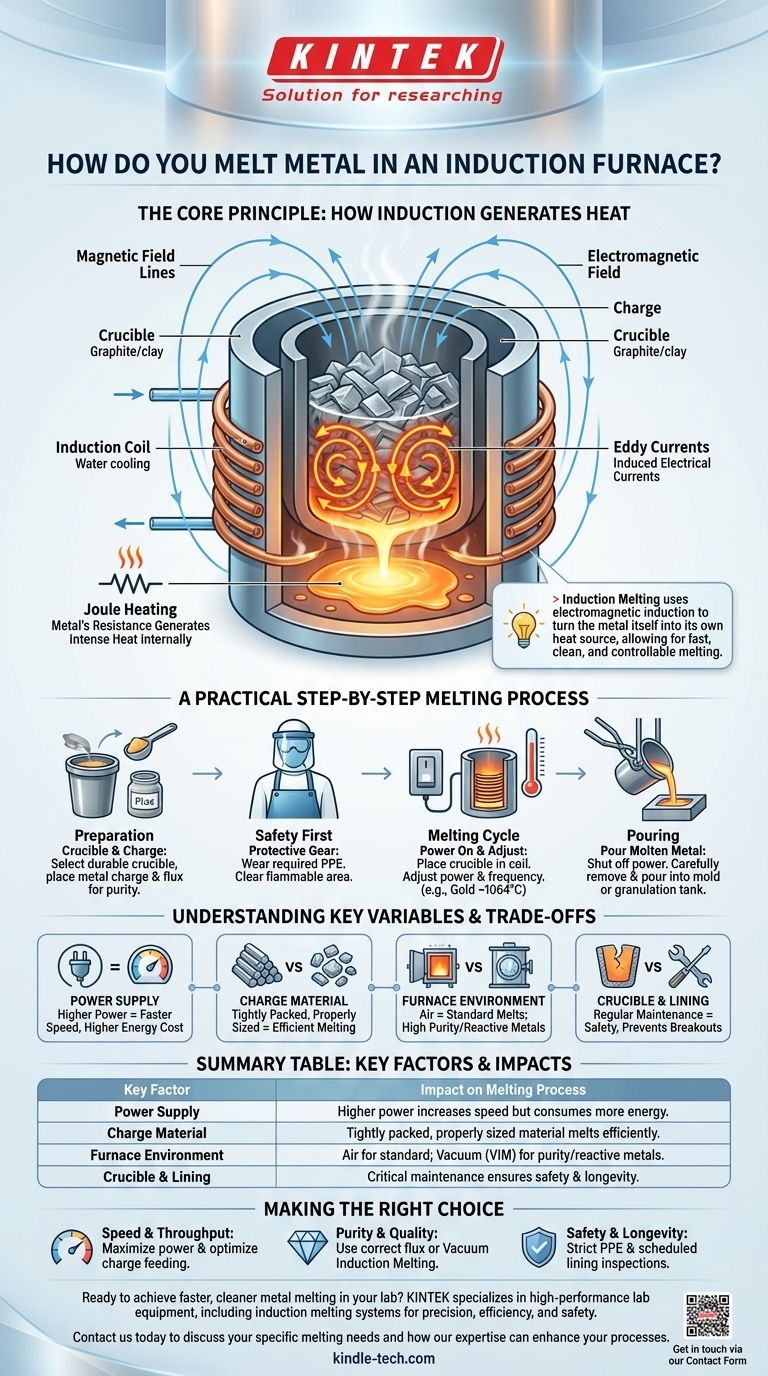

La fusione di metallo in un forno a induzione è un processo che utilizza campi elettromagnetici per generare calore direttamente all'interno del metallo stesso. A differenza di un forno tradizionale che utilizza una fiamma esterna o un elemento riscaldante, la bobina di rame di un forno a induzione crea un campo magnetico potente e mutevole. Questo campo induce forti correnti elettriche, note come correnti parassite (eddy currents), all'interno del metallo, e la naturale resistenza del metallo a queste correnti genera un calore intenso e rapido, facendolo fondere.

Il principio fondamentale della fusione a induzione non riguarda l'applicazione di calore esterno, ma l'utilizzo dell'induzione elettromagnetica per trasformare il metallo stesso nella propria fonte di calore. Ciò consente una fusione estremamente rapida, pulita e controllabile senza contatto diretto tra l'elemento riscaldante e il materiale.

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per far funzionare efficacemente un forno a induzione, è fondamentale comprendere la fisica in gioco. Il processo è una catena di conversioni di energia che avviene quasi istantaneamente.

Dalla Corrente di Rete al Campo Magnetico

Il forno inizia prelevando la corrente alternata (AC) trifase standard dalla rete elettrica. Un alimentatore converte questa corrente a bassa frequenza in una corrente ad alta frequenza. Questa AC ad alta frequenza viene quindi inviata alla bobina di induzione.

Il Ruolo della Bobina di Induzione

La bobina di induzione, tipicamente realizzata in tubo di rame, è il cuore del forno. Quando la corrente ad alta frequenza scorre attraverso di essa, la bobina genera un campo magnetico potente e rapidamente alternato nello spazio all'interno della bobina.

Induzione di Correnti Parassite nel Metallo

Quando si posiziona un metallo conduttivo (il "carico") all'interno di questo campo magnetico, le linee di campo attraversano il metallo. Secondo la legge di induzione di Faraday, questo induce potenti correnti elettriche vorticose all'interno del metallo, note come correnti parassite.

Riscaldamento Joule: La Fase Finale

Il metallo possiede una resistenza elettrica naturale. Mentre queste forti correnti parassite scorrono contro questa resistenza, generano un calore tremendo attraverso un processo chiamato riscaldamento Joule. Questo calore viene generato all'interno del metallo, portando a una fusione rapida e uniforme dall'interno verso l'esterno.

Un Processo di Fusione Pratico Passo Dopo Passo

Sebbene i parametri specifici varino in base al metallo e alle dimensioni del forno, la sequenza operativa segue un percorso chiaro e logico.

Preparazione: Crogiolo e Carico

Innanzitutto, si seleziona un crogiolo, che è il contenitore che ospita il metallo. Deve resistere a temperature estreme ed è tipicamente realizzato in grafite o argilla. Il metallo da fondere, noto come carico, viene posto all'interno di questo crogiolo.

Flusso e Rimozione delle Impurità

Per garantire un prodotto finale di elevata purezza, spesso si aggiunge un flusso insieme al carico. Il flusso, comunemente una miscela di borace e carbonato di sodio, si scioglie e si combina con le impurità, formando una scoria più leggera che galleggia in superficie per una facile rimozione.

La Sicurezza Prima di Tutto: DPI Essenziali

Lavorare con metallo fuso è intrinsecamente pericoloso. Prima di iniziare, è necessario indossare dispositivi di protezione individuale (DPI) appropriati, inclusi guanti resistenti al calore, un grembiule, uno schermo facciale completo e occhiali di sicurezza. L'area deve essere libera da materiali infiammabili.

Il Ciclo di Fusione

Il crogiolo viene posizionato all'interno della bobina a induzione e l'alimentazione viene accesa. Si regola la potenza e la frequenza in base al tipo e alla quantità di metallo. L'oro, ad esempio, fonde a circa 1064°C. Il processo è rapido, spesso richiede tra i 2 e i 20 minuti a seconda della potenza del forno e delle dimensioni del carico.

Versamento del Metallo Fuso

Una volta che il metallo è completamente fuso, l'alimentazione viene interrotta. Il crogiolo viene rimosso con cautela utilizzando delle pinze e il metallo liquido viene versato in uno stampo per creare un lingotto, una parte fusa o in un serbatoio di granulazione.

Comprendere i Compromessi e le Variabili Chiave

Una fusione a induzione di successo è più che semplicemente accendere l'alimentazione. Diversi fattori influenzano l'efficienza, la velocità e la qualità.

Potenza vs. Velocità

Il modo più diretto per aumentare la velocità di fusione è aumentare la potenza dell'alimentatore del forno. Una potenza maggiore genera un campo magnetico più forte e correnti parassite più intense, ma aumenta anche il consumo energetico e i costi operativi.

L'Importanza delle Dimensioni e dell'Alimentazione del Carico

La dimensione e il tipo di metallo che si inserisce nel forno sono importanti. Un carico compatto di materiale di dimensioni adeguate si fonderà in modo più efficiente rispetto a pezzi grandi e di forma irregolare con notevoli spazi d'aria. Un metodo di alimentazione costante è fondamentale per mantenere un ciclo produttivo.

Controllo Ambientale (Aria vs. Vuoto)

La maggior parte dei forni a induzione opera all'aria aperta. Tuttavia, per i metalli reattivi o le leghe che richiedono una purezza estrema, si utilizza un forno a fusione a induzione sottovuoto (VIM). Fondendo sottovuoto, si impedisce al metallo fuso di reagire con ossigeno o azoto, garantendo una qualità superiore.

Usura e Manutenzione

Il calore intenso e le reazioni chimiche mettono a dura prova il rivestimento del forno, o refrattario. Questo rivestimento si erode nel tempo e richiede ispezioni e riparazioni regolari. Un rivestimento danneggiato può causare una pericolosa fuoriuscita di metallo, quindi la manutenzione è una parte critica del funzionamento del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui si utilizza un forno a induzione dovrebbe essere dettato dal risultato finale.

- Se la tua priorità principale è la velocità e la produttività: Massimizza l'erogazione di potenza e sviluppa un processo efficiente per caricare il forno con materiale di dimensioni adeguate.

- Se la tua priorità principale è la purezza e la qualità del metallo: Presta molta attenzione all'uso del flusso corretto per il tuo materiale e, per le leghe altamente sensibili, un forno a vuoto è la scelta superiore.

- Se la tua priorità principale è la sicurezza operativa e la longevità: Implementa rigorosi protocolli DPI senza eccezioni e crea un programma non negoziabile per l'ispezione e la riparazione del rivestimento refrattario del forno.

Padroneggiando questi principi, puoi sfruttare la tecnologia a induzione per una fusione di metalli altamente efficiente, controllata e precisa.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Processo di Fusione |

|---|---|

| Alimentazione | Una potenza maggiore aumenta la velocità di fusione ma anche il consumo energetico. |

| Materiale di Carico | Il materiale compatto e di dimensioni adeguate fonde in modo più efficiente. |

| Ambiente del Forno | Aria per fusioni standard; Vuoto (VIM) per metalli reattivi/alta purezza. |

| Crogiolo e Rivestimento | La manutenzione regolare è fondamentale per la sicurezza e per prevenire fuoriuscite. |

Pronto a ottenere una fusione di metallo più veloce e pulita nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per precisione, efficienza e sicurezza. Sia che tu stia lavorando con metalli preziosi, leghe o materiali di ricerca, le nostre soluzioni ti aiutano a controllare la purezza e ad aumentare la produttività.

Contattaci oggi per discutere le tue esigenze specifiche di fusione e come la nostra esperienza può migliorare i tuoi processi.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi delle apparecchiature a induzione? Ottenere un riscaldamento più veloce, più pulito e più preciso

- Cos'è il riscaldamento a induzione per uso industriale? Una guida al calore veloce, pulito e preciso

- Cos'è la produzione di acciaio tramite EAF? Una guida alla moderna siderurgia riciclata

- Come controllare il calore di un riscaldatore a induzione? Padroneggiare Potenza, Frequenza e Ciclo di Lavoro

- Qual è il principio di funzionamento del forno a induzione? Ottenere una fusione del metallo rapida ed efficiente

- Qual è la differenza tra la brasatura a fiamma e la brasatura a induzione? Precisione vs. Flessibilità per le Tue Esigenze di Brasatura

- Come è progettato il forno VIDP per migliorare l'efficienza produttiva? Massimizzare l'uptime per la produzione di metalli su larga scala

- Qual è l'altro nome del forno a induzione? Spiegazione dei tipi a crogiolo (Coreless) e a canale (Channel)