Per fondere il metallo in un crogiolo, è necessario posizionare la carica di metallo solido nel crogiolo, fissarla saldamente all'interno di un forno e applicare calore sufficiente e controllato. Man mano che la temperatura del forno supera il punto di fusione specifico del metallo, il metallo passerà dallo stato solido a quello liquido, pronto per la colata.

Il principio fondamentale della fusione del metallo non riguarda solo il calore a forza bruta, ma l'utilizzo di un sistema controllato. Il successo e la sicurezza dipendono dall'abbinamento del giusto materiale del crogiolo al giusto tipo di forno per il metallo specifico che si intende fondere.

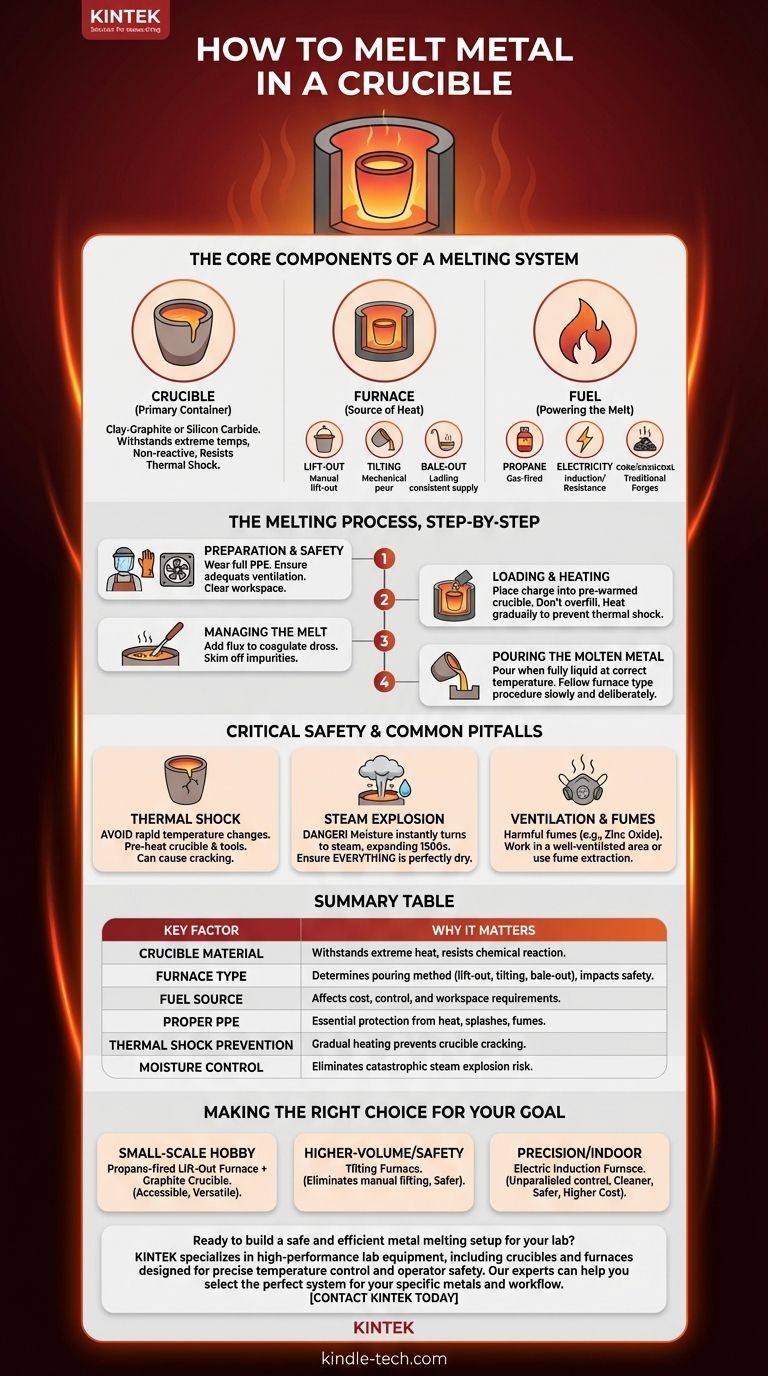

I componenti principali di un sistema di fusione

La fusione del metallo è un processo integrato. Comprendere la funzione di ogni pezzo di attrezzatura è fondamentale per ottenere una fusione sicura ed efficace.

Il crogiolo: il tuo contenitore primario

Un crogiolo è un recipiente in ceramica o a base di grafite progettato per resistere a temperature estreme ben oltre il punto di fusione della maggior parte dei metalli comuni. Sono realizzati con materiali come grafite-argilla o carburo di silicio.

La scelta del materiale è cruciale, poiché deve essere chimicamente non reattivo con il metallo fuso che contiene e resistente allo shock termico, ovvero la rottura che può verificarsi a causa di rapidi cambiamenti di temperatura.

Il forno: la fonte di calore

Il compito del forno è quello di contenere e concentrare il calore sul crogiolo. I forni sono generalmente classificati in base a come viene rimosso il metallo fuso, il che influisce direttamente sul flusso di lavoro.

- Forno a sollevamento: L'intero crogiolo viene "sollevato" dal forno utilizzando pinze specializzate per la colata. Questo è comune per le configurazioni più piccole, da hobbisti.

- Forno a ribaltamento: Il forno e il crogiolo sono integrati in un'unica unità che si inclina meccanicamente per versare il metallo. Questo design è più sicuro per volumi maggiori in quanto evita di trasportare un crogiolo pieno di metallo liquido.

- Forno a prelievo: Il crogiolo rimane fermo all'interno del forno e il metallo fuso viene prelevato con un mestolo. Questo è spesso utilizzato nelle operazioni di pressofusione dove è necessaria una fornitura costante di metallo liquido.

Il combustibile: alimentare la fusione

Il calore stesso è generato da una fonte di combustibile. Le opzioni comuni includono il propano (presente nei forni a gas), l'elettricità (utilizzata nei forni a induzione o a resistenza per un controllo pulito e preciso) o combustibili solidi come coke e carbone utilizzati nelle fucine tradizionali.

Il processo di fusione, passo dopo passo

Sebbene le specifiche varino in base al metallo e all'attrezzatura, il processo fondamentale segue una chiara sequenza di eventi.

Fase 1: Preparazione e sicurezza

Prima di introdurre qualsiasi calore, assicurarsi di indossare i corretti Dispositivi di Protezione Individuale (DPI). Questi includono una visiera completa, guanti resistenti al calore, un grembiule in pelle o ignifugo e stivali in pelle chiusi. Assicurarsi che l'area di lavoro sia priva di materiali infiammabili e abbia un'adeguata ventilazione.

Fase 2: Caricamento e riscaldamento del crogiolo

Posizionare il metallo, noto come "carica", nel crogiolo freddo o leggermente preriscaldato. Non riempirlo fino all'orlo, poiché il metallo si espanderà.

Posizionare il crogiolo al centro del forno. Applicare il calore gradualmente all'inizio per eliminare l'umidità ed evitare lo shock termico, che potrebbe rompere il crogiolo. Quindi, aumentare il calore per portare il forno alla temperatura target.

Fase 3: Gestione della fusione

Man mano che il metallo si fonde, le impurità, o "scorie", affioreranno in superficie. È possibile aggiungere una piccola quantità di flusso, un agente chimico detergente, che aiuta a coagulare queste impurità in modo che possano essere rimosse con uno strumento d'acciaio.

Fase 4: Colata del metallo fuso

Una volta che il metallo è completamente liquido e alla corretta temperatura di colata, è il momento di versare. Il metodo dipende interamente dal tipo di forno, come discusso in precedenza. Che si tratti di sollevare il crogiolo, inclinare il forno o prelevare il metallo con un mestolo, tutti i movimenti devono essere lenti, deliberati e sicuri.

Sicurezza critica e insidie comuni

Ignorare i rischi intrinseci del lavoro con metalli fusi può portare a gravi lesioni o guasti alle apparecchiature. Comprendere questi compromessi è non negoziabile.

Il pericolo dello shock termico

Posizionare un crogiolo freddo in un forno rovente o aggiungere metallo freddo a una vasca già fusa può causare la rottura o addirittura la frantumazione del crogiolo a causa del rapido differenziale di temperatura. Preriscaldare sempre il crogiolo e tutti gli strumenti o il metallo aggiuntivo che si intende introdurre nella fusione.

Il rischio di un'esplosione di vapore

Questo è il rischio più pericoloso e violento nella fusione dei metalli. Se dell'acqua o dell'umidità, anche da uno strumento umido o un pezzo di scarto, viene introdotta in una vasca di metallo fuso, si vaporizzerà istantaneamente in vapore e si espanderà di oltre 1.500 volte il suo volume originale. Ciò provoca un'esplosione catastrofica che proietta metallo fuso ovunque. Assicurarsi che tutti gli strumenti, il materiale di carica e gli stampi siano perfettamente asciutti.

Ventilazione e gestione dei fumi

La fusione di metalli, in particolare leghe come ottone o bronzo, può rilasciare fumi nocivi (ad esempio, ossido di zinco). Lavorare sempre in un'area ben ventilata o con un sistema di estrazione dei fumi dedicato per evitare danni respiratori.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura dovrebbe essere guidata dalla scala del progetto, dal budget e dalle priorità di sicurezza.

- Se il tuo obiettivo principale è la fusione hobbistica su piccola scala: Un forno a propano, a sollevamento, con un crogiolo di grafite offre il punto di ingresso più accessibile e versatile.

- Se il tuo obiettivo principale è la produzione di volumi più elevati o la sicurezza: Un forno a ribaltamento è una scelta superiore, poiché elimina la necessità di trasportare manualmente un crogiolo pesante e incandescente.

- Se il tuo obiettivo principale è la massima precisione e il lavoro indoor: Un forno a induzione elettrico offre un controllo della temperatura e una sicurezza senza pari eliminando fiamme libere e sottoprodotti della combustione, sebbene a un costo significativamente più elevato.

Comprendendo questi principi fondamentali, si trasforma la fusione del metallo da un compito arduo in un processo controllato e ripetibile.

Tabella riassuntiva:

| Fattore chiave | Perché è importante |

|---|---|

| Materiale del crogiolo | Deve resistere al calore estremo e alla reazione chimica con il metallo fuso. |

| Tipo di forno | Determina come viene colato il metallo (a sollevamento, a ribaltamento o a prelievo) e influisce sulla sicurezza. |

| Fonte di combustibile | Propano, elettricità o coke influenzano costi, controllo e requisiti dello spazio di lavoro. |

| DPI adeguati | Essenziali per la protezione da calore, schizzi e fumi (visiera, guanti, grembiule). |

| Prevenzione dello shock termico | Il riscaldamento graduale impedisce al crogiolo di rompersi. |

| Controllo dell'umidità | Elimina il rischio di una catastrofica esplosione di vapore. |

Pronto a costruire una configurazione sicura ed efficiente per la fusione dei metalli per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi crogioli e forni progettati per un controllo preciso della temperatura e la sicurezza dell'operatore. I nostri esperti possono aiutarti a selezionare il sistema perfetto per i tuoi metalli e il tuo flusso di lavoro specifici. Contatta KINTEK oggi per discutere le tue esigenze di fusione in laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata