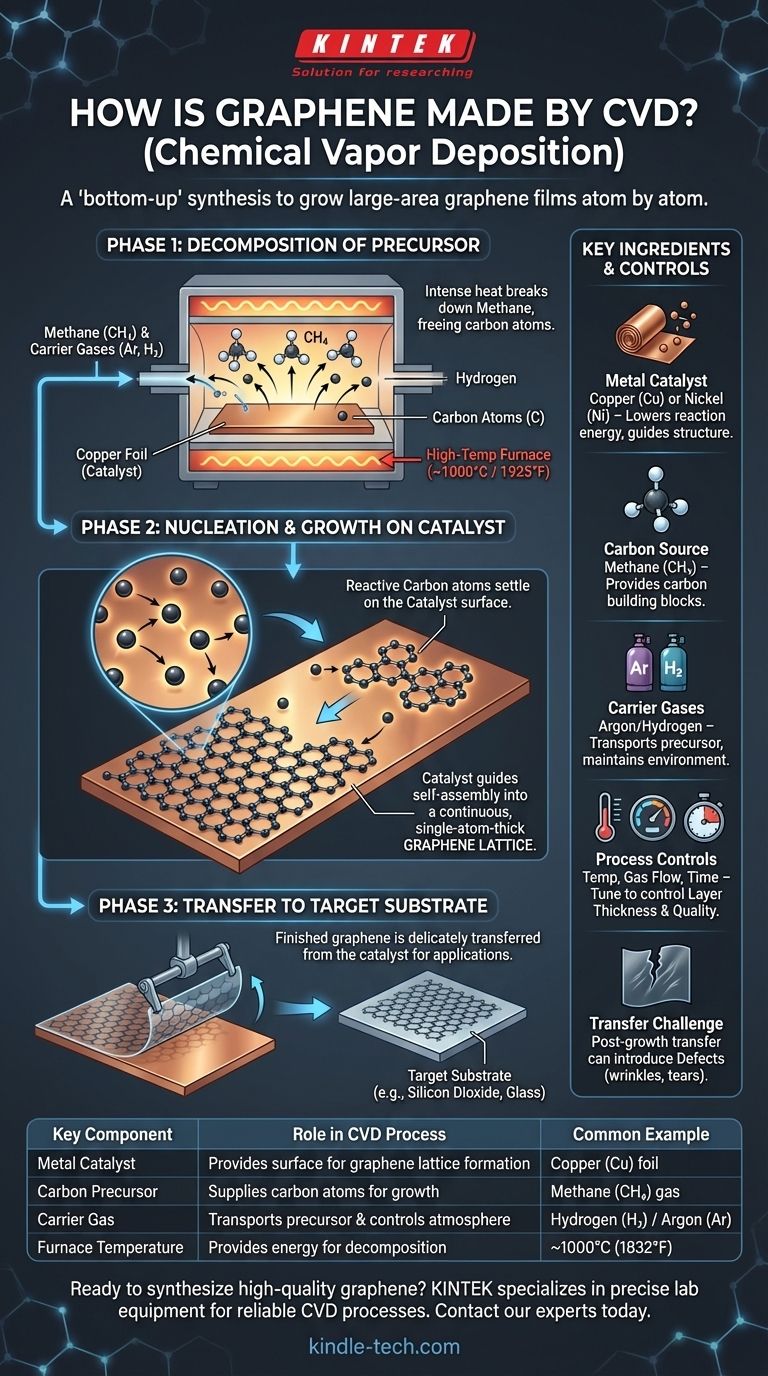

Per creare il grafene tramite deposizione chimica da vapore (CVD), un substrato metallico come un foglio di rame viene posto all'interno di un forno ad alta temperatura, tipicamente intorno ai 1000°C. Un gas contenente carbonio, molto spesso metano, viene quindi introdotto nella camera. Il calore intenso scompone questo gas, liberando atomi di carbonio che si depositano sulla superficie del catalizzatore metallico, auto-assemblandosi in un foglio continuo di grafene spesso un singolo atomo.

La deposizione chimica da vapore è un metodo di sintesi "bottom-up" che effettivamente "fa crescere" un film di grafene su larga area atomo per atomo. Il processo si basa sulla decomposizione termica di un gas di carbonio su una superficie metallica catalitica, dove il controllo preciso dell'ambiente è la chiave per produrre un film uniforme e di alta qualità.

I Fondamenti del Processo CVD

Per capire come funziona la CVD, è meglio considerarla come un progetto di costruzione controllato su scala atomica. È un approccio "bottom-up", il che significa che si sta costruendo il materiale a partire dai suoi componenti atomici fondamentali, non intagliandolo da un blocco più grande.

Gli Ingredienti Chiave per la Crescita del Grafene

Il successo del processo CVD dipende da quattro componenti critici che lavorano in concerto all'interno di un reattore specializzato.

- Substrato Metallico (Catalizzatore): Un foglio metallico, tipicamente di rame (Cu) o nichel (Ni), funge da base. Il suo ruolo principale è quello di essere un catalizzatore, abbassando l'energia richiesta per la reazione e fornendo una superficie ideale affinché gli atomi di carbonio si dispongano nella struttura del grafene.

- Fonte di Carbonio (Precursore): Questo è il materiale "elemento costitutivo". Viene utilizzato un gas idrocarburico, più comunemente metano (CH4), perché si decompone facilmente ad alte temperature per fornire gli atomi di carbonio necessari.

- Gas Vettore: Vengono utilizzati gas inerti come l'Argon (Ar) o gas reattivi come l'Idrogeno (H2). Aiutano a trasportare il gas precursore nella camera di reazione e a mantenere un ambiente atmosferico controllato.

- Ambiente ad Alta Temperatura: L'intero processo si svolge in un forno a temperature estreme, spesso intorno ai 1000°C (1925°F). Questo calore è essenziale per fornire l'energia necessaria per rompere i legami chimici nel gas precursore.

Una Scomposizione Passo Passo della Sintesi del Grafene

La creazione di un film di grafene può essere suddivisa in due fasi principali: la decomposizione della fonte di carbonio e la formazione del reticolo di grafene.

Fase 1: Decomposizione del Precursore

Il processo inizia riscaldando il substrato metallico all'interno del forno. Una volta raggiunta la temperatura target, il metano e i gas vettore vengono introdotti nella camera.

Il calore intenso innesca la pirolisi, causando la decomposizione delle molecole di metano (CH4). Questa reazione chimica le scompone nei loro atomi di carbonio (C) costituenti e idrogeno.

Fase 2: Nucleazione e Crescita sul Catalizzatore

Gli atomi di carbonio liberati sono ora altamente reattivi e mobili sulla superficie metallica calda. Iniziano a legarsi al substrato di rame e, cosa più importante, l'uno all'altro.

È qui che la natura catalitica del rame è cruciale. Guida gli atomi di carbonio a disporsi nel reticolo esagonale stabile, simile a un nido d'ape, che definisce il grafene. Questa crescita inizia in più punti, formando piccole "isole" di grafene che si espandono e alla fine si fondono in un film continuo, spesso un singolo atomo, che ricopre il substrato.

Fase 3: Trasferimento al Substrato Target

Una volta che il film di grafene è cresciuto, il sistema viene raffreddato. Tuttavia, il grafene è ancora sul foglio metallico dove è stato coltivato. Per la maggior parte delle applicazioni elettroniche o ottiche, deve essere spostato.

Ciò comporta un delicato processo di trasferimento, in cui il foglio di grafene viene rimosso con cura dal foglio di rame e posizionato su un substrato diverso, non conduttivo, come il biossido di silicio o il vetro.

Comprendere i Compromessi e i Controlli

Sebbene la CVD sia un metodo potente per produrre grafene su larga area, è un processo con variabili critiche e sfide intrinseche che determinano la qualità del prodotto finale.

Controllo dello Spessore degli Strati

Il numero di strati di grafene (ad esempio, monostrato rispetto a doppio strato) non è casuale. È controllato sintonizzando attentamente i parametri del processo. Fattori come la portata dei gas, la temperatura di reazione e la durata dell'esposizione alla fonte di carbonio influenzano tutti lo spessore finale.

La Sfida del Trasferimento

Il processo di trasferimento post-crescita è la principale fonte di difetti nel grafene CVD. Rughe, strappi e residui chimici derivanti dal trasferimento possono essere introdotti nel film, compromettendone la struttura incontaminata e le eccezionali proprietà elettroniche. Un processo di crescita perfetto può essere compromesso da un trasferimento scadente.

L'Impatto del Substrato

La scelta del catalizzatore metallico è significativa. Il rame è la scelta più comune per produrre grafene monostrato di alta qualità. Altri substrati, come il nichel, hanno proprietà diverse che possono portare alla crescita di grafene multistrato. La natura del substrato influisce direttamente sul meccanismo di crescita.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo CVD ti consente di adattare il tuo approccio in base al risultato desiderato.

- Se il tuo obiettivo principale sono film uniformi su larga area: La CVD è il metodo standard del settore proprio perché eccelle nella produzione di fogli di grafene continui su vaste aree, ben oltre quanto possibile con altre tecniche.

- Se il tuo obiettivo principale è la massima qualità elettronica: La tua attenzione deve essere rivolta al perfezionamento del processo di trasferimento post-crescita, poiché questo è il passaggio più probabile per introdurre difetti che limitano le prestazioni.

- Se il tuo obiettivo principale è il controllo del processo e la ripetibilità: Padroneggiare la precisa interazione tra temperatura, portate dei gas e tempo di crescita è la chiave per sintonizzare in modo affidabile le proprietà del tuo grafene, come il numero di strati.

Comprendendo questi passaggi fondamentali e le leve di controllo, puoi sfruttare efficacemente il processo CVD per creare grafene di alta qualità per la scienza dei materiali avanzati e l'ingegneria dei dispositivi di prossima generazione.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nel Processo CVD | Esempio Comune |

|---|---|---|

| Catalizzatore Metallico | Fornisce la superficie affinché gli atomi di carbonio formino il reticolo di grafene | Foglio di Rame (Cu) |

| Precursore di Carbonio | Fornisce atomi di carbonio per la crescita del grafene | Gas Metano (CH₄) |

| Gas Vettore | Trasporta il precursore e controlla l'atmosfera | Idrogeno (H₂) / Argon (Ar) |

| Temperatura del Forno | Fornisce energia per la decomposizione del precursore | ~1000°C (1832°F) |

Pronto a sintetizzare grafene di alta qualità nel tuo laboratorio? KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nei materiali di consumo necessari per processi CVD affidabili. Dai forni ad alta temperatura ai substrati catalitici, le nostre soluzioni ti aiutano a ottenere film di grafene uniformi e su larga area con un controllo eccezionale. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua ricerca e sviluppo di materiali avanzati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD