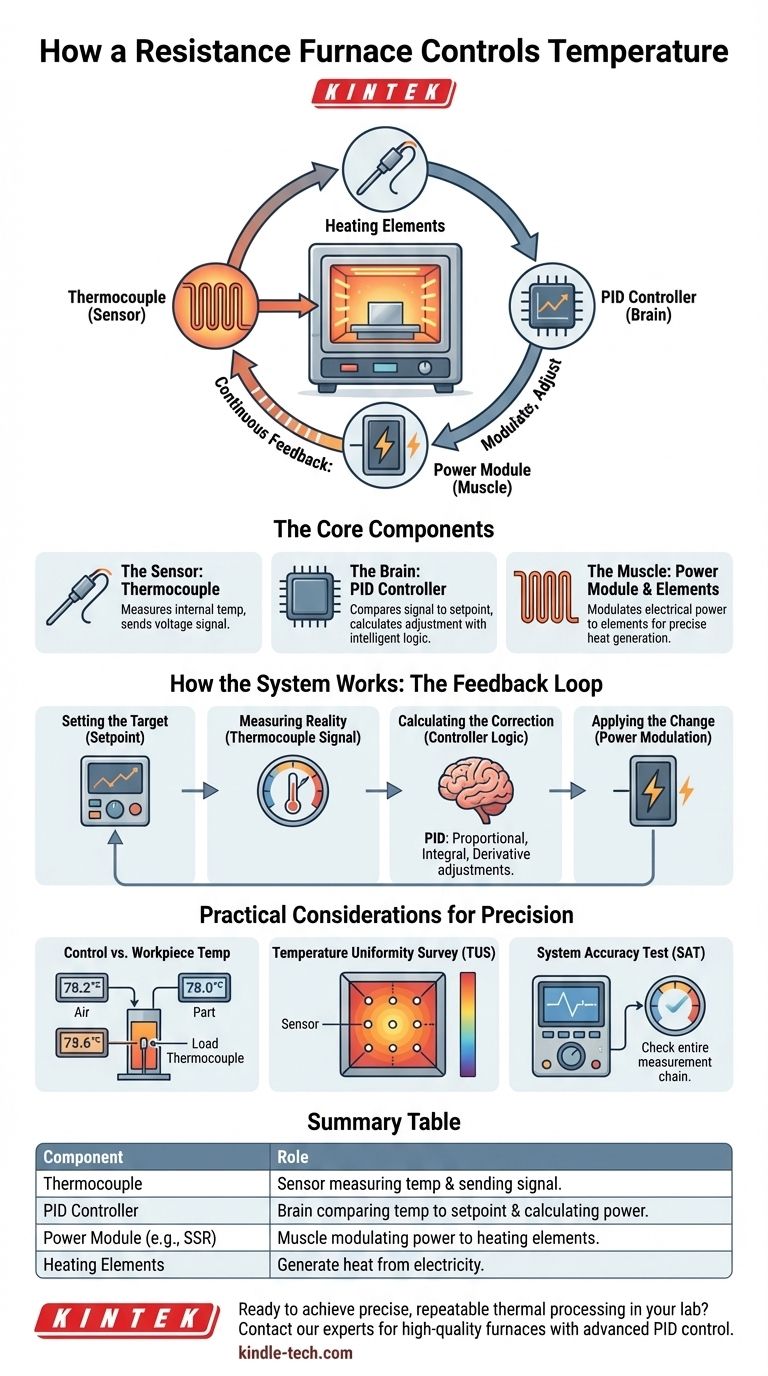

Fondamentalmente, un forno a resistenza controlla la temperatura utilizzando un sistema di feedback ad anello chiuso. Questo sistema misura continuamente la temperatura interna con un sensore, la confronta con la temperatura target desiderata (il setpoint) e regola con precisione la potenza elettrica inviata agli elementi riscaldanti per correggere qualsiasi differenza. I componenti principali che rendono ciò possibile sono una termocoppia, un controllore di temperatura e un modulo di regolazione della potenza.

Il concetto chiave è che il controllo della temperatura del forno non è un'impostazione statica, ma un processo dinamico e continuo. È un sistema intelligente progettato per raggiungere e mantenere una temperatura specifica misurando, confrontando e regolando costantemente l'apporto energetico.

I Componenti Fondamentali di un Sistema di Controllo della Temperatura

Per capire come si ottiene il controllo, devi prima comprendere la funzione di ogni componente critico. Pensalo come una squadra in cui ogni membro ha un ruolo distinto ed essenziale.

Il Sensore: La Termocoppia

Una termocoppia è la terminazione nervosa del sistema. È un sensore realizzato con due metalli diversi uniti a un'estremità, che viene posizionato all'interno della camera del forno.

Quando la temperatura cambia, essa produce una tensione minuscola e prevedibile. Questo segnale di tensione è una rappresentazione elettronica diretta della temperatura in quel punto specifico.

Il Cervello: Il Controllore di Temperatura

Il controllore di temperatura è l'unità centrale di elaborazione del sistema. Riceve il segnale di tensione dalla termocoppia e lo converte in una lettura di temperatura.

Il suo compito principale è confrontare costantemente questa temperatura effettiva con il setpoint che hai programmato. I forni moderni utilizzano quasi universalmente un controllore PID (Proporzionale-Integrale-Derivativo), un algoritmo intelligente che anticipa i cambiamenti di temperatura per prevenire il superamento o il mancato raggiungimento del target.

Il Muscolo: Elementi Riscaldanti e Modulo di Potenza

Gli elementi riscaldanti del forno sono i componenti che generano effettivamente calore quando l'elettricità li attraversa.

Sulla base dei calcoli del controllore PID, un modulo di potenza (come un Relè a Stato Solido o SCR) modula la quantità di elettricità che fluisce verso questi elementi. Se il forno è troppo freddo, il controllore dice al modulo di inviare più potenza; se è troppo caldo, riduce o interrompe l'alimentazione.

Come Funziona il Sistema: Il Ciclo di Feedback in Azione

Questi componenti lavorano insieme in un ciclo continuo, simile a un termostato moderno che controlla il clima in casa tua.

1. Impostazione del Target (Setpoint)

Innanzitutto, un operatore utilizza un pannello di controllo o un'interfaccia software per inserire il profilo di temperatura desiderato. Potrebbe trattarsi di una singola temperatura da mantenere o di una complessa serie di rampe e soste nel tempo.

2. Misurazione della Realtà (Segnale della Termocoppia)

La termocoppia all'interno del forno misura costantemente la temperatura in tempo reale dell'atmosfera del forno o di un carico specifico e invia il suo segnale al controllore.

3. Calcolo della Correzione (Logica del Controllore)

Il controllore confronta istantaneamente la lettura della termocoppia con il setpoint. Un semplice controllore "on/off" accenderebbe semplicemente il riscaldamento quando è troppo freddo e lo spegnerebbe quando è troppo caldo, causando ampie oscillazioni di temperatura.

Un controllore PID è molto più sofisticato. Analizza quanto la temperatura è lontana dal setpoint (Proporzionale), da quanto tempo è fuori target (Integrale) e quanto velocemente sta cambiando (Derivativo). Ciò gli consente di apportare aggiustamenti sfumati, applicando la giusta quantità di potenza per avvicinarsi e mantenere il setpoint in modo fluido.

4. Applicazione della Modifica (Modulazione della Potenza)

La decisione del controllore viene eseguita dal modulo di potenza, che aumenta o diminuisce con precisione l'energia erogata agli elementi riscaldanti. Questo ciclo costante di misurazione-confronto-regolazione è ciò che consente a un forno di mantenere temperature eccezionalmente stabili.

Comprendere i Compromessi e le Considerazioni Pratiche

Controllare semplicemente la temperatura del forno non è tutto. Per le applicazioni professionali e industriali, l'accuratezza e l'uniformità sono ciò che conta davvero.

Temperatura di Controllo vs. Temperatura del Pezzo in Lavorazione

La termocoppia di controllo misura la temperatura in un punto, che è tipicamente l'atmosfera del forno. Tuttavia, la temperatura effettiva del materiale che si sta riscaldando (il "pezzo in lavorazione" o "carico") può essere in ritardo.

Per i processi critici, una termocoppia di carico separata viene posizionata a diretto contatto o molto vicino al pezzo in lavorazione per garantire che questo raggiunga la temperatura corretta, non solo l'aria circostante.

La Sfida dell'Uniformità della Temperatura

Una singola termocoppia garantisce solo la temperatura nella sua posizione specifica. La temperatura attraverso l'intera camera del forno può variare, creando punti caldi e freddi.

Questo è il motivo per cui i forni industriali vengono sottoposti a un Sondaggio di Uniformità della Temperatura (TUS), in cui termocoppie multiple vengono posizionate attraverso il volume di lavoro per mappare le sue caratteristiche termiche e garantire che l'intera zona soddisfi le specifiche.

L'Importanza dell'Accuratezza del Sistema

L'intero anello di controllo è forte quanto il suo anello più debole. Un Test di Accuratezza del Sistema (SAT) è una procedura di calibrazione che verifica l'accuratezza dell'intera catena di strumentazione, dalla punta della termocoppia al display della temperatura sul controllore. Ciò garantisce che la temperatura impostata e visualizzata sia la temperatura che si sta effettivamente ottenendo.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo specifico determinerà quali aspetti del controllo della temperatura sono più critici per te.

- Se la tua attenzione principale è la precisione del processo: Devi utilizzare un controllore PID e considerare l'implementazione di termocoppie di carico per monitorare la temperatura effettiva dei tuoi pezzi.

- Se la tua attenzione principale è la garanzia della qualità: I Test di Accuratezza del Sistema (SAT) e i Sondaggi di Uniformità della Temperatura (TUS) regolari sono inderogabili per convalidare il tuo processo.

- Se la tua attenzione principale è il riscaldamento generale o il lavoro non critico: Un sistema di controllo a punto singolo standard è efficace, ma sii consapevole che la temperatura del tuo pezzo in lavorazione potrebbe differire dal setpoint del forno.

Comprendere questo sistema di controllo ti consente di andare oltre la semplice operatività del forno e iniziare a controllare veramente il tuo processo termico per risultati ripetibili e di alta qualità.

Tabella Riassuntiva:

| Componente | Ruolo nel Controllo della Temperatura |

|---|---|

| Termocoppia | Sensore che misura la temperatura del forno e invia un segnale di tensione. |

| Controllore PID | Il "cervello" che confronta la temperatura effettiva con il setpoint e calcola la regolazione di potenza necessaria. |

| Modulo di Potenza (es. SSR) | Il "muscolo" che modula la potenza elettrica agli elementi riscaldanti in base al segnale del controllore. |

| Elementi Riscaldanti | Generano calore quando l'elettricità li attraversa, riscaldando direttamente la camera del forno. |

Pronto a ottenere una lavorazione termica precisa e ripetibile nel tuo laboratorio?

KINTEK è specializzata in forni da laboratorio di alta qualità con sistemi di controllo PID avanzati, progettati per accuratezza e affidabilità. Sia che il tuo lavoro richieda un riscaldamento generale o una convalida critica del processo con TUS e SAT, le nostre apparecchiature ti assicurano un controllo completo sulle tue applicazioni termiche.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di forno e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?