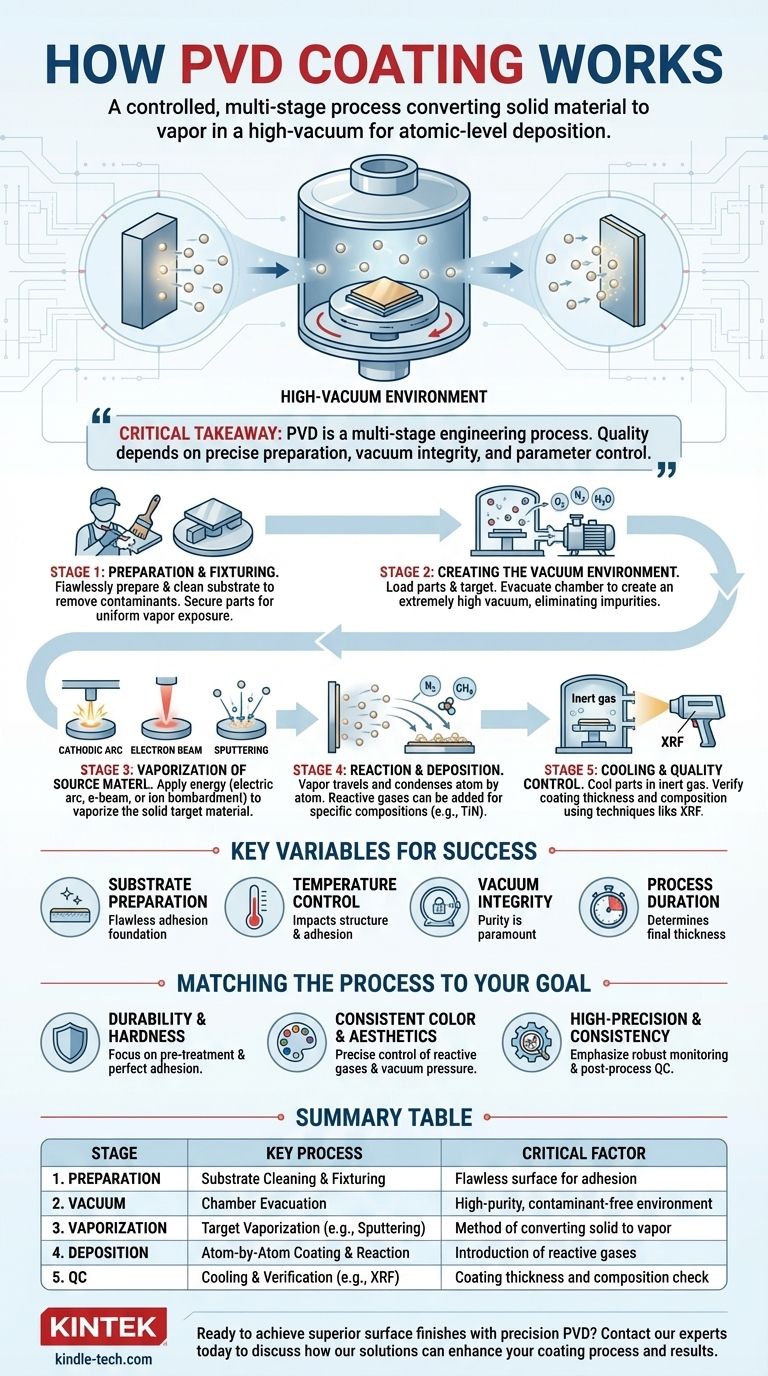

Nella sua essenza, il processo di rivestimento a deposizione fisica da vapore (PVD) trasforma un materiale solido in vapore in un ambiente ad alto vuoto e quindi lo deposita, atomo per atomo, sulla superficie di un pezzo. Questo processo a più fasi comprende la meticolosa preparazione del substrato, la creazione del vuoto, la vaporizzazione del materiale sorgente, la deposizione del rivestimento e l'implementazione di rigorosi controlli di qualità.

Il punto cruciale è che il PVD non è una singola azione, ma un processo ingegneristico multistadio altamente controllato. La qualità del rivestimento finale è determinata meno dalla deposizione in sé e più dalla precisione della preparazione, dall'integrità del vuoto e dal controllo dei parametri di processo come temperatura e pressione.

Le Fasi Fondamentali del Processo PVD

Per comprendere veramente come funziona il PVD, è meglio suddividerlo nelle fasi distinte che si verificano all'interno e attorno alla camera a vuoto. Ogni fase è fondamentale per ottenere un rivestimento uniforme, durevole e ad alte prestazioni.

Fase 1: Preparazione e Fissaggio

Prima che qualsiasi rivestimento possa iniziare, il pezzo da rivestire – il substrato – deve essere preparato in modo impeccabile. Ciò comporta spesso la rimozione di vecchi rivestimenti ed eseguire una pulizia intensiva in più fasi per rimuovere eventuali contaminanti.

Una volta puliti, i pezzi vengono montati su fissaggi specializzati. Questo fissaggio è essenziale per garantire che tutte le superfici critiche siano esposte al flusso di vapore per uno spessore di rivestimento uniforme.

Fase 2: Creazione dell'Ambiente a Vuoto

I pezzi fissati e il materiale sorgente (il target) vengono caricati nella camera PVD. La camera viene quindi sigillata ed evacuata per creare un vuoto estremamente elevato.

Questo vuoto è un requisito non negoziabile. Rimuove atomi e molecole come ossigeno, azoto e vapore acqueo che altrimenti reagirebbero con il vapore del rivestimento, creando impurità e compromettendo l'integrità e l'adesione del rivestimento.

Fase 3: Vaporizzazione del Materiale Sorgente

Una volta stabilito il vuoto, viene introdotta energia nella camera per vaporizzare il materiale target solido. Il metodo specifico utilizzato è un elemento chiave di differenziazione nei processi PVD.

Le tecniche comuni includono:

- Arco Catodico: Viene utilizzato un arco elettrico ad alta corrente per vaporizzare e ionizzare il target metallico.

- Fascio di Elettroni: Un fascio focalizzato di elettroni ad alta energia riscalda ed evapora il materiale target.

- Sputtering: Il target viene bombardato da ioni energetici (spesso argon) provenienti da un plasma, che strappano fisicamente atomi dalla sua superficie.

Fase 4: Reazione e Deposizione

Il materiale vaporizzato viaggia in linea retta attraverso il vuoto e si condensa sui substrati più freddi. Questa deposizione avviene atomo per atomo, costruendo un film sottile, denso e altamente aderente.

Per creare composizioni di rivestimento specifiche (come il nitruro di titanio per la durezza o il nitruro di zirconio per un colore oro), vengono introdotti con precisione nella camera gas reattivi come azoto o metano. Questi gas reagiscono con il vapore metallico per formare il composto ceramico desiderato sulla superficie del pezzo.

Fase 5: Raffreddamento e Controllo Qualità

Una volta completato il ciclo di rivestimento, la camera viene riempita con un gas inerte per aiutare a raffreddare i pezzi. Una volta rimossi, i componenti rivestiti sono sottoposti a rigorosi controlli di qualità.

Vengono utilizzate tecniche come la Fluorescenza a Raggi X (XRF) per verificare lo spessore e la composizione del rivestimento, assicurando che soddisfi le specifiche esatte richieste per l'applicazione.

Variabili Chiave Che Definiscono un Rivestimento di Successo

La differenza tra un rivestimento impeccabile e uno fallito risiede nel controllo di diversi parametri critici di processo. Comprendere questi è fondamentale per valutare la qualità di un'operazione PVD.

Preparazione del Substrato

Un rivestimento può essere buono solo quanto la superficie su cui viene applicato. Qualsiasi olio residuo, polvere o ossido impedirà una corretta adesione, portando a sfaldamento o delaminazione. Questo è il punto di fallimento più comune.

Controllo della Temperatura

La temperatura del substrato durante la deposizione influisce significativamente sulla struttura, sull'adesione e sulle sollecitazioni interne del rivestimento. Un controllo della temperatura coerente e appropriato è essenziale per risultati ripetibili.

Integrità del Vuoto

Mantenere un vuoto di elevata purezza durante tutto il processo è fondamentale. Anche una perdita microscopica può introdurre contaminanti che rovinano l'intero lotto, con conseguente rivestimento morbido, scolorito o scarsamente aderente.

Durata del Processo

La durata del ciclo di deposizione, che di solito varia da 30 minuti a qualche ora, determina direttamente lo spessore finale del rivestimento. Questo deve essere controllato con precisione per soddisfare i requisiti di prestazione senza creare stress interni non necessari.

Abbinare il Processo al Tuo Obiettivo

Comprendere il "come" del PVD ti consente di prendere decisioni migliori in base al tuo obiettivo specifico. I dettagli del processo dovrebbero essere adattati al risultato desiderato.

- Se il tuo obiettivo principale è la durabilità e la durezza: Presta molta attenzione alle fasi di pre-trattamento e pulizia, poiché l'adesione perfetta è la base di un rivestimento resistente.

- Se il tuo obiettivo principale è il colore e l'estetica coerenti: Il controllo preciso dei gas reattivi e della pressione del vuoto è il fattore più critico per ottenere il colore target lotto dopo lotto.

- Se il tuo obiettivo principale è l'alta precisione e la coerenza: Cerca processi che enfatizzino un robusto monitoraggio in-process e un controllo qualità post-processo, inclusa la verifica dello spessore e della composizione.

In definitiva, un rivestimento PVD di successo è il risultato di un processo disciplinato e scientificamente controllato dall'inizio alla fine.

Tabella Riassuntiva:

| Fase | Processo Chiave | Fattore Critico |

|---|---|---|

| 1. Preparazione | Pulizia e Fissaggio del Substrato | Superficie impeccabile per l'adesione |

| 2. Vuoto | Evacuazione della Camera | Ambiente ad alta purezza, privo di contaminanti |

| 3. Vaporizzazione | Vaporizzazione del Target (es. Sputtering) | Metodo di conversione del solido in vapore |

| 4. Deposizione | Rivestimento Atomo per Atomo e Reazione | Introduzione di gas reattivi (es. Azoto) |

| 5. Controllo Qualità | Raffreddamento e Verifica (es. XRF) | Controllo di spessore e composizione del rivestimento |

Pronto a ottenere finiture superficiali superiori con PVD di precisione?

KINTEK è specializzata in apparecchiature di laboratorio ad alte prestazioni, inclusi sistemi PVD e materiali di consumo, progettati per fornire i rivestimenti durevoli, coerenti e di alta qualità richiesti dal tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e i risultati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura