Il metodo definitivo per pulire un pezzo prima della deposizione fisica da vapore (PVD) è un processo multistadio incentrato sulla pulizia a ultrasuoni con detergenti speciali, seguito da un risciacquo accurato e un'asciugatura controllata. Questo non è un semplice lavaggio; è una procedura meticolosa di preparazione della superficie progettata per rimuovere tutti gli oli, i grassi, le impronte digitali e le particelle microscopiche che altrimenti causerebbero il fallimento del rivestimento.

La sfida principale non è solo rendere pulita una superficie, ma ottenere un substrato atomisticamente puro. Il PVD avviene in un vuoto spinto dove anche una singola impronta digitale può vaporizzarsi e contaminare l'intero processo, garantendo una scarsa adesione e una finitura difettosa.

Perché "Pulito" per il PVD è uno Standard Diverso

Il PVD è un processo di deposizione atomica. Il materiale di rivestimento vaporizzato viaggia in un vuoto quasi perfetto e si condensa sul pezzo, formando un film sottile e resistente. La qualità di questo legame dipende interamente dalla purezza della superficie del substrato.

Il Problema dei Contaminanti

Qualsiasi particella estranea, che sia olio, polvere o residuo di un'impronta digitale, agisce come una barriera. Impedisce al materiale di rivestimento di legarsi direttamente al substrato.

Questa separazione microscopica è la causa principale della maggior parte dei fallimenti dei rivestimenti PVD, inclusi scarsa adesione, sfaldamento, scolorimento e ridotta durabilità.

La Sfida della Camera a Vuoto

La camera di processo PVD è un ambiente ad alto vuoto. Sotto questa bassa pressione, i contaminanti residui come acqua, oli o solventi possono "degassare", ovvero trasformarsi in vapore.

Questo vapore indesiderato contamina l'intera camera, interferendo con il processo di deposizione controllato e potenzialmente rovinando non solo un pezzo, ma l'intero lotto.

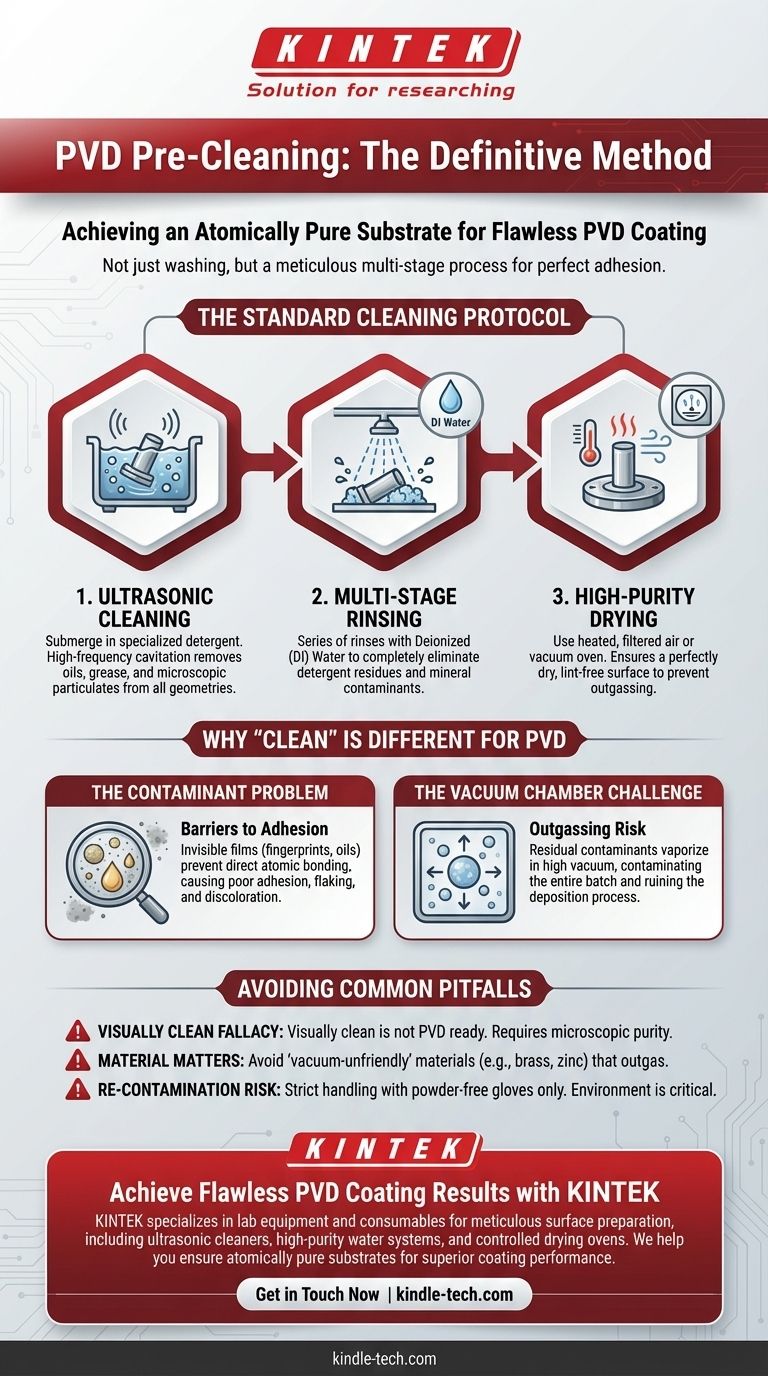

Il Protocollo di Pulizia Standard

Ottenere una superficie pronta per il PVD richiede un protocollo sistematico e a più fasi. Saltare o affrettare qualsiasi fase compromette il risultato finale.

Fase 1: Pulizia a Ultrasuoni

La pietra angolare della preparazione pre-PVD è la pulizia a ultrasuoni. Il pezzo viene immerso in un serbatoio con una soluzione detergente specializzata ed ecologica.

Le onde sonore ad alta frequenza creano e fanno collassare milioni di bolle microscopiche nel liquido. Questo processo, chiamato cavitazione, genera un'azione di sfregamento delicata ma potente che rimuove i contaminanti anche dalle geometrie più complesse e dai pori microscopici della superficie.

Fase 2: Risciacquo Multistadio

Dopo il bagno detergente, tutti gli agenti detergenti devono essere completamente rimossi. Questo viene tipicamente fatto con una serie di fasi di risciacquo.

L'utilizzo di acqua deionizzata (DI) è fondamentale per i risciacqui finali. L'acqua di rubinetto contiene minerali disciolti che lasceranno macchie e residui sulla superficie, che sono essi stessi contaminanti.

Fase 3: Asciugatura ad Alta Purezza

L'ultimo passaggio consiste nell'asciugare completamente il pezzo senza reintrodurre contaminanti. Stropicciare con un panno è inaccettabile poiché lascia dietro di sé fibre di lanugine.

I metodi corretti includono l'asciugatura con aria calda e filtrata o il posizionamento dei pezzi in un forno sottovuoto. L'obiettivo è una superficie perfettamente asciutta, poiché qualsiasi umidità residua degasserà nella camera PVD. Una volta puliti, i pezzi devono essere maneggiati solo con guanti puliti e privi di polvere.

Comprendere le Insidie

Il successo risiede nell'evitare errori comuni che sembrano minori ma hanno conseguenze importanti per il rivestimento.

La Falsa Nozione di "Visivamente Pulito"

Un pezzo che appare pulito a occhio nudo non è necessariamente abbastanza pulito per il PVD. Film invisibili dovuti alla manipolazione (impronte digitali) o lubrificanti residui sono le principali cause di fallimento. Il processo richiede una superficie chimicamente e microscopicamente pura.

La Selezione del Materiale è Importante

Alcuni materiali sono intrinsecamente "non adatti al vuoto" e inadatti al PVD. Materiali come l'ottone e alcuni metalli zincati contengono elementi volatili (ad esempio, lo zinco).

Questi elementi possono degassare sotto il calore e il vuoto del processo PVD, interrompendo la deposizione e causando risultati scadenti. Verificare sempre che il materiale del substrato sia compatibile con il PVD.

Ricontaminazione Post-Pulizia

L'ambiente tra la linea di pulizia e la camera di rivestimento è una zona di rischio critica. Un pezzo perfettamente pulito può essere immediatamente ricontaminato da un'impronta digitale, polvere sospesa nell'aria o contatto con una superficie sporca. Protocolli di manipolazione rigorosi sono essenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

L'intensità del tuo protocollo di pulizia dovrebbe corrispondere ai tuoi requisiti di qualità.

- Se il tuo obiettivo principale è la qualità estetica: Una pulizia meticolosa è irrinunciabile, poiché anche il più piccolo difetto superficiale causato da una particella di polvere o un'impronta digitale sarà visibile nella finitura del rivestimento finale.

- Se il tuo obiettivo principale è la prestazione funzionale: La rimozione completa di tutti i film organici (oli, grasso) tramite pulizia a ultrasuoni è fondamentale per garantire la massima adesione per la resistenza all'usura o la protezione dalla corrosione.

- Se stai progettando un prodotto per il PVD: Seleziona fin dall'inizio un materiale "adatto al vuoto" come acciaio inossidabile, titanio o metalli placcati correttamente per evitare problemi di degassamento.

In definitiva, la preparazione della superficie non è solo un passaggio preliminare; è il principio fondamentale che garantisce il successo del tuo rivestimento PVD.

Tabella Riassuntiva:

| Fase di Pulizia | Azione Chiave | Scopo |

|---|---|---|

| 1. Pulizia a Ultrasuoni | Immersione in detergente speciale | Rimuovere oli, grassi e particelle microscopiche tramite cavitazione |

| 2. Risciacquo | Risciacquo multistadio con acqua deionizzata (DI) | Eliminare tutti i residui di detergente e i contaminanti minerali |

| 3. Asciugatura | Utilizzare aria calda e filtrata o un forno sottovuoto | Prevenire il degassamento assicurando una superficie perfettamente asciutta e priva di lanugine |

| Manipolazione | Utilizzare solo guanti privi di polvere | Evitare la ricontaminazione da impronte digitali e polvere sospesa |

Ottieni Risultati di Rivestimento PVD Impeccabili con KINTEK

Non lasciare che una pulizia impropria comprometta l'adesione, l'aspetto o la durabilità del tuo rivestimento. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo essenziali per una meticolosa preparazione della superficie. I nostri pulitori a ultrasuoni, i sistemi di acqua ad alta purezza e i forni ad asciugatura controllata sono progettati per soddisfare gli standard rigorosi richiesti per un rivestimento PVD di successo.

Aiutiamo laboratori e produttori a garantire che i loro substrati siano atomisticamente puri e pronti per il vuoto, garantendo ogni volta prestazioni di rivestimento superiori.

Contattaci oggi stesso per discutere le tue specifiche esigenze di preparazione PVD e lascia che i nostri esperti ti aiutino a costruire un protocollo di pulizia affidabile.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura