La pulizia di un coater a sputtering è un processo sistematico che comporta due attività distinte ma ugualmente importanti: misure preventive di routine per bloccare la contaminazione prima che inizi e la pulizia fisica periodica della camera e dei suoi componenti. La fonte di contaminazione più comune è il ritorno di olio di pompa a base di idrocarburi nella camera, motivo per cui isolare la pompa di pre-vuoto quando il sistema è inattivo è un primo passo fondamentale per mantenere la pulizia.

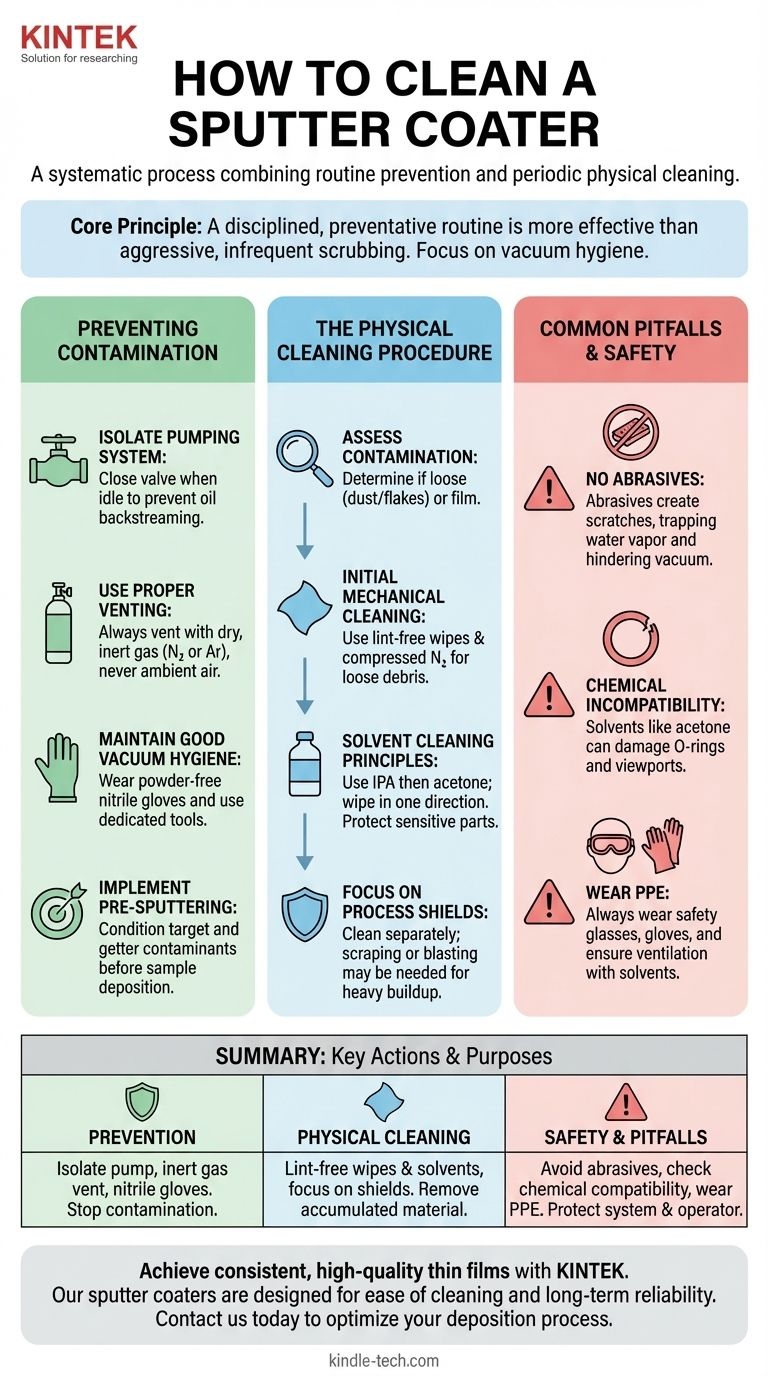

Il principio fondamentale della manutenzione del coater a sputtering non è uno sfregamento aggressivo e infrequente. Si tratta di una routine preventiva disciplinata, focalizzata sull'igiene del vuoto, integrata da una pulizia mirata e metodica solo quando necessario per rimuovere il materiale accumulato.

Le Fondamenta: Prevenire la Contaminazione

Il modo più efficace per "pulire" un coater a sputtering è non farlo mai sporcare. La contaminazione è la causa principale di scarsa adesione del film, rivestimenti torbidi e risultati incoerenti. Alcune abitudini disciplinate risolveranno la maggior parte dei problemi.

Isolare il Sistema di Pompaggio

Come notato, un vettore di contaminazione primario è l'olio dalla pompa di pre-vuoto. Quando il sistema non è in uso ma viene mantenuto sotto vuoto, chiudere sempre la valvola che isola la pompa di pre-vuoto dalla camera principale. Questa semplice azione impedisce ai vapori d'olio di migrare lentamente verso l'ambiente pulito.

Utilizzare Procedure di Sfiato Appropriate

Non sventare mai la camera all'atmosfera utilizzando l'aria ambiente della stanza. L'aria ambiente contiene umidità, polvere e aerosol che contamineranno immediatamente le superfici interne. Sventare sempre la camera con un gas inerte e secco, come azoto (N₂) o argon (Ar), per mantenere l'interno pulito e asciutto.

Mantenere una Buona Igiene del Vuoto

L'interazione umana è una fonte significativa di contaminazione. Indossare sempre guanti in nitrile privi di polvere quando si maneggia qualsiasi cosa che andrà all'interno della camera. Oli e particelle dalle mani possono facilmente rovinare un processo di deposizione. Utilizzare strumenti puliti e dedicati che non lasciano mai l'area del vuoto.

Implementare il Pre-Sputtering (Condizionamento del Target)

Prima di depositare sul campione effettivo, è pratica standard effettuare lo sputtering su un otturatore per diversi minuti. Questo processo di "pre-sputtering" pulisce la superficie del target rimuovendo eventuali strati di ossido o contaminanti che si sono depositati su di esso. Aiuta anche a "getterare" (catturare) eventuali vapori d'acqua vaganti o altri contaminanti rimasti nella camera.

La Procedura di Pulizia Fisica

Quando le misure preventive non sono sufficienti o si sta ripristinando un sistema più vecchio, è necessaria una pulizia fisica. Questa deve essere eseguita metodicamente.

Valutare la Contaminazione

Innanzitutto, determinare la natura del problema. Si ha a che fare con scaglie e polvere sciolte, o con un film uniforme e difficile da rimuovere? Il tipo di contaminazione detta il metodo di pulizia.

Pulizia Meccanica Iniziale

Iniziare con il metodo meno aggressivo. Utilizzare salviette prive di lanugine (come Kimwipes) e azoto secco compresso per rimuovere polvere o scaglie sciolte dalle pareti della camera, dal piano porta-campioni e soprattutto dagli schermi di deposizione.

Principi di Pulizia con Solvente

Se rimane un film di materiale o olio, sarà necessario utilizzare solventi. Iniziare con un solvente delicato come alcol isopropilico (IPA) applicato su una salvietta priva di lanugine. Se questo non è sufficiente, si può passare a un solvente più forte come l'acetone. Pulire sempre in una direzione per evitare di ridepositare i contaminanti.

Concentrarsi sugli Schermi di Processo

Gli schermi metallici rimovibili che circondano il target e la camera sono progettati per catturare la stragrande maggioranza del materiale sputterato. Questi dovrebbero essere rimossi e puliti separatamente. Per accumuli pesanti, potrebbe essere necessaria una raschiatura meccanica o la sabbiatura, ma ciò dovrebbe essere fatto con cura per evitare di danneggiare la superficie dello schermo.

Errori Comuni e Sicurezza

Gli errori durante la pulizia possono causare più danni della contaminazione originale. Comprendere i compromessi e i rischi è essenziale per qualsiasi operatore.

Gli Abrasivi Sono l'Ultima Risorsa

Non usare mai tamponi abrasivi (come Scotch-Brite) o carta vetrata sulle superfici interne della camera principale. Questi creano graffi microscopici che aumentano drasticamente l'area superficiale, intrappolando più vapore acqueo e rendendo molto più difficile ottenere un buon vuoto in futuro.

Incompatibilità Chimica

Essere consapevoli dei materiali presenti nel sistema. Solventi come l'acetone possono danneggiare o distruggere gli O-ring in gomma e gli oblò in acrilico. Controllare sempre la compatibilità o rimuovere i componenti sensibili prima di eseguire una pulizia con solvente.

Dispositivi di Protezione Individuale (DPI)

Quando si lavora con solventi, indossare sempre occhiali di sicurezza e guanti appropriati. Assicurarsi che l'area sia ben ventilata per evitare di inalare i fumi. La sicurezza è un aspetto non negoziabile della manutenzione del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di pulizia dovrebbe essere adattata alle tue esigenze operative. L'obiettivo non è un ambiente sterile, ma un ambiente costantemente pulito che produca risultati affidabili.

- Se il tuo obiettivo principale è la deposizione di film di routine e di alta qualità: I tuoi sforzi dovrebbero essere concentrati al 90% su misure preventive come lo sfiato corretto, il pre-sputtering e l'uso dei guanti.

- Se il tuo obiettivo principale è ripristinare un sistema fortemente contaminato: Segui un processo sistematico dal meno aggressivo (pulizia a secco) al più aggressivo (pulizia con solvente), assicurandoti di proteggere i componenti sensibili.

Un approccio disciplinato sia alla prevenzione che alla pulizia è la chiave per una deposizione a sputtering affidabile e ripetibile.

Tabella Riassuntiva:

| Aspetto della Pulizia | Azione Chiave | Scopo |

|---|---|---|

| Prevenzione | Isolare la pompa di pre-vuoto; sventare con gas inerte; indossare guanti in nitrile | Fermare la contaminazione prima che inizi |

| Pulizia Fisica | Utilizzare salviette prive di lanugine e solventi (IPA/acetone); concentrarsi sugli schermi di processo | Rimuovere materiale accumulato e film |

| Sicurezza ed Errori | Evitare abrasivi; controllare la compatibilità chimica; indossare DPI | Proteggere il sistema e l'operatore da danni |

Ottieni film sottili coerenti e di alta qualità con attrezzature di sputtering affidabili da KINTEK.

Una manutenzione adeguata è fondamentale per le prestazioni, e KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo progettati per facilità di pulizia e affidabilità a lungo termine. I nostri coater a sputtering sono costruiti pensando all'igiene del vuoto, aiutandoti a prevenire la contaminazione e a ottenere risultati precisi.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di deposizione. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura