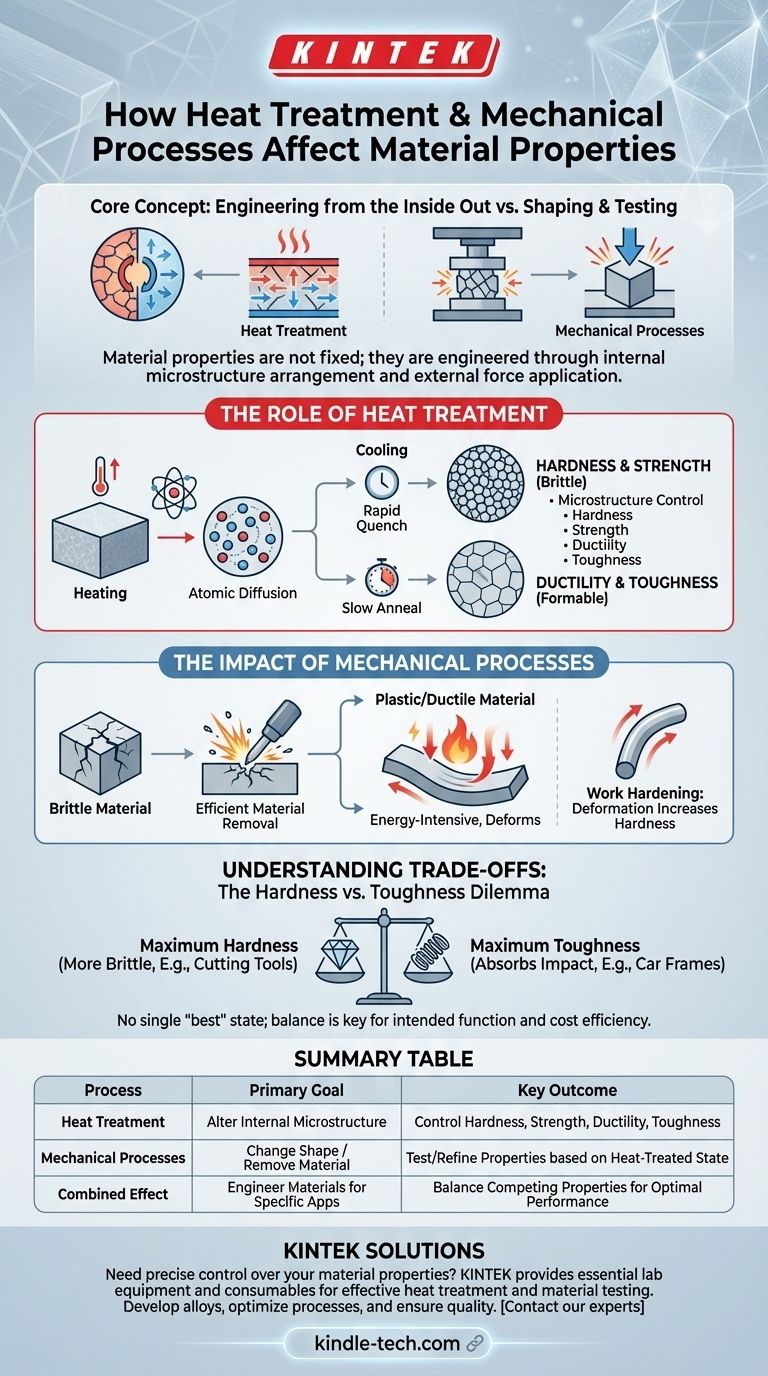

In sostanza, il trattamento termico e i processi meccanici sono i metodi principali per controllare le proprietà finali di un materiale. Il trattamento termico altera la struttura atomica interna di un materiale per modificarne caratteristiche come durezza e resistenza, mentre i processi meccanici testano o rimodellano il materiale in base a tali proprietà intrinseche. Questi metodi lavorano in tandem per trasformare una lega grezza in un componente progettato per uno scopo specifico.

Il concetto fondamentale è che le proprietà dei materiali non sono fisse. Il trattamento termico ingegnerizza il materiale dall'interno verso l'esterno disponendo la sua microstruttura, mentre i processi meccanici rivelano, testano o affinano ulteriormente tali proprietà attraverso la forza esterna.

Il Ruolo del Trattamento Termico: Ingegneria dall'Interno verso l'Esterno

Il trattamento termico è un processo deliberato e controllato di riscaldamento e raffreddamento di un materiale, molto spesso una lega metallica, per ottenere proprietà specifiche e desiderabili. Non modifica la forma del pezzo, solo il suo stato interno.

L'Obiettivo: Controllare la Microstruttura

Le proprietà di un metallo sono determinate dalla sua microstruttura—la disposizione specifica dei suoi grani cristallini e delle fasi a livello microscopico. Il trattamento termico è lo strumento utilizzato per manipolare e controllare questa struttura.

Leve Chiave: Riscaldamento e Raffreddamento

Riscaldando un metallo, si fornisce ai suoi atomi energia sufficiente per muoversi, un processo chiamato diffusione. Ciò consente alla struttura interna di riorganizzarsi.

La velocità di raffreddamento "blocca" quindi una particolare microstruttura. Un raffreddamento molto rapido (tempra) intrappola una struttura diversa rispetto a un raffreddamento molto lento (ricottura), ognuna con proprietà uniche.

Il Risultato: Modifica delle Proprietà Meccaniche

Questo controllo microstrutturale si traduce direttamente in cambiamenti nelle proprietà meccaniche. È possibile regolare con precisione l'equilibrio tra:

- Durezza: Resistenza a graffi e ammaccature.

- Resistenza: Capacità di sopportare forze senza deformarsi o rompersi.

- Duttilità: Capacità di deformarsi senza fratturarsi (ad esempio, essere tirato in un filo).

- Tenacità: Capacità di assorbire energia e resistere alla rottura in caso di impatto.

L'Impatto dei Processi Meccanici: Modellazione e Test

I processi meccanici comportano l'applicazione di forza per cambiare la forma di un materiale (ad esempio, forgiatura, stampaggio) o per rimuovere materiale (ad esempio, lavorazione meccanica, rettifica). Il modo in cui un materiale risponde è una conseguenza diretta delle sue proprietà trattate termicamente.

Comportamento Fragile vs. Plastico

Le proprietà di un materiale ne determinano la reazione alla forza. Ciò è chiaramente visibile in processi come la rettifica.

Un materiale fragile, che si frattura facilmente, richiede relativamente poca energia per essere rettificato. L'energia applicata crea efficientemente nuove fratture.

Un materiale plastico o duttile si deforma ampiamente prima di rompersi. Nella rettifica, ciò significa che gran parte dell'energia viene sprecata deformando le particelle anziché fratturarle, rendendo il processo da 10 a 100 volte più dispendioso in termini energetici.

Incudine: Una Conseguenza della Deformazione

L'atto di deformare meccanicamente un metallo può di per sé alterarne le proprietà. Piegare, laminare o forgiare un metallo a bassa temperatura può aumentarne la durezza e la resistenza, un fenomeno noto come incudine (o incrudimento per deformazione).

Comprendere i Compromessi

Scegliere un percorso di lavorazione è sempre un esercizio di bilanciamento di proprietà in competizione. Non esiste uno stato "migliore" per un materiale; deve essere ottimizzato per la sua funzione prevista.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più comune nell'ingegneria dei materiali. I processi che aumentano significativamente la durezza di un materiale quasi sempre ne diminuiscono la tenacità, rendendolo più fragile.

Una lima deve essere estremamente dura per tagliare altri metalli, ma si frantumerà se cade. Un telaio di un'auto deve essere tenace per assorbire l'energia d'impatto in caso di incidente, quindi è progettato per piegarsi e deformarsi anziché frantumarsi.

Efficienza e Costo

Le proprietà di un materiale influiscono direttamente sui costi di produzione. Come notato, la rettifica di un materiale altamente plastico richiede un'enorme quantità di energia, aumentando i costi operativi.

A volte, un materiale viene intenzionalmente trattato termicamente in uno stato più fragile semplicemente per renderlo più facile ed economico da lavorare, prima di essere ritrattato per raggiungere le sue proprietà finali desiderate.

Come Applicare Questo al Tuo Obiettivo

La tua scelta di trattamento termico e lavorazione meccanica dipende interamente dall'uso finale del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Avrai bisogno di un trattamento termico che comporti un raffreddamento rapido (tempra), ma dovrai tenere conto della conseguente diminuzione della tenacità.

- Se la tua attenzione principale è la tenacità e la formabilità: Dovresti utilizzare un processo come la ricottura (raffreddamento lento) per creare una microstruttura più morbida e duttile che possa resistere alla deformazione.

- Se la tua attenzione principale è l'efficiente rimozione del materiale: Il trattamento termico precedente ideale è quello che rende il materiale sufficientemente fragile da essere lavorato o rettificato facilmente, riducendo al minimo il consumo di energia e l'usura degli utensili.

Padroneggiare l'interazione tra calore, forza e struttura atomica è l'essenza dell'ingegneria dei materiali moderna.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Risultato Chiave |

|---|---|---|

| Trattamento Termico | Alterare la microstruttura interna | Controllare durezza, resistenza, duttilità, tenacità |

| Processi Meccanici | Modificare la forma o rimuovere materiale | Testare o affinare le proprietà in base allo stato trattato termicamente |

| Effetto Combinato | Ingegnerizzare materiali per applicazioni specifiche | Bilanciare proprietà in competizione per prestazioni ottimali |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo essenziali per un trattamento termico efficace e per i test sui materiali. Sia che tu stia sviluppando leghe, ottimizzando processi di produzione o garantendo il controllo qualità, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza, resistenza e tenacità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di ingegneria dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici