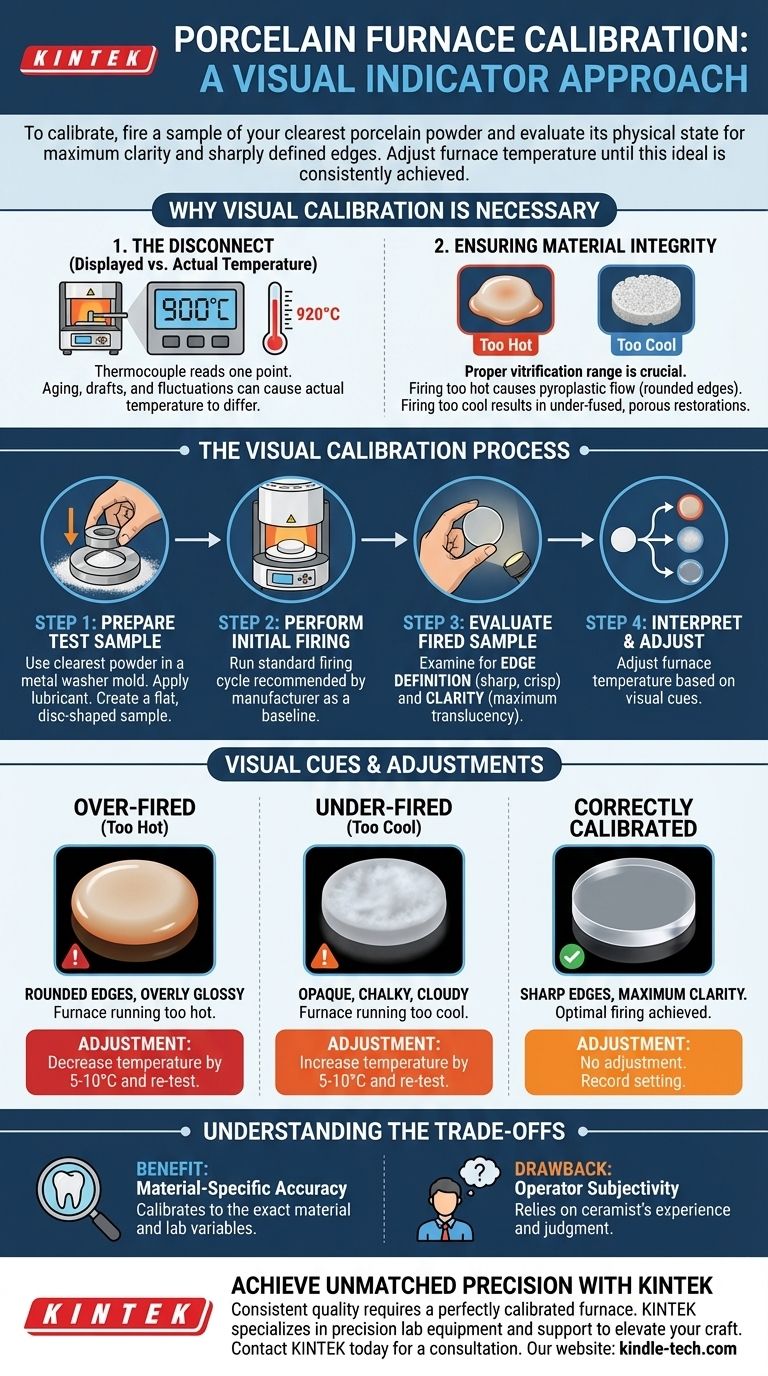

Per calibrare un forno per ceramica utilizzando un indicatore visivo, è necessario cuocere un campione della polvere più trasparente del tuo sistema ceramico e valutarne lo stato fisico. L'obiettivo è ottenere la massima chiarezza e bordi definiti in modo netto sul campione cotto, il che indica che la ceramica ha raggiunto la maturità ideale. Sulla base di questo feedback visivo, è quindi possibile regolare le impostazioni di temperatura del forno fino a ottenere costantemente questo risultato ideale.

Questo metodo utilizza il materiale ceramico stesso come indicatore pirometrico, bypassando il display digitale del forno per valutare il vero calore applicato. Sebbene efficace, la sua precisione è fondamentalmente legata all'abilità e all'esperienza del ceramista che esegue la valutazione.

Perché la calibrazione visiva è necessaria

La discrepanza tra temperatura visualizzata e reale

La termocoppia di un forno per ceramica misura la temperatura in un singolo punto all'interno della muffola. Tuttavia, fattori come elementi riscaldanti invecchiati, correnti d'aria o fluttuazioni elettriche possono causare una differenza tra la temperatura effettiva che colpisce la ceramica e la temperatura visualizzata sullo schermo.

Garantire l'integrità del materiale

La ceramica deve essere cotta in un intervallo di temperatura molto specifico per ottenere una corretta vetrificazione (sinterizzazione). Cuocere troppo caldo può causare un flusso piroplastico, con conseguenti margini arrotondati e una struttura debole e fragile. Cuocere troppo freddo si traduce in un restauro sottocotto, opaco e poroso, anch'esso debole.

Il processo di calibrazione visiva

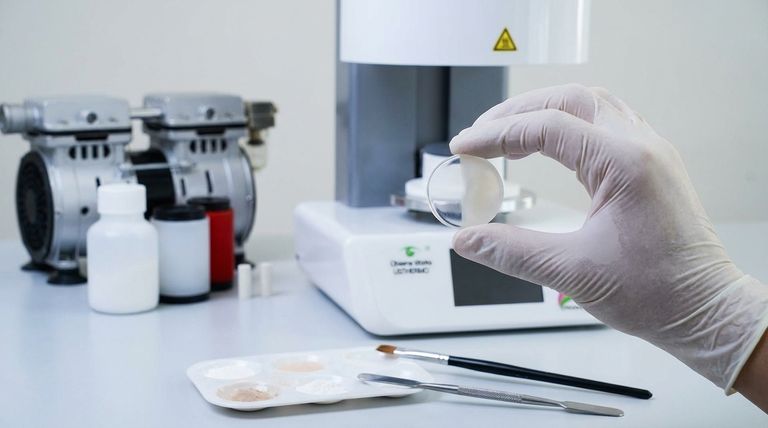

Passaggio 1: Preparare il campione di prova

Per creare un pezzo di prova economico e coerente, utilizzare una rondella metallica standard come stampo. Applicare un sottile strato di lubrificante alla rondella prima di condensare al suo interno la polvere più trasparente o traslucida del tuo sistema ceramico.

La creazione di un campione piatto a forma di disco fornisce una visione chiara sia della chiarezza interna del materiale sia della nitidezza dei suoi bordi dopo la cottura.

Passaggio 2: Eseguire la cottura iniziale

Posizionare il campione di prova nel forno ed eseguire il ciclo di cottura standard raccomandato dal produttore della ceramica. Questa cottura iniziale serve come linea di base.

Passaggio 3: Valutare il campione cotto

Questo è il passaggio più critico e si basa interamente su un'attenta osservazione. Rimuovere il campione raffreddato ed esaminarlo attentamente per due indicatori chiave.

- Definizione dei bordi: Osservare i bordi del disco. Idealmente, dovrebbero essere definiti in modo netto e conservare la forma nitida dello stampo.

- Chiarezza: Tenere il campione contro una fonte di luce. Dovrebbe avere la massima chiarezza e traslucenza per quel particolare sistema ceramico.

Passaggio 4: Interpretare i risultati e regolare

I segnali visivi indicano esattamente come regolare la temperatura del forno.

- Se i bordi sono arrotondati e la superficie è eccessivamente lucida, la ceramica è stata cotta troppo. Il forno è troppo caldo.

- Se il campione appare opaco, gessoso o torbido, è stato cotto troppo poco. Il forno è troppo freddo.

Sulla base di questi risultati, regolare la temperatura finale nel programma di cottura di 5-10 gradi Celsius (o 10-20 Fahrenheit) e ripetere il test con un nuovo campione fino a ottenere lo stato ideale.

Comprendere i compromessi

Il vantaggio: precisione specifica del materiale

Il vantaggio principale di questo metodo è che calibra il forno per il materiale esatto che si sta utilizzando. Misura l'effetto effettivo del calore sulla ceramica, tenendo conto di tutte le variabili nel tuo specifico ambiente di laboratorio.

Lo svantaggio: soggettività dell'operatore

Il punto di forza di questa tecnica è anche la sua debolezza. Non è una misurazione oggettiva. La definizione di "massima chiarezza" o "bordi netti" può variare leggermente tra gli operatori. Si basa fortemente sull'esperienza del ceramista per formulare un giudizio accurato.

Fare la scelta giusta per il tuo obiettivo

Dopo aver cotto il tuo campione di prova, il passo successivo è chiaro.

- Se vedi bordi arrotondati: Il tuo forno cuoce troppo caldo. Diminuire la temperatura finale nel programma di cottura ed eseguire un nuovo test.

- Se il campione è torbido e manca di traslucenza: Il tuo forno cuoce troppo freddo. Aumentare la temperatura finale ed eseguire un nuovo test.

- Se ottieni bordi netti ed eccellente chiarezza: Il tuo forno è calibrato correttamente. Registrare questa temperatura come impostazione verificata per questa ceramica.

Padroneggiare questa tecnica di calibrazione visiva ti dà il controllo diretto sul tuo materiale, garantendo risultati prevedibili e di alta qualità per ogni restauro.

Tabella riassuntiva:

| Segnale visivo | Indica | Regolazione richiesta |

|---|---|---|

| Bordi arrotondati, superficie eccessivamente lucida | Cotto troppo (troppo caldo) | Diminuire la temperatura finale di 5-10°C |

| Aspetto opaco, gessoso o torbido | Cotto troppo poco (troppo freddo) | Aumentare la temperatura finale di 5-10°C |

| Bordi netti, massima chiarezza | Calibrato correttamente | Nessuna regolazione necessaria; registrare l'impostazione |

Ottieni una precisione impareggiabile nel tuo laboratorio dentale

Restauri in ceramica coerenti e di alta qualità dipendono da un forno perfettamente calibrato. Sebbene il metodo visivo sia efficace, richiede una notevole esperienza. KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratori, al servizio delle esigenze più esigenti dei laboratori dentali.

I nostri esperti possono aiutarti a selezionare e mantenere il forno ideale per il tuo flusso di lavoro, garantendo risultati affidabili lotto dopo lotto. Lasciaci fornire gli strumenti e il supporto per elevare il tuo mestiere.

Contatta KINTEK oggi stesso per una consulenza e assicurati che il tuo prossimo restauro sia un capolavoro.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- I denti in ceramica possono macchiarsi? Perché le ceramiche dentali di alta qualità resistono allo scolorimento

- Cos'è un forno odontoiatrico? Lo strumento essenziale per restauri dentali di alta qualità

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Qual è la funzione principale di un forno di sinterizzazione dentale? Trasformare la zirconia in corone e ponti durevoli

- Qual è il ritiro della zirconia durante la sinterizzazione? Padroneggiare la variazione dimensionale del 20-25%

- Cos'è un restauro dentale in ceramica? Una guida alla riparazione dentale moderna, estetica e durevole

- Quanto calore è necessario per creare la porcellana? È più di una semplice temperatura

- Cosa significa sinterizzazione in odontoiatria? Il processo essenziale per restauri forti e durevoli