Sebbene i materiali di riferimento forniti non contengano un valore in dollari specifico per le dimensioni del mercato dei rivestimenti PVD, essi descrivono ampiamente la tecnologia sottostante e i suoi vantaggi. Queste informazioni spiegano chiaramente perché il mercato è significativo delineando la capacità del processo di creare rivestimenti altamente durevoli e ad alte prestazioni che sono fondamentali per la produzione e l'ingegneria moderna.

Il vero significato del mercato PVD non risiede in un singolo numero, ma nel suo ruolo di tecnologia fondamentale. Il PVD migliora fondamentalmente le proprietà dei materiali, trasformando i componenti standard in parti altamente resilienti e specializzate essenziali per innumerevoli settori.

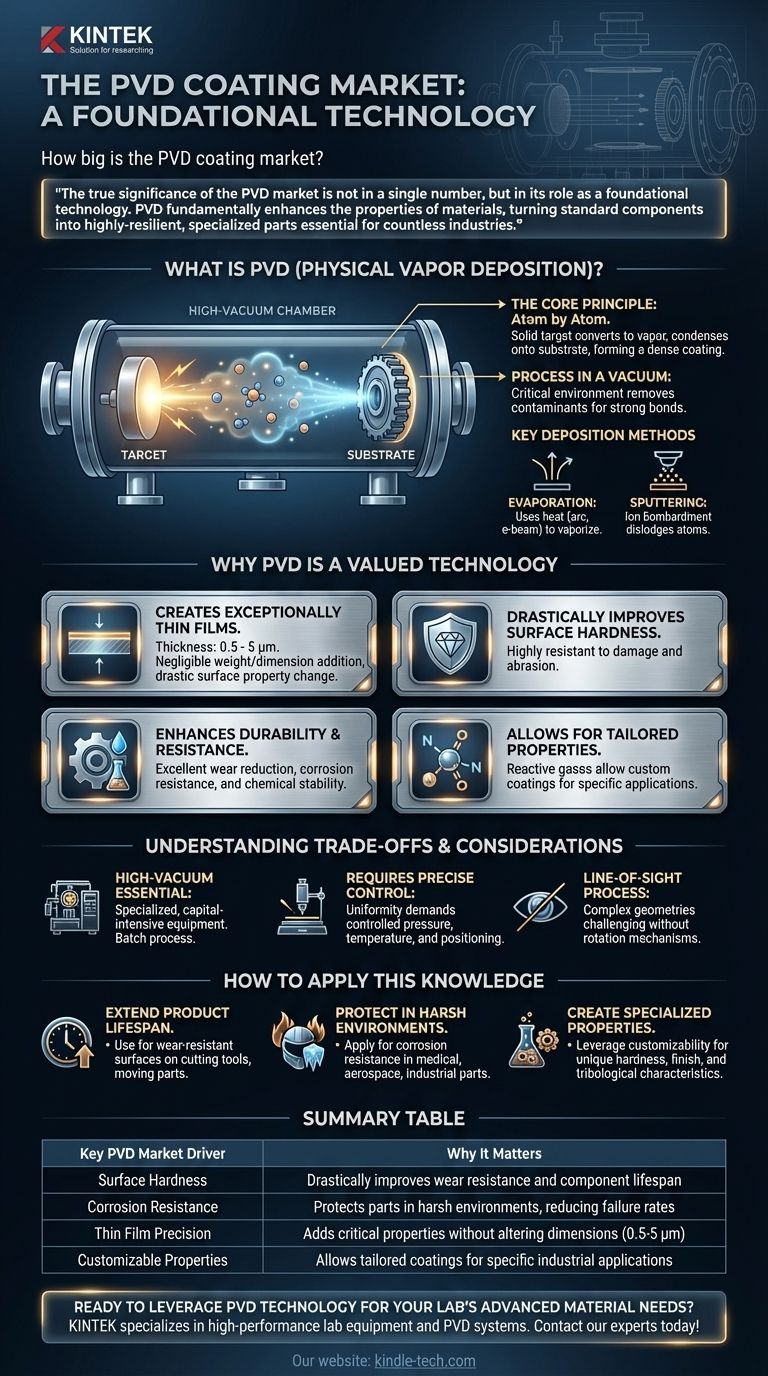

Cos'è la deposizione fisica da fase vapore (PVD)?

La deposizione fisica da fase vapore (PVD) è una famiglia di processi utilizzati per applicare un rivestimento estremamente sottile ma durevole su una superficie, nota come substrato. L'intero processo avviene all'interno di una camera ad alto vuoto.

Il principio fondamentale: atomo per atomo

Nel suo nucleo, il PVD è una tecnica per depositare un film sottile, un atomo o una molecola alla volta.

Un materiale sorgente solido, chiamato bersaglio, viene convertito in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato, formando un rivestimento forte, denso e uniforme.

Il processo nel vuoto

Il componente da rivestire viene posizionato all'interno di una camera a vuoto. Questo vuoto è fondamentale, poiché rimuove altre particelle che potrebbero interferire con il processo di rivestimento.

Il metallo bersaglio viene quindi vaporizzato. Questi atomi vaporizzati viaggiano ad altissima velocità e si incorporano nella superficie del componente, creando un legame molto forte.

Metodi di deposizione chiave

I processi PVD più comuni sono l'evaporazione e lo sputtering (pulverizzazione catodica).

L'evaporazione utilizza fonti di calore, come un arco catodico o un fascio di elettroni, per vaporizzare il materiale bersaglio. Lo sputtering comporta il bombardamento del bersaglio con ioni energetici, che sradicano atomi che poi si depositano sul substrato.

Perché il PVD è una tecnologia di valore

Il PVD non è solo una finitura estetica; fornisce significativi miglioramenti funzionali al materiale di base, il che ne guida il valore e l'adozione in tutti i settori.

Crea film eccezionalmente sottili

I rivestimenti PVD sono straordinariamente sottili, tipicamente tra 0,5 e 5 micrometri (μm). Ciò aggiunge un peso o una dimensione trascurabile a un componente alterando drasticamente le sue proprietà superficiali.

Migliora drasticamente la durezza superficiale

Uno dei principali vantaggi del PVD è un significativo miglioramento della durezza superficiale. Ciò rende le parti rivestite molto più resistenti ai danni e all'abrasione.

Aumenta la durata e la resistenza

I rivestimenti PVD forniscono un eccellente riduzione dell'usura e resistenza alla corrosione. Migliorano anche la stabilità chimica del substrato, proteggendolo da ambienti aggressivi.

Permette proprietà personalizzate

Introducendo gas reattivi come azoto, ossigeno o acetilene nella camera a vuoto, è possibile creare un'ampia varietà di rivestimenti composti. Ciò consente agli ingegneri di personalizzare le proprietà fisiche e strutturali del rivestimento per un'applicazione specifica.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo PVD presenta complessità intrinseche che rappresentano i suoi principali compromessi. Il valore che offre è un risultato diretto di questo ambiente controllato e sofisticato.

È essenziale un ambiente ad alto vuoto

L'intero processo deve essere eseguito in una camera a vuoto. Ciò richiede attrezzature specializzate e ad alta intensità di capitale e lo rende un processo a lotti, non continuo.

Richiede un controllo preciso

Ottenere un rivestimento uniforme e di alta qualità richiede un controllo preciso della pressione, della temperatura e del posizionamento del componente. Come notato nei riferimenti, la parte deve essere posizionata e ruotata con cura per garantire che tutte le aree necessarie siano rivestite.

È un processo a linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò significa che le geometrie complesse con rientranze profonde o superfici nascoste possono essere difficili da rivestire uniformemente senza sofisticati meccanismi di rotazione del pezzo.

Come applicare questa conoscenza

Sulla base delle capacità descritte, è possibile determinare dove la tecnologia PVD si inserisce nei propri obiettivi strategici.

- Se il tuo obiettivo principale è estendere la durata del prodotto: Utilizza il PVD per creare una superficie dura e resistente all'usura su utensili da taglio, parti mobili e altri componenti soggetti ad attrito.

- Se il tuo obiettivo principale è proteggere i componenti in ambienti difficili: Applica rivestimenti PVD per la loro comprovata resistenza alla corrosione e stabilità chimica, ideali per parti mediche, aerospaziali e industriali.

- Se il tuo obiettivo principale è creare proprietà dei materiali specializzate: Sfrutta la personalizzazione dei processi PVD reattivi per sviluppare rivestimenti unici con durezza, finitura e caratteristiche tribologiche su misura.

In definitiva, il PVD è uno strumento strategico per trasformare i materiali standard in risorse ad alte prestazioni.

Tabella riassuntiva:

| Driver chiave del mercato PVD | Perché è importante |

|---|---|

| Durezza superficiale | Migliora drasticamente la resistenza all'usura e la durata dei componenti |

| Resistenza alla corrosione | Protegge le parti in ambienti difficili, riducendo i tassi di guasto |

| Precisione del film sottile | Aggiunge proprietà critiche senza alterare le dimensioni (0,5-5 μm) |

| Proprietà personalizzabili | Consente rivestimenti su misura per applicazioni industriali specifiche |

Pronto a sfruttare la tecnologia PVD per le esigenze di materiali avanzati del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, inclusi sistemi PVD progettati per precisione e durata. Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano a creare rivestimenti resistenti all'usura e alla corrosione che migliorano le prestazioni del tuo prodotto. Contatta oggi i nostri esperti per discutere come KINTEK può supportare le sfide di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura