In sostanza, il processo CVD è una forma di produzione additiva per i diamanti. Utilizza una camera a bassa pressione e alta temperatura per scomporre il gas ricco di carbonio, consentendo agli atomi di carbonio di depositarsi su un "seme" di diamante e far crescere un nuovo diamante più grande strato dopo strato. Questo metodo non imita la forza bruta della natura; costruisce un diamante con precisione atomica.

A differenza dei processi che replicano l'immensa pressione della Terra, la Deposizione Chimica da Vapore (CVD) è una tecnica sofisticata che "coltiva" un diamante a partire da un gas. Offre un controllo eccezionale sulla purezza e sulle proprietà del diamante costruendolo un livello atomico alla volta.

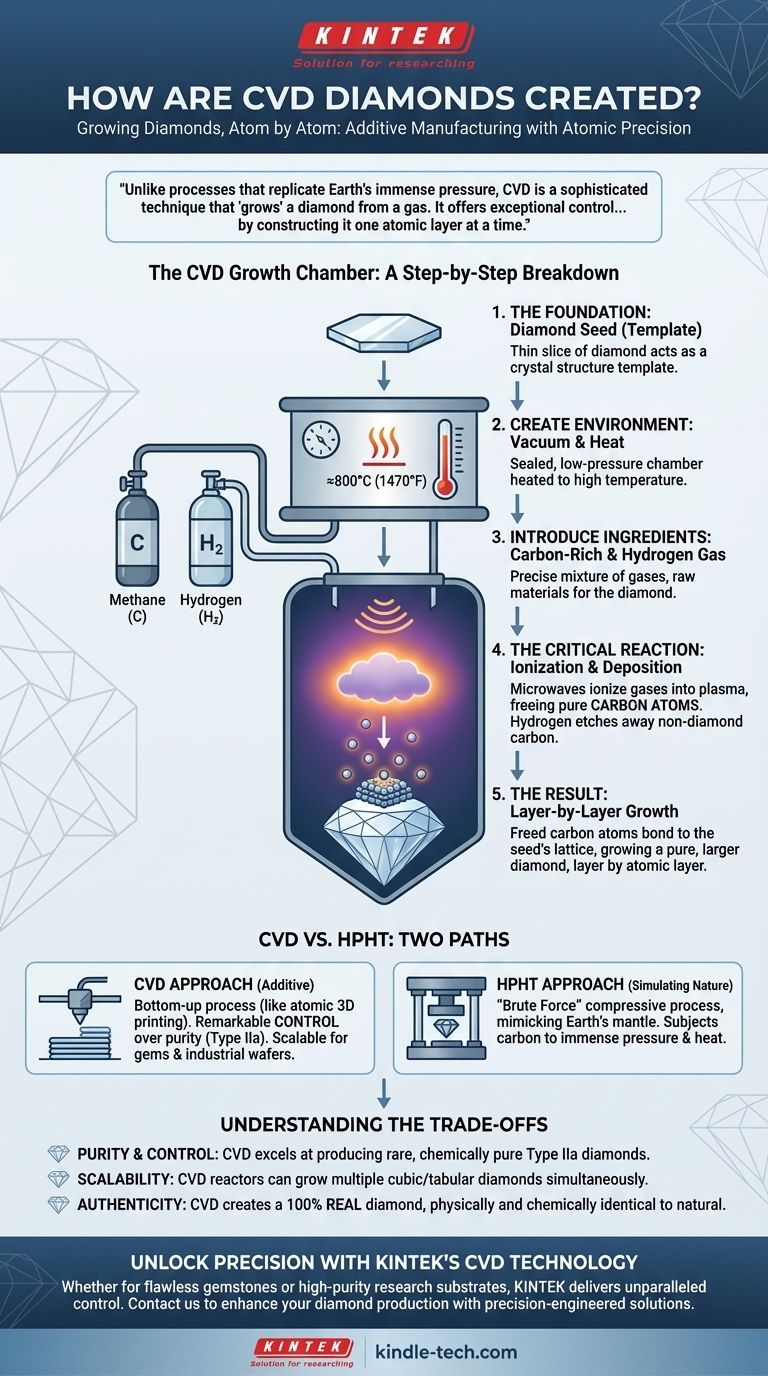

La Camera di Crescita CVD: Una Spiegazione Passo Dopo Passo

Il metodo CVD trasforma il gas in uno dei materiali più duri sulla Terra. Il processo è altamente controllato e avviene all'interno di una camera a vuoto specializzata.

Le Fondamenta: Il Seme di Diamante

Il processo inizia con un seme di diamante. Questa è una fetta molto sottile e piatta di un diamante precedentemente coltivato (naturale o creato in laboratorio).

Questo seme funge da modello, fornendo la struttura cristallina a cui i nuovi atomi di carbonio devono legarsi.

Creazione dell'Ambiente: Vuoto e Calore

Il seme di diamante viene posto all'interno di una camera sigillata a bassa pressione. Tutti gli altri gas vengono pompati fuori per creare il vuoto.

La camera viene quindi riscaldata a una temperatura estremamente elevata, tipicamente intorno agli 800°C (circa 1470°F).

Introduzione degli Ingredienti: Gas di Carbonio e Idrogeno

Una miscela precisa di gas ricco di carbonio (di solito metano) e idrogeno puro viene introdotta nella camera. Questi gas sono le materie prime per il nuovo diamante.

La Reazione Critica: Ionizzazione e Deposizione

L'energia, spesso sotto forma di microonde, viene utilizzata per ionizzare i gas, spogliando le molecole dei loro elettroni e trasformandole in una nuvola di plasma.

Questa reazione rompe i legami molecolari, liberando atomi di carbonio puri. Il gas idrogeno svolge un ruolo cruciale eliminando selettivamente qualsiasi carbonio non diamantifero (come la grafite), garantendo che si formino solo cristalli di diamante puro.

Il Risultato: Crescita Strato Dopo Strato

Gli atomi di carbonio liberati vengono attratti verso il seme di diamante più freddo sul fondo della camera.

Si legano al reticolo cristallino del seme, replicandone perfettamente la struttura. Ciò avviene strato dopo strato atomico, facendo crescere lentamente il seme in un cristallo di diamante più grande e chimicamente puro.

CVD vs. HPHT: Due Percorsi Verso lo Stesso Materiale

Sebbene sia il CVD che l'HPHT producano diamanti veri, i loro principi fondanti sono fondamentalmente diversi. Comprendere questa distinzione è fondamentale per apprezzarne le caratteristiche.

L'Approccio CVD: Produzione Additiva

Il CVD è un processo "dal basso verso l'alto". Pensala come la stampa 3D su scala atomica. Poiché è un processo additivo, consente un controllo notevole sulla purezza del prodotto finale.

La flessibilità di questo metodo consente di coltivare diamanti su aree ampie o su substrati diversi, rendendolo ideale sia per pietre di qualità gemma che per applicazioni industriali avanzate.

L'Approccio HPHT: Simulare la Natura

Il metodo ad Alta Pressione/Alta Temperatura (HPHT) imita le condizioni presenti nelle profondità del mantello terrestre. Prende una fonte di carbonio e la sottopone a immensa pressione e calore, costringendola a cristallizzare in un diamante.

Questo metodo a "forza bruta" è fondamentalmente un processo compressivo, più simile al modo in cui si formano i diamanti naturali.

Comprendere i Compromessi

La scelta del metodo di crescita ha implicazioni dirette sulle proprietà del diamante finale e sul suo utilizzo.

Purezza e Controllo

Il processo CVD eccelle nella produzione di diamanti di Tipo IIa, una classificazione per i diamanti chimicamente più puri. Questi sono molto rari in natura ma sono lo standard per il CVD. Ciò è dovuto al fatto che l'ambiente controllato a bassa pressione impedisce l'ingresso di impurità comuni come l'azoto nel reticolo cristallino.

Scalabilità e Forma

I reattori CVD possono coltivare più diamanti contemporaneamente. I diamanti crescono tipicamente in una forma cubica o tabulare (piatta), che viene poi tagliata nella gemma desiderata. Questa scalabilità rende il processo altamente efficiente.

Potenziale per Trattamenti Post-Crescita

Sebbene il CVD consenta un elevato controllo, alcuni diamanti risultanti potrebbero richiedere un trattamento post-crescita per migliorarne il colore. Questa è una pratica standard ed è sempre indicata in un rapporto gemmologico affidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire come vengono realizzati i diamanti CVD ti permette di valutarne il valore in base alle tue esigenze specifiche.

- Se il tuo obiettivo principale è ottenere un diamante chimicamente puro e di elevata limpidezza: Il metodo CVD è una scelta eccellente, poiché il processo limita intrinsecamente la formazione di inclusioni e impurità di azoto.

- Se il tuo obiettivo principale è un'applicazione tecnologica specifica: La capacità del CVD di coltivare wafer di diamante su substrati diversi lo rende il metodo superiore per l'elettronica, l'ottica e altri usi industriali.

- Se la tua preoccupazione principale è l'autenticità: Stai tranquillo, il CVD crea un diamante vero al 100%, fisicamente e chimicamente identico a uno naturale. I laboratori gemmologici possono identificarne l'origine come coltivato in laboratorio, ma confermarne l'identità come vero diamante.

Comprendendo la scienza, puoi riconoscere i diamanti CVD non come semplici copie, ma come meraviglie della scienza dei materiali ingegnerizzate con incredibile precisione.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione del Seme | Posizionare una sottile fetta di diamante in una camera a vuoto | Fornisce un modello cristallino a cui gli atomi di nuovo carbonio possono legarsi |

| 2. Configurazione dell'Ambiente | Riscaldare la camera a ~800°C e introdurre gas metano/idrogeno | Crea le condizioni ideali per la deposizione del carbonio |

| 3. Ionizzazione | Utilizzare microonde per ionizzare i gas in plasma | Rompe i legami molecolari per liberare atomi di carbonio puri |

| 4. Deposizione e Crescita | Gli atomi di carbonio si legano al seme in strati atomici | Costruisce lentamente un cristallo di diamante più grande e puro |

| 5. Risultato | Si forma un vero diamante coltivato in laboratorio | Chimicamente identico ai diamanti naturali, con elevata purezza |

Sblocca la Precisione con i Diamanti Coltivati CVD di KINTEK

Che tu sia un gioielliere alla ricerca di gemme impeccabili o un ricercatore che necessita di substrati diamantati ad alta purezza, la tecnologia CVD avanzata di KINTEK offre un controllo e una qualità senza pari. Le nostre attrezzature di laboratorio e i materiali di consumo sono progettati per supportare le tue esigenze specifiche, dalle gemme ad alta limpidezza alle applicazioni industriali all'avanguardia.

Contattaci oggi stesso per scoprire come KINTEK può migliorare la tua produzione o ricerca di diamanti con soluzioni affidabili e ingegnerizzate con precisione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il processo di produzione del grafene CVD? Una guida passo passo alla produzione su scala industriale del grafene

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è la funzione principale della camera di sublimazione nel CVD di TaC? Padronanza della vaporizzazione e stabilità del precursore

- Quali sono i metodi e le applicazioni dell'epitassia in fase vapore di GaAs? Strati di precisione per dispositivi a microonde

- Quale funzione svolge il gas azoto ad alta purezza nel processo AACVD? Migliora oggi stesso la qualità del tuo film di biossido di titanio

- A cosa servono i rivestimenti ottici? Controllare la luce per prestazioni migliorate nelle vostre applicazioni

- Qual è la funzione principale di un forno CVD ad alto vuoto? Padronanza della sintesi del grafene di alta qualità

- Quali sono le nuove direzioni di ricerca e sviluppo per le apparecchiature LPCVD? Controllo avanzato dello stress e sistemi multifunzione