Sì, il rivestimento PVD è altamente efficace nel prevenire la ruggine. Funziona applicando un film ceramico o metallico sottile, estremamente duro e non reattivo su una superficie sotto vuoto. Questo film agisce come una barriera impermeabile, separando fisicamente il metallo sottostante dagli elementi corrosivi nell'ambiente, come ossigeno e umidità, che sono le cause principali della ruggine.

La funzione principale del rivestimento PVD è quella di creare uno scudo. Non altera la natura chimica del metallo di base; piuttosto, lo racchiude in uno strato durevole e inerte. Pertanto, la sua capacità di prevenire la ruggine è direttamente legata all'integrità e alla completezza di questo rivestimento protettivo.

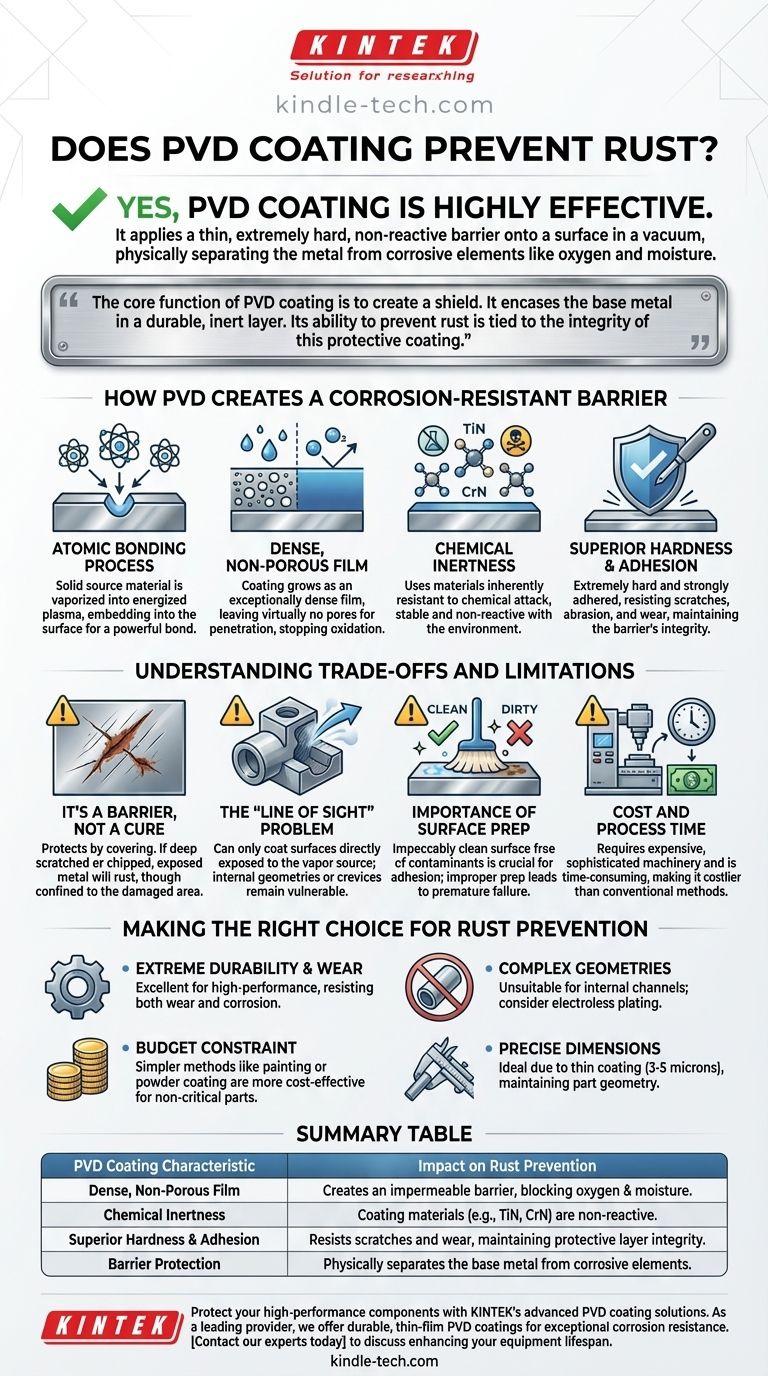

Come il PVD crea una barriera resistente alla corrosione

La deposizione fisica da vapore (PVD) non è un semplice processo di verniciatura o placcatura. È un metodo di deposizione sotto vuoto ad alta tecnologia che crea un rivestimento con caratteristiche superiori per la protezione dalla corrosione.

Il processo di legame atomico

Il PVD avviene all'interno di una camera ad alto vuoto. Un materiale sorgente solido (come titanio, cromo o zirconio) viene vaporizzato in un plasma di atomi o molecole. Queste particelle energizzate viaggiano e bombardano la superficie del componente, incorporandosi e formando uno strato potente e legato atomicamente.

Creazione di un film denso e non poroso

L'alta energia del processo di deposizione assicura che il rivestimento cresca come un film eccezionalmente denso e uniforme. Questa densità è cruciale perché non lascia praticamente pori per la penetrazione di molecole d'acqua o ossigeno che potrebbero raggiungere il materiale del substrato sottostante. Senza accesso al metallo di base, la reazione chimica per la ruggine (ossidazione) non può iniziare.

Inerzia chimica del rivestimento

Il PVD può essere utilizzato per depositare materiali intrinsecamente resistenti all'attacco chimico. Rivestimenti come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN) sono composti ceramici molto più stabili e meno reattivi dell'acciaio o del ferro che proteggono. Semplicemente non reagiscono con l'ambiente.

Durezza e adesione superiori

Il rivestimento risultante non è solo denso ma anche estremamente duro e fortemente aderente al substrato. Questa durezza fornisce un'eccellente resistenza a graffi, abrasioni e usura. Prevenendo i danni meccanici, il rivestimento mantiene la sua integrità come barriera continua contro gli elementi corrosivi.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

È una barriera, non una cura

Il concetto più importante da afferrare è che il PVD fornisce una protezione barriera. Protegge il metallo coprendolo. Se il rivestimento è profondamente graffiato, scheggiato o applicato in modo improprio, il metallo di base esposto può e si arrugginirà. La ruggine, tuttavia, sarà tipicamente confinata all'area danneggiata.

Il problema della "linea di vista"

Il processo PVD è "a linea di vista", il che significa che può rivestire solo le superfici direttamente esposte alla sorgente di vapore all'interno della camera. Geometrie interne complesse, fessure profonde o l'interno di un tubo non possono essere rivestite efficacemente. Queste aree non rivestite rimarranno completamente vulnerabili alla ruggine.

L'importanza della preparazione della superficie

Il successo del rivestimento PVD dipende fortemente dalle condizioni del substrato. La superficie deve essere impeccabilmente pulita, priva di oli, ossidi e qualsiasi altro contaminante. Una preparazione impropria porterà a una scarsa adesione, causando il fallimento prematuro del rivestimento e l'esposizione del metallo alla corrosione.

Costo e tempo di processo

Il PVD richiede macchinari sofisticati e costosi, gestiti da tecnici qualificati. Il processo avviene sotto vuoto e può richiedere molto tempo, soprattutto per grandi lotti. Di conseguenza, è significativamente più costoso dei metodi convenzionali come la verniciatura o la semplice elettroplaccatura.

Fare la scelta giusta per la prevenzione della ruggine

Per decidere se il PVD è la scelta giusta, valuta le esigenze specifiche del tuo componente e l'ambiente operativo.

- Se il tuo obiettivo principale è la durabilità estrema e la resistenza all'usura: il PVD è una scelta eccellente, poiché la sua durezza protegge contemporaneamente sia dall'usura meccanica che dalla corrosione.

- Se stai rivestendo un pezzo con canali interni complessi: la natura a linea di vista del PVD lo rende inadatto; potresti dover considerare la placcatura chimica o un diverso metodo di deposizione chimica.

- Se il tuo budget è il vincolo principale per un pezzo non critico: metodi più semplici come la verniciatura a polvere, la verniciatura o l'uso di un olio inibitore della corrosione sono molto più convenienti.

- Se hai bisogno di mantenere dimensioni precise e bordi affilati: la natura sottile dei rivestimenti PVD (tipicamente 3-5 micron) è ideale, in quanto fornisce protezione senza alterare la geometria del pezzo.

In definitiva, il PVD offre un'eccezionale prevenzione della ruggine attraverso una robusta barriera fisica, rendendolo una scelta di prim'ordine per applicazioni ad alte prestazioni dove l'integrità della superficie è fondamentale.

Tabella riassuntiva:

| Caratteristica del rivestimento PVD | Impatto sulla prevenzione della ruggine |

|---|---|

| Film denso e non poroso | Crea una barriera impermeabile, bloccando ossigeno e umidità. |

| Inerzia chimica | I materiali di rivestimento (es. TiN, CrN) sono non reattivi con l'ambiente. |

| Durezza e adesione superiori | Resiste a graffi e usura, mantenendo l'integrità dello strato protettivo. |

| Protezione barriera | Separa fisicamente il metallo di base dagli elementi corrosivi. |

Proteggi i tuoi componenti ad alte prestazioni da ruggine e usura con le soluzioni avanzate di rivestimento PVD di KINTEK.

In qualità di fornitore leader di apparecchiature e materiali di consumo da laboratorio, KINTEK è specializzata nell'applicazione di rivestimenti PVD durevoli e a film sottile che offrono un'eccezionale resistenza alla corrosione senza alterare le dimensioni dei pezzi. I nostri rivestimenti sono ideali per applicazioni in cui l'integrità della superficie e la durabilità a lungo termine sono fondamentali.

Contatta i nostri esperti oggi stesso per discutere come i nostri servizi di rivestimento PVD possono migliorare la durata e le prestazioni delle tue apparecchiature da laboratorio e dei tuoi pezzi di precisione.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti