Nella quasi totalità dei casi standard, la risposta è no. I processi convenzionali di trattamento termico come la ricottura, la tempra e il rinvenimento sono progettati per alterare le proprietà fisiche e meccaniche di un metallo — come la durezza e la duttilità — modificandone la microstruttura interna, non la sua fondamentale composizione chimica di massa. Gli ingredienti elementari della lega rimangono gli stessi in tutto il suo nucleo.

Il principio fondamentale da comprendere è che il trattamento termico è un processo architettonico, non alchemico. Riorganizza gli atomi esistenti in diverse strutture cristalline per modificare le prestazioni del materiale, ma non cambia gli atomi stessi.

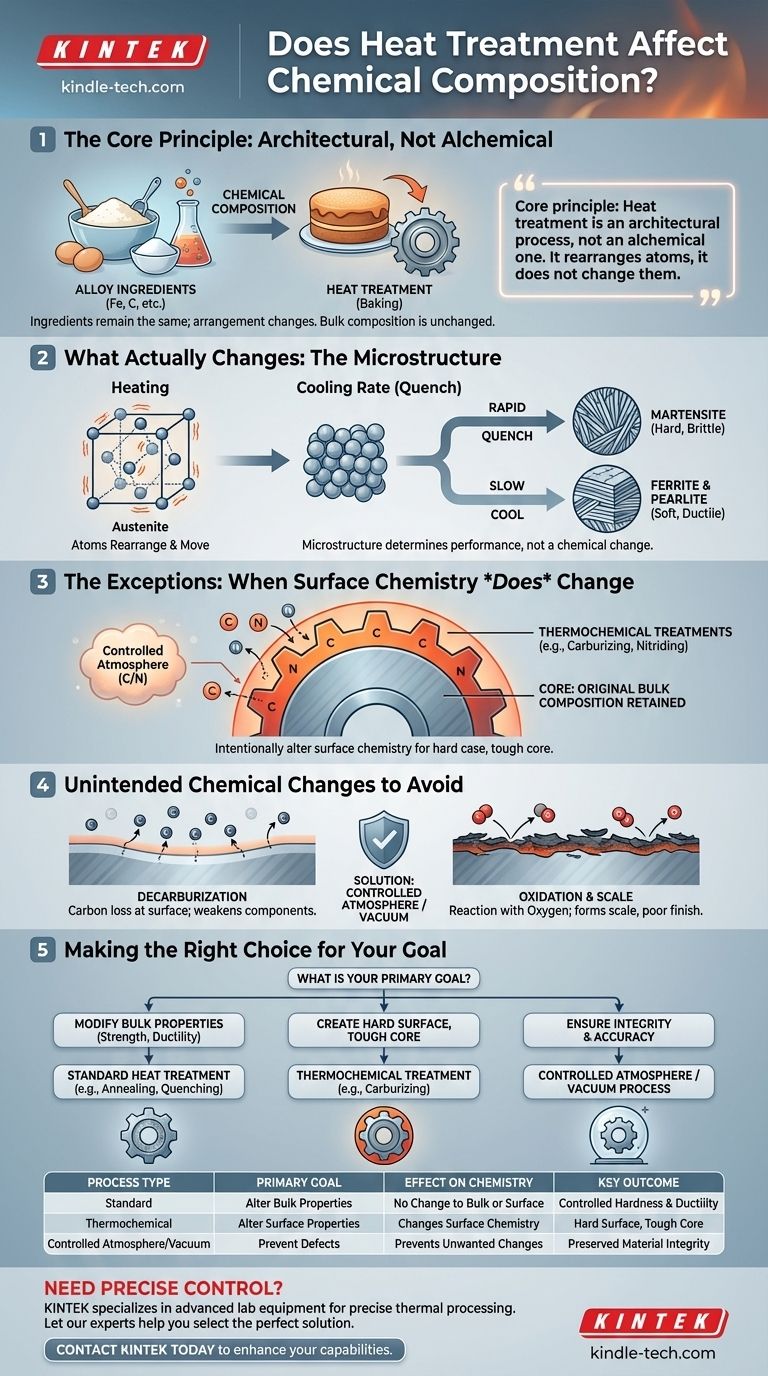

Cosa cambia realmente il trattamento termico: la microstruttura

Il vero scopo del trattamento termico è manipolare la struttura interna di un materiale a livello microscopico. Questo cambiamento nella struttura è ciò che produce cambiamenti drammatici nel comportamento finale del pezzo.

Dagli ingredienti alla struttura interna

Pensa alla composizione chimica come a un elenco di ingredienti per una torta: farina, zucchero, uova. Questi sono gli elementi nella lega, come ferro e carbonio nell'acciaio.

Il trattamento termico è il processo di cottura. Controllando la temperatura e il tempo, determini la consistenza finale della torta, se è leggera e soffice o densa e dura. Gli ingredienti non sono cambiati, ma la loro disposizione sì.

Il ruolo dei reticoli cristallini

I metalli sono solidi cristallini, il che significa che i loro atomi sono disposti in un modello ripetitivo e ordinato chiamato reticolo cristallino.

L'applicazione di calore fornisce a questi atomi l'energia per muoversi e riorganizzarsi in diverse strutture reticolari. Per l'acciaio, riscaldarlo permette al ferro e al carbonio di formare una struttura chiamata austenite.

L'impatto della velocità di raffreddamento

Il modo in cui il metallo viene raffreddato (temprato) da questo stato ad alta temperatura "congela" una particolare struttura in posizione.

Una tempra rapida intrappola gli atomi di carbonio, formando una struttura dura e fragile chiamata martensite. Un raffreddamento lento permette agli atomi di riorganizzarsi in strutture più morbide e duttili come la ferrite e la perlite. È così che lo stesso pezzo di acciaio può essere reso estremamente duro o relativamente morbido senza alterarne la formula chimica.

Le eccezioni: quando la chimica superficiale cambia

Mentre la chimica di massa rimane costante, alcuni processi specializzati, noti come trattamenti termochimici, sono progettati specificamente per alterare la composizione chimica della superficie del materiale.

Cementazione (Carburazione)

La cementazione è una forma comune di indurimento superficiale in cui un pezzo di acciaio viene riscaldato in un'atmosfera ricca di carbonio (come il monossido di carbonio).

Questo processo forza intenzionalmente gli atomi di carbonio a diffondersi nella superficie dell'acciaio, aumentando significativamente la concentrazione di carbonio nello strato esterno. Il risultato è un pezzo con una "cassa" dura e resistente all'usura e un nucleo più morbido e tenace.

Nitruazione e Carbonitrurazione

Similmente alla cementazione, la nitruazione introduce atomi di azoto nella superficie dell'acciaio, mentre la carbonitrurazione introduce sia carbonio che azoto.

Questi processi creano uno strato superficiale estremamente duro senza la necessità della tempra rapida richiesta dopo la cementazione, il che riduce il rischio di distorsione.

La distinzione chiave: massa vs. superficie

È fondamentale ricordare che in questi trattamenti termochimici, solo la chimica superficiale viene alterata. Il nucleo del materiale mantiene la sua composizione chimica originale. Questa natura a doppia proprietà è precisamente l'obiettivo ingegneristico.

Cambiamenti chimici indesiderati da evitare

A volte, durante il trattamento termico possono verificarsi cambiamenti chimici indesiderati. Questi sono tipicamente il risultato della reazione della superficie del materiale con l'atmosfera del forno ad alte temperature.

Il rischio di decarburazione

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio. Se l'atmosfera del forno contiene ossigeno, può reagire con e rimuovere il carbonio dalla superficie del pezzo.

Ciò lascia uno strato esterno morbido e indebolito, che può essere catastrofico per i componenti che dipendono dalla durezza superficiale, come ingranaggi o cuscinetti.

Ossidazione e formazione di scaglie

Ad alte temperature, la superficie del metallo può reagire direttamente con l'ossigeno, formando uno strato scuro e sfaldabile di ossido metallico noto come scaglia.

Questa scaglia rappresenta una perdita di materiale di base e comporta una scarsa finitura superficiale e imprecisione dimensionale.

L'importanza del controllo dell'atmosfera

Per prevenire queste reazioni chimiche indesiderate, i moderni trattamenti termici vengono spesso eseguiti in atmosfere controllate (come azoto o argon) o sotto vuoto. Ciò protegge la superficie del pezzo e garantisce che gli unici cambiamenti che si verificano siano quelli microstrutturali desiderati.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo giusto dipende interamente dal fatto che il tuo obiettivo sia cambiare l'intero pezzo in modo uniforme o creare una superficie specializzata.

- Se il tuo obiettivo principale è modificare le proprietà di massa come la resistenza complessiva, la tenacità o la duttilità: hai bisogno di un trattamento termico standard come ricottura, normalizzazione, tempra o rinvenimento. Questi processi non altereranno la chimica del nucleo del materiale.

- Se il tuo obiettivo principale è creare una superficie dura e resistente all'usura mantenendo un nucleo tenace: hai bisogno di un trattamento termochimico come cementazione, nitruazione o carbonitrurazione, che modifica deliberatamente la composizione chimica della superficie.

- Se il tuo obiettivo principale è garantire l'integrità del materiale e la precisione dimensionale: il tuo processo deve includere un controllo preciso dell'atmosfera o del vuoto per prevenire reazioni chimiche indesiderate e dannose come la decarburazione e l'ossidazione.

In definitiva, comprendere questa distinzione tra riorganizzazione della struttura interna e alterazione della chimica superficiale è la chiave per padroneggiare le proprietà dei materiali attraverso il trattamento termico.

Tabella riassuntiva:

| Tipo di processo | Obiettivo primario | Effetto sulla chimica | Risultato chiave |

|---|---|---|---|

| Standard (es. Ricottura, Rinvenimento) | Alterare le proprietà di massa | Nessun cambiamento a massa o superficie | Durezza e duttilità controllate |

| Termochimico (es. Cementazione) | Alterare le proprietà superficiali | Modifica la chimica superficiale | Superficie dura, nucleo tenace |

| Atmosfera controllata/Vuoto | Prevenire difetti | Previene cambiamenti indesiderati | Integrità del materiale preservata |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? Il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio di durezza, resistenza e durabilità nei tuoi componenti. In KINTEK, siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo da laboratorio avanzati necessari per una precisa lavorazione termica, dai forni standard ai sistemi ad atmosfera controllata.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le esigenze specifiche del tuo laboratorio. Contatta KINTEK oggi per discutere come possiamo migliorare le tue capacità di test e lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la deposizione sotto vuoto? Ottieni purezza e precisione senza pari nei rivestimenti a film sottile

- Qual è la funzione di un forno di ricottura ad alta temperatura? Migliorare le proprietà del film sottile di TiO2 e la struttura cristallina

- Come fa un dispositivo industriale di ossidazione a vapore ad alta temperatura a garantire risultati rappresentativi? Simulazione della sicurezza del reattore

- Cosa succede al flussante quando si raggiunge la temperatura di brasatura? Si attiva per garantire un legame perfetto

- Quale metallo non può essere brasato? Superare la chimica superficiale per giunti robusti

- Qual è il tempo di nitrurazione al plasma? Ottimizza il tuo ciclo per velocità e precisione

- A quale temperatura avviene la ricottura? Una guida al trattamento termico specifico per materiale

- Qual è il processo di fusione ad arco? Un'analisi approfondita della fusione di metalli ad alta temperatura