Sì, per tipi specifici di alluminio, il trattamento termico è il metodo primario utilizzato per aumentare drasticamente la loro resistenza e durezza. Tuttavia, questo processo funziona solo su leghe "trattabili termicamente"; applicarlo a leghe "non trattabili termicamente" le ammorbidirà. Il rafforzamento avviene attraverso un processo preciso e multistadio chiamato invecchiamento per precipitazione.

Il principio fondamentale non riguarda semplicemente il riscaldamento del metallo. Si tratta di usare il calore per dissolvere gli elementi leganti nella struttura dell'alluminio, intrappolandoli lì con un rapido raffreddamento, e quindi permettendo loro di formare particelle microscopiche di rafforzamento in modo controllato.

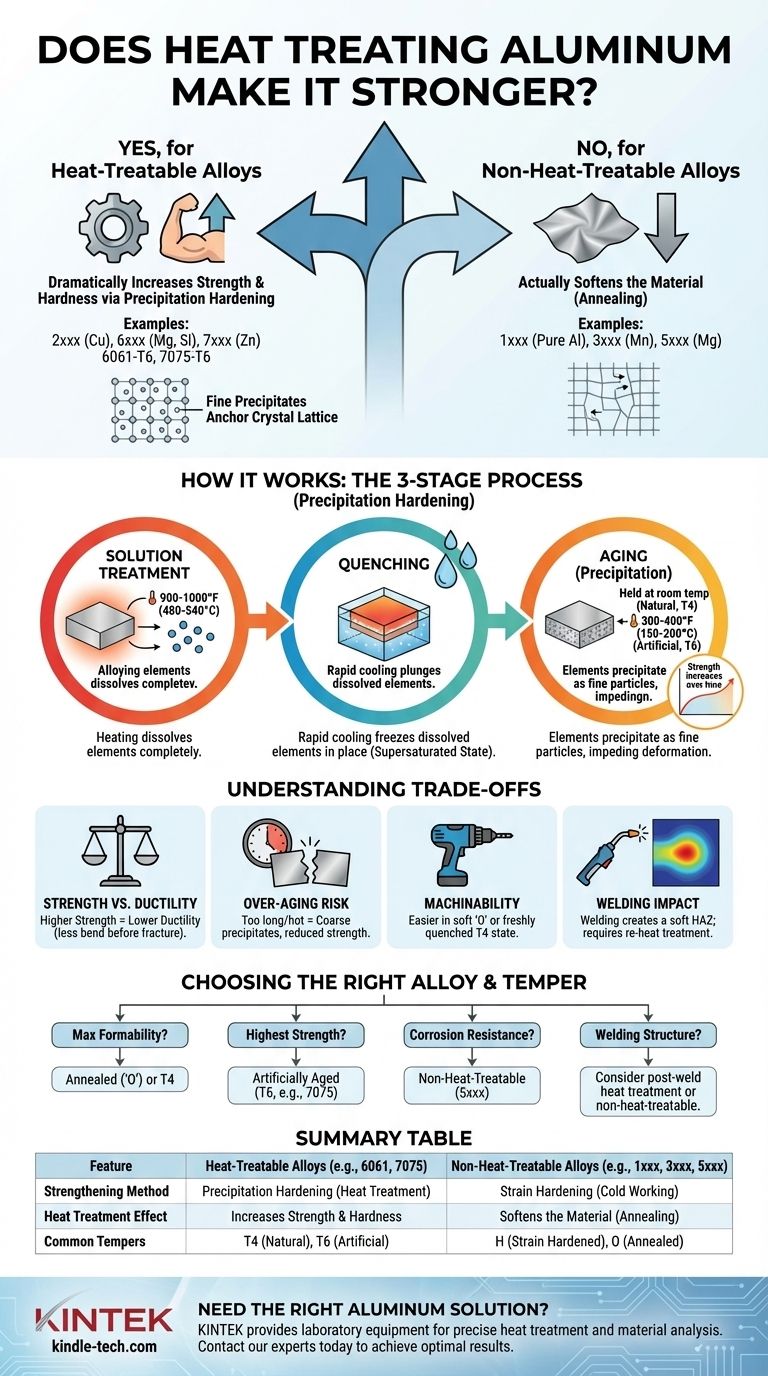

Come il Trattamento Termico Cambia Fondamentalmente l'Alluminio

La resistenza di una lega di alluminio dipende da quanto facilmente la sua struttura cristallina interna può essere deformata. Il trattamento termico introduce ostacoli microscopici all'interno di questa struttura, rendendo molto più difficile per i cristalli scivolare l'uno sull'altro.

Il Concetto di Invecchiamento per Precipitazione

Pensa a sciogliere lo zucchero nel tè caldo. Quando il tè è caldo, puoi sciogliere una grande quantità di zucchero. Se lo raffreddi rapidamente, lo zucchero rimane disciolto per un certo tempo. Questa è una "soluzione sovrasatura". Col tempo, minuscoli cristalli di zucchero inizieranno a formarsi, o a precipitare, dal liquido.

L'invecchiamento per precipitazione nell'alluminio funziona su un principio simile, ma allo stato solido. Elementi leganti come rame, magnesio o zinco agiscono come lo "zucchero", e l'alluminio è il "tè".

Le Tre Fasi Chiave

Il processo, spesso chiamato "tempra", prevede una rigorosa sequenza di cicli di riscaldamento e raffreddamento.

- Trattamento di Solubilizzazione: La lega viene riscaldata a un'alta temperatura (circa 480-540°C o 900-1000°F) e mantenuta lì. Questo permette agli elementi leganti di dissolversi completamente nell'alluminio, creando una soluzione solida uniforme.

- Tempra: Immediatamente dopo il trattamento di solubilizzazione, il metallo viene raffreddato rapidamente, tipicamente in acqua. Questo improvviso calo di temperatura blocca gli elementi disciolti in posizione, creando uno stato "sovrasaturo" e instabile. Il materiale è relativamente morbido a questo punto.

- Invecchiamento (Precipitazione): Nella fase finale, gli elementi leganti intrappolati iniziano a precipitare dalla soluzione, formando particelle estremamente fini e dure chiamate precipitati. Queste particelle ancorano il reticolo cristallino del metallo, impedendo la deformazione e aumentando drasticamente la sua resistenza e durezza.

Invecchiamento Naturale vs. Artificiale

L'invecchiamento può avvenire in due modi, risultando in diverse designazioni di tempra.

- Invecchiamento Naturale (Tempra T4): Questo avviene quando il materiale temprato viene lasciato a temperatura ambiente per diversi giorni. I precipitati si formano lentamente, risultando in un materiale moderatamente resistente ma altamente duttile.

- Invecchiamento Artificiale (Tempra T6): Per ottenere la massima resistenza, il materiale viene posto in un forno a bassa temperatura (circa 150-200°C o 300-400°F) per diverse ore. Questo accelera il processo di precipitazione, creando una distribuzione più densa di particelle e risultando in una resistenza e durezza significativamente maggiori.

Non Tutto l'Alluminio è Uguale

La capacità di essere rafforzato dal calore è determinata interamente dalla composizione chimica della lega. Le leghe di alluminio sono separate in due famiglie distinte in base a questa proprietà.

Leghe Trattabili Termicamente

Queste leghe contengono elementi come rame (serie 2xxx), magnesio e silicio (serie 6xxx), e zinco (serie 7xxx), che hanno una solubilità variabile nell'alluminio al variare della temperatura.

Esempi comuni includono 6061-T6, una lega versatile e ampiamente utilizzata, e 7075-T6, che offre uno dei più alti rapporti resistenza/peso ed è comune nelle applicazioni aerospaziali.

Leghe Non Trattabili Termicamente

Queste leghe ottengono la loro resistenza attraverso un meccanismo diverso chiamato incrudimento (o deformazione a freddo), che comporta la deformazione fisica del metallo mediante laminazione o trafilatura.

Questa famiglia include alluminio puro (serie 1xxx), leghe di manganese (serie 3xxx) e leghe di magnesio (serie 5xxx). Il riscaldamento di queste leghe rimuove gli effetti dell'incrudimento, un processo noto come ricottura, che le rende più morbide, non più resistenti.

Comprendere i Compromessi del Trattamento Termico

Sebbene il trattamento termico aumenti significativamente la resistenza, comporta importanti considerazioni che influenzano la progettazione e la fabbricazione.

Resistenza vs. Duttilità

Esiste una relazione inversa tra resistenza e duttilità. Quando una lega viene invecchiata a un livello di resistenza più elevato (come T6), diventa meno duttile, il che significa che si allungherà o si piegherà meno prima di fratturarsi.

Il Rischio di Sovra-invecchiamento

Se il materiale viene mantenuto alla temperatura di invecchiamento per troppo tempo o a una temperatura troppo alta, i precipitati fini si ingrosseranno e diventeranno troppo grandi. Questa condizione di "sovra-invecchiamento" riduce effettivamente la resistenza e la durezza del materiale.

Lavorabilità e Formabilità

L'alluminio è significativamente più facile da lavorare o formare nel suo stato morbido e ricotto (tempra 'O') o nel suo stato appena temprato (prima dell'invecchiamento). Molte parti complesse vengono formate in condizione T4 e poi invecchiate artificialmente a T6 per la resistenza finale.

L'Impatto della Saldatura

La saldatura di una parte trattata termicamente introduce un calore intenso e localizzato. Questo sovra-invecchia o ricuoce il materiale nella zona termicamente alterata (ZTA) adiacente alla saldatura, creando un punto debole che può essere un punto critico di cedimento. Il ripristino della piena resistenza richiede un completo ritrattamento termico dell'intera parte.

Scegliere lo Stato Giusto per la Tua Applicazione

La selezione della lega e della tempra corrette è fondamentale per soddisfare i requisiti prestazionali del tuo progetto.

- Se il tuo obiettivo principale è la massima formabilità: Utilizza il materiale nel suo stato morbido, ricotto ('O') o una tempra T4 appena temprata.

- Se il tuo obiettivo principale è la massima resistenza e durezza possibile: Specifica una lega trattabile termicamente in una tempra completamente invecchiata artificialmente, come 6061-T6 o 7075-T6.

- Se il tuo obiettivo principale è la resistenza alla corrosione e una resistenza moderata: Una lega non trattabile termicamente della serie 5xxx è spesso la scelta migliore, specialmente per ambienti marini.

- Se stai saldando un componente strutturale: Comprendi che la saldatura comprometterà la resistenza di una lega trattata termicamente a meno che l'intero assemblaggio non possa essere nuovamente trattato termicamente dopo la fabbricazione.

In definitiva, comprendere la metallurgia alla base del trattamento termico ti consente di selezionare il materiale giusto e assicurarti che funzioni come previsto.

Tabella Riassuntiva:

| Aspetto Chiave | Leghe Trattabili Termicamente (es. 6061, 7075) | Leghe Non Trattabili Termicamente (es. 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Metodo di Rafforzamento Primario | Invecchiamento per Precipitazione (Trattamento Termico) | Incrudimento (Lavorazione a Freddo) |

| Effetto del Trattamento Termico | Aumenta Resistenza e Durezza | Ammorbidisce il Materiale (Ricottura) |

| Tempra Comuni | T4 (Invecchiato Naturalmente), T6 (Invecchiato Artificialmente) | H (Incrudito), O (Ricotto) |

| Elementi Leganti Chiave | Rame, Magnesio, Silicio, Zinco | Manganese, Magnesio |

Hai Bisogno della Giusta Lega di Alluminio per il Tuo Progetto?

La selezione della tempra di alluminio corretta è fondamentale per le prestazioni, sia che tu richieda la massima resistenza (T6), un'elevata formabilità (T4/O) o una resistenza superiore alla corrosione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per precisi processi di trattamento termico e analisi dei materiali.

Lasciaci aiutarti a ottenere risultati ottimali. La nostra esperienza ti garantisce di ottenere i materiali e il supporto giusti per la tua specifica applicazione, dai componenti aerospaziali alle fabbricazioni personalizzate.

Contatta i nostri esperti oggi per discutere le tue esigenze di alluminio e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- A che temperatura viene attivata l'allumina? Sblocca la porosità ottimale per l'adsorbimento