Sì, è possibile sia saldare che brasare l'acciaio inossidabile, ma richiede un approccio specifico che differisce dall'unione dell'acciaio dolce. La chiave per una giunzione riuscita non è il processo in sé, ma come si prepara la superficie e si gestisce l'ambiente per superare le proprietà intrinseche del materiale.

La sfida principale nell'unione dell'acciaio inossidabile è il suo strato protettivo di ossido di cromo. Questa pellicola invisibile e auto-riparante conferisce al metallo la sua resistenza alla corrosione, ma agisce anche come una barriera che impedisce alla saldatura o al metallo d'apporto per brasatura di legarsi al metallo base.

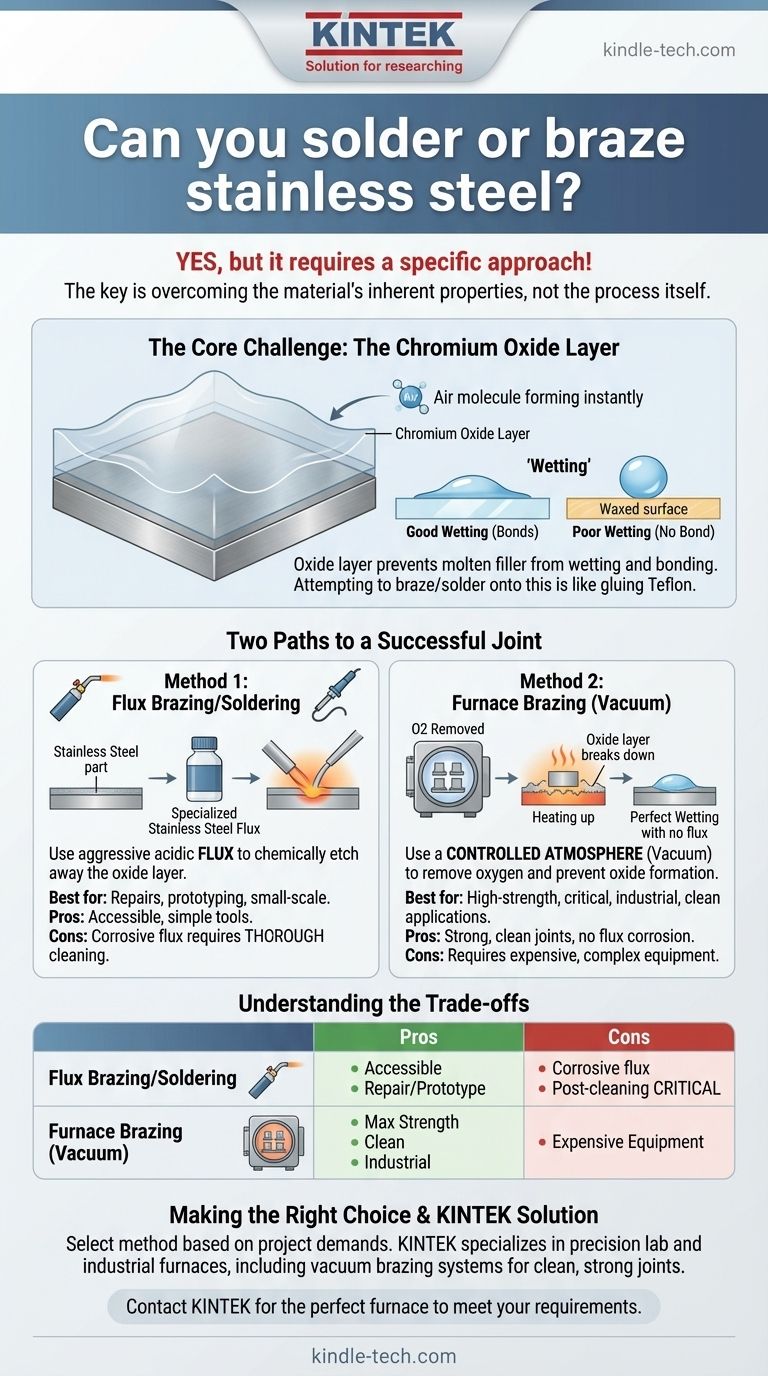

La Sfida Principale: Lo Strato di Ossido di Cromo

La caratteristica distintiva dell'acciaio inossidabile è la sua resistenza alla ruggine e alla corrosione. Questa proprietà deriva da uno strato sottile, trasparente e incredibilmente tenace di ossido di cromo che si forma istantaneamente sulla sua superficie quando esposto all'aria.

Cos'è la "Bagnatura"?

Per una giunzione brasata o saldata robusta, il metallo d'apporto fuso deve "bagnare" le superfici delle parti da unire. La bagnatura è la capacità di un liquido di fluire e aderire a una superficie solida, in modo simile a come l'acqua si sparge su un vetro pulito invece di formare goccioline su un'auto cerata.

Perché lo Strato di Ossido Impedisce la Bagnatura

Questo strato passivo di ossido non è metallico e agisce come una barriera. Il metallo d'apporto fuso non può bagnare o legarsi all'ossido; può legarsi solo all'acciaio inossidabile puro sottostante. Tentare di brasare o saldare su questo strato è come cercare di incollare due pezzi di Teflon insieme: l'adesivo semplicemente non aderirà.

Due Percorsi per una Giunzione Riuscita

Per ottenere un legame forte, è necessario sconfiggere lo strato di ossido di cromo. Esistono due strategie principali per questo: utilizzare un flussante chimico attivo o controllare l'atmosfera stessa.

Metodo 1: Rimozione Chimica con Flussante

Per la saldatura e la brasatura a cannello, la soluzione è usare un flussante. Tuttavia, i flussanti standard usati per il rame o l'acciaio dolce non sono abbastanza aggressivi.

È necessario utilizzare un flussante specializzato per acciaio inossidabile. Questo è tipicamente un composto più attivo e acido che incide chimicamente lo strato di ossido mentre la parte viene riscaldata, esponendo il metallo puro sottostante affinché il metallo d'apporto possa bagnarlo.

Metodo 2: Controllo Atmosferico con Brasatura in Forno

Per le giunzioni più resistenti e pulite, i processi industriali utilizzano un'atmosfera controllata. Il più comune di questi è la brasatura sottovuoto.

Riscaldando le parti in un forno ad alto vuoto, praticamente tutto l'ossigeno viene rimosso dall'ambiente. Questo non solo impedisce allo strato di ossido di riformarsi mentre l'acciaio si riscalda, ma può anche causare la rottura dello strato di ossido esistente, consentendo una perfetta bagnatura senza alcun flussante.

Comprendere i Compromessi

La scelta del metodo giusto dipende interamente dalla vostra applicazione, dalla resistenza richiesta della giunzione e dalle attrezzature disponibili. Nessun metodo è universalmente superiore; essi servono esigenze diverse.

Brasatura/Saldatura con Flussante: Pro e Contro

Questo è il metodo più accessibile, adatto per riparazioni, prototipazione e lavori su piccola scala. Può essere eseguito con una semplice torcia.

Lo svantaggio principale è la natura corrosiva del flussante. Dopo l'unione, è assolutamente fondamentale pulire accuratamente tutti i residui di flussante dalla giunzione. Se lasciato, attaccherà l'acciaio inossidabile e causerà grave corrosione e potenziale cedimento della giunzione.

Brasatura in Forno (Sottovuoto): Pro e Contro

Questo metodo produce giunzioni eccezionalmente robuste, pulite ed esteticamente perfette, senza rischio di corrosione da flussante. È il metodo preferito per applicazioni critiche nell'aerospaziale, nel settore medico e nelle industrie ad alte prestazioni.

La limitazione ovvia è l'attrezzatura. I forni a vuoto sono macchine industriali complesse e costose, il che rende questo metodo fuori dalla portata della maggior parte degli hobbisti o delle piccole officine.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo metodo di giunzione in base alle esigenze del tuo progetto.

- Se il tuo obiettivo principale è una riparazione su piccola scala o un'applicazione non strutturale: Utilizza una torcia con un flussante specializzato per acciaio inossidabile per saldatura o brasatura, e dai priorità a una meticolosa pulizia post-brasatura.

- Se il tuo obiettivo principale è la massima resistenza, pulizia e ripetibilità per un prodotto commerciale: La brasatura in forno, in particolare la brasatura sottovuoto, è il processo industriale definitivo e superiore.

In definitiva, unire con successo l'acciaio inossidabile è una questione di rispetto della sua chimica unica e di scelta dello strumento giusto per gestire il suo strato protettivo di ossido.

Tabella Riepilogativa:

| Metodo | Requisito Chiave | Ideale Per |

|---|---|---|

| Brasatura/Saldatura con Flussante | Flussante specializzato per acciaio inossidabile e pulizia accurata | Riparazioni, prototipazione, lavori su piccola scala, non strutturali |

| Brasatura in Forno (Sottovuoto) | Atmosfera controllata e priva di ossigeno (forno a vuoto) | Applicazioni industriali ad alta resistenza, critiche, pulite |

Hai bisogno di una soluzione di brasatura affidabile per i tuoi componenti in acciaio inossidabile? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in forni di precisione da laboratorio e industriali, inclusi sistemi di brasatura sottovuoto che offrono giunzioni pulite, robuste e senza flussante. I nostri esperti possono aiutarti a selezionare il forno perfetto per soddisfare i requisiti di resistenza e pulizia del tuo progetto. Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare il tuo processo di giunzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni