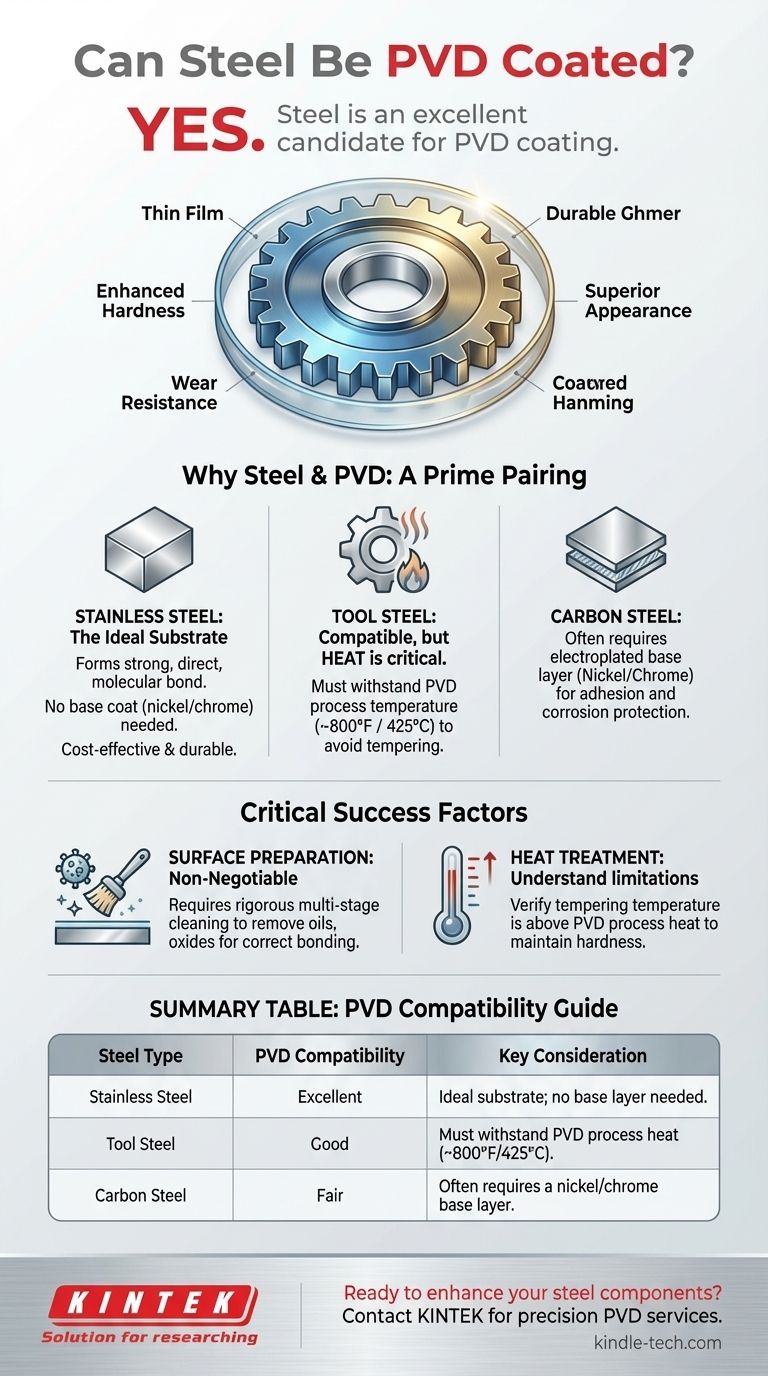

Sì, l'acciaio è un candidato eccellente e comune per il rivestimento PVD. La deposizione fisica da vapore (PVD) può essere applicata direttamente a molti tipi di acciaio, con l'acciaio inossidabile che è un substrato particolarmente ideale grazie alle sue proprietà intrinseche. Il processo crea un film sottile e durevole che migliora le caratteristiche superficiali dell'acciaio, come durezza, resistenza all'usura e aspetto.

Sebbene il PVD possa essere applicato a vari acciai, il successo del rivestimento dipende dal tipo specifico di acciaio e dalla sua capacità di resistere alla temperatura del processo. L'acciaio inossidabile è un materiale preferito perché forma un legame forte e diretto con il rivestimento PVD senza richiedere uno strato intermedio.

Perché l'acciaio è un substrato eccellente per il PVD

I rivestimenti PVD e i substrati in acciaio sono un abbinamento comune in molti settori, dall'hardware decorativo agli utensili ad alte prestazioni. Ciò è dovuto a una naturale compatibilità che migliora le prestazioni del prodotto finale.

Il vantaggio dell'acciaio inossidabile

L'acciaio inossidabile è probabilmente il miglior substrato in acciaio per il PVD. La sua chimica superficiale e la sua stabilità consentono un legame diretto e robusto con il materiale di rivestimento vaporizzato.

Per questo motivo, l'acciaio inossidabile non richiede un rivestimento di base preliminare, come nichel o cromo. Ciò semplifica il processo di rivestimento, rendendolo più conveniente.

Adesione diretta e forte

I rivestimenti PVD mostrano un'eccellente adesione se applicati direttamente su una superficie pulita in acciaio inossidabile. Il legame risultante è molecolare, creando una finitura altamente resistente a scheggiature, sfaldature o distacchi.

Questa forte adesione garantisce che i benefici funzionali del rivestimento PVD, come l'aumento della durezza e della lubrificità, siano efficacemente trasferiti al componente in acciaio.

Compatibilità con altri tipi di acciaio

Sebbene l'acciaio inossidabile sia ideale, non è l'unica opzione. Altri tipi, come gli acciai per utensili, sono anche frequentemente rivestiti in PVD.

Il requisito chiave per qualsiasi metallo è la sua capacità di resistere al calore della camera PVD, che può raggiungere fino a 800°F (circa 425°C).

Comprendere i compromessi e le limitazioni

L'applicazione di un rivestimento PVD sull'acciaio è un trattamento superficiale altamente efficace, ma il successo dipende dalla comprensione delle sue limitazioni. Ignorare questi fattori può portare a scarsa adesione, guasti dei componenti o cambiamenti inaspettati nelle proprietà del materiale.

Il trattamento termico è un fattore critico

La temperatura del processo PVD è un vincolo cruciale. Questo calore può influenzare la tempra e la durezza di alcuni acciai trattati termicamente.

Se un acciaio per utensili è stato temprato a una temperatura inferiore alla temperatura del processo PVD, il processo di rivestimento lo ammorbidirà, compromettendone le proprietà meccaniche. È necessario verificare che la temperatura di tempra dell'acciaio sia ben al di sopra di quella del processo PVD.

Non tutti gli acciai sono uguali

Sebbene il PVD possa essere applicato a "vari tipi di acciaio", la qualità del substrato è fondamentale. Acciai di bassa qualità o con impurità superficiali daranno luogo a una finitura di scarsa qualità.

Per gli acciai al carbonio standard, si raccomanda spesso uno strato di base di nichel o cromatura prima di applicare il rivestimento superiore PVD per garantire la massima adesione e resistenza alla corrosione.

La preparazione della superficie è imprescindibile

Anche se l'acciaio inossidabile non richiede uno strato di base, richiede assolutamente una superficie perfettamente pulita. Qualsiasi olio, ossido o detrito microscopico impedirà al rivestimento di legarsi correttamente.

Tutte le parti in acciaio devono essere sottoposte a un rigoroso processo di pulizia e ispezione a più stadi immediatamente prima di entrare nella camera PVD.

Fare la scelta giusta per il tuo progetto in acciaio

La scelta dell'acciaio e del metodo di preparazione influisce direttamente sulla qualità e sulle prestazioni del componente finale rivestito in PVD. Utilizza il tuo obiettivo primario per guidare il tuo approccio.

- Se il tuo obiettivo principale è la massima durata ed efficienza dei costi: Utilizza un acciaio inossidabile di alta qualità (come 303, 304 o 440C) come substrato per ottenere un'eccellente adesione senza la necessità di uno strato intermedio di placcatura.

- Se il tuo obiettivo principale è rivestire un acciaio per utensili temprato: Verifica che la temperatura di tempra dell'acciaio sia significativamente superiore alla temperatura del processo PVD (tipicamente 800°F / 425°C) per evitare di alterarne la durezza.

- Se il tuo obiettivo principale è applicare una finitura decorativa all'acciaio al carbonio standard: Prevedi uno strato di base galvanico di nichel e/o cromo per garantire una superficie impeccabile per l'adesione del PVD e una protezione a lungo termine dalla corrosione.

Abbinando il tuo substrato in acciaio ai requisiti del processo PVD, puoi creare con sicurezza componenti con prestazioni superficiali ed estetiche superiori.

Tabella riassuntiva:

| Tipo di acciaio | Compatibilità PVD | Considerazione chiave |

|---|---|---|

| Acciaio inossidabile | Eccellente | Substrato ideale; nessun strato di base necessario. |

| Acciaio per utensili | Buona | Deve resistere al calore del processo PVD (~800°F/425°C). |

| Acciaio al carbonio | Discreta | Spesso richiede uno strato di base di nichel/cromo per l'adesione. |

Pronto a migliorare i tuoi componenti in acciaio con un rivestimento PVD durevole e ad alte prestazioni?

KINTEK è specializzata in servizi di rivestimento PVD di precisione per attrezzature da laboratorio e componenti industriali. Ti aiutiamo a selezionare la giusta combinazione di acciaio e rivestimento per ottenere durezza, resistenza all'usura superiori e una finitura estetica impeccabile.

Contatta i nostri esperti oggi stesso per discutere il tuo progetto e ricevere una soluzione su misura che soddisfi le tue esatte specifiche.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura