Sì, l'acciaio inossidabile può essere rivestito con PVD. Infatti, l'acciaio inossidabile è considerato un materiale di base, o substrato, ideale per il processo di deposizione fisica da vapore (PVD). Le proprietà intrinseche dell'acciaio inossidabile consentono al rivestimento PVD di formare un legame eccezionalmente forte e durevole, migliorando le prestazioni e le qualità estetiche del prodotto finale senza richiedere uno strato di placcatura intermedio.

Il principio fondamentale da comprendere è che il rivestimento PVD sull'acciaio inossidabile non mira a correggere una debolezza, ma a esaltare un punto di forza. Aggiunge un sottile strato ceramico estremamente duro che aumenta la resistenza all'usura e offre una vasta tavolozza di colori, sfruttando al contempo la durabilità fondamentale e la resistenza alla corrosione dell'acciaio stesso.

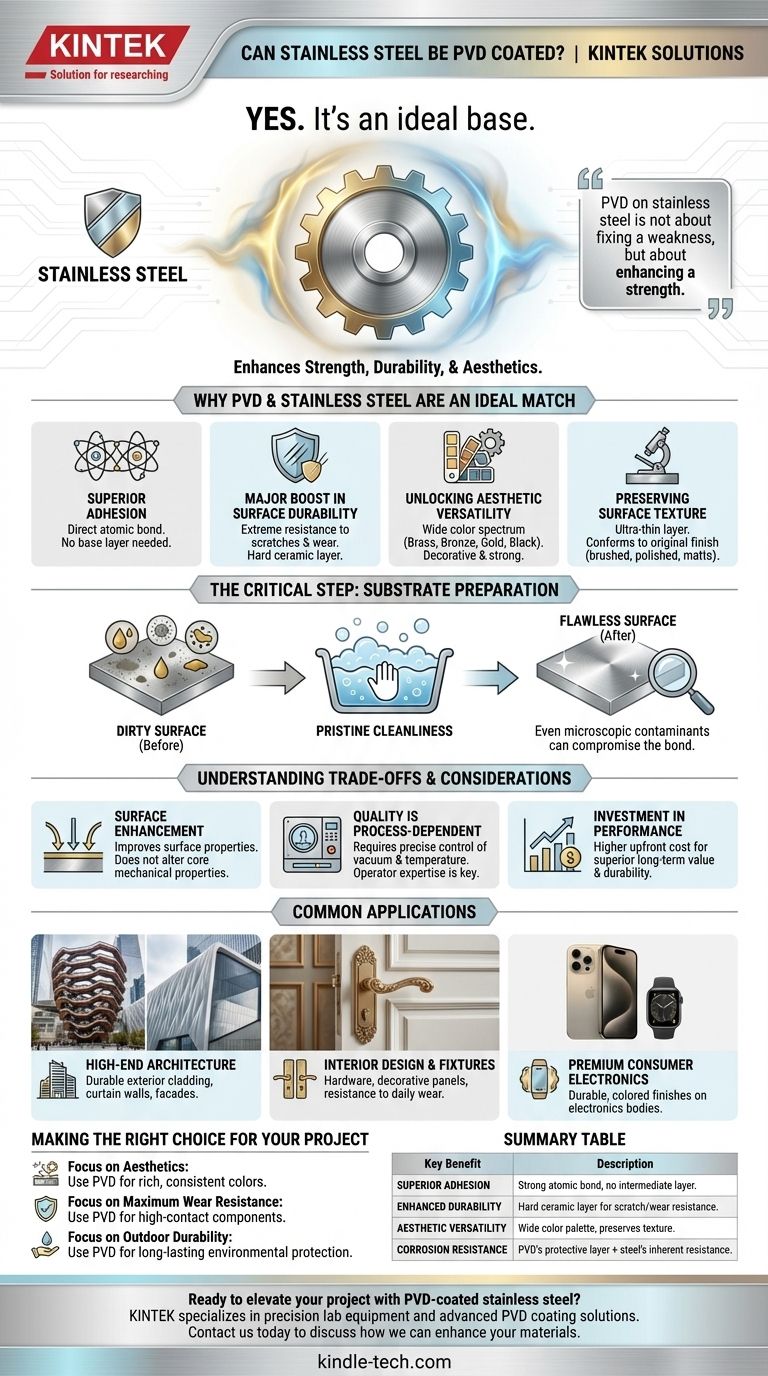

Perché PVD e acciaio inossidabile sono una coppia ideale

La sinergia tra questi due materiali è una ragione chiave del loro uso diffuso in applicazioni esigenti. La combinazione offre vantaggi che nessun materiale da solo può raggiungere.

Adesione superiore

L'acciaio inossidabile fornisce una superficie eccellente per i rivestimenti PVD. A differenza di altri metalli che potrebbero richiedere uno strato di base di nichel o cromo, i materiali PVD possono essere applicati direttamente, formando un potente legame atomico. Questa adesione diretta si traduce in una finitura più robusta e affidabile.

Un grande aumento della durabilità superficiale

Sebbene l'acciaio inossidabile sia già durevole, un rivestimento PVD aggiunge un significativo strato di protezione. Questo strato ceramico depositato per vapore aumenta drasticamente la resistenza a graffi, abrasioni e usura quotidiana, proteggendo l'acciaio dai fattori ambientali e mantenendone la lucentezza originale.

Sbloccare la versatilità estetica

Il rivestimento PVD libera l'acciaio inossidabile dal suo classico aspetto argentato. Variando i gas e i metalli utilizzati nella camera a vuoto, è possibile produrre un ampio spettro di colori, tra cui ottone, bronzo, oro, nero e persino finiture iridescenti. Ciò consente l'estetica di un metallo decorativo con la resistenza superiore dell'acciaio.

Conservazione della trama superficiale originale

Il processo PVD deposita uno strato estremamente sottile, tipicamente di soli pochi micron di spessore. Ciò significa che il rivestimento si conforma perfettamente alla superficie originale dell'acciaio inossidabile, sia che si tratti di una finitura spazzolata, lucida o opaca. La trama sottostante viene preservata, non oscurata.

La fase critica: preparazione del substrato

Il successo di qualsiasi applicazione di rivestimento PVD dipende da un fattore non negoziabile: la pulizia. Il processo avviene a livello microscopico e qualsiasi materiale estraneo può compromettere il legame tra il rivestimento e l'acciaio.

L'importanza di una superficie incontaminata

Prima di entrare nella camera a vuoto PVD, il pezzo in acciaio inossidabile deve essere perfettamente pulito. Qualsiasi olio, grasso, polvere o altro contaminante impedirà al rivestimento di aderire correttamente, portando a potenziali difetti o al fallimento della finitura.

Come la contaminazione influisce sulla qualità

Anche una particella di polvere microscopica può creare un forellino o un punto debole nel rivestimento. Una pulizia adeguata è il primo e più critico passo nel processo di controllo qualità, garantendo una finitura coerente e di alta qualità su tutto il pezzo.

Comprendere i compromessi e le considerazioni

Sebbene la combinazione sia molto efficace, è importante affrontarla con una chiara comprensione delle sue caratteristiche e limitazioni.

È un miglioramento della superficie, non un cambiamento del metallo di base

Un rivestimento PVD migliora le proprietà superficiali dell'acciaio, come durezza e colore. Non altera le proprietà meccaniche sottostanti, come la resistenza alla trazione o la flessibilità, del pezzo di acciaio inossidabile stesso.

La qualità dipende dal processo

Sebbene il processo PVD sia robusto e abbia un ampio margine operativo, la qualità finale dipende fortemente dall'esperienza dell'operatore e dalla qualità delle sue attrezzature. Risultati coerenti richiedono un controllo preciso del vuoto, della temperatura e dei materiali di deposizione.

È un investimento nelle prestazioni

Il PVD è un processo di finitura avanzato. Sebbene possa essere economicamente vantaggioso eliminando la necessità di altri strati di placcatura, rappresenta un investimento iniziale maggiore rispetto a finiture più semplici come la verniciatura o la verniciatura a polvere. Il suo valore si realizza in prestazioni superiori a lungo termine e durata.

Dove eccelle questa combinazione: applicazioni comuni

La miscela di versatilità estetica e durata estrema ha reso l'acciaio inossidabile rivestito in PVD una scelta preferita in diversi settori di alto profilo.

Architettura di fascia alta

Dal rivestimento esterno di strutture iconiche come The Vessel a New York City a facciate continue, profili e facciate di hotel di lusso e negozi al dettaglio, il PVD fornisce una finitura durevole, resistente agli agenti atmosferici e visivamente sorprendente.

Design di interni e infissi

Il rivestimento è comunemente utilizzato per ferramenta interni, pannelli decorativi e infissi dove sono richiesti sia un aspetto specifico che resistenza all'usura quotidiana.

Elettronica di consumo premium

Il PVD è la tecnologia alla base di molte finiture colorate e durevoli sui dispositivi elettronici di fascia alta. Le iconiche finiture Space Gray e Gold su prodotti come iPhone e Apple Watch sono ottenute applicando un rivestimento PVD a un corpo in acciaio inossidabile.

Fare la scelta giusta per il tuo progetto

Per determinare se questo processo è giusto per te, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'estetica: utilizza il PVD per ottenere finiture ricche e coerenti come ottone, bronzo o nero su una base di acciaio inossidabile forte e resistente alla corrosione.

- Se il tuo obiettivo principale è la massima resistenza all'usura: il PVD fornisce un significativo aggiornamento della durezza superficiale, rendendolo ideale per componenti ad alto contatto che devono resistere a graffi e abrasioni.

- Se il tuo obiettivo principale è la durabilità all'aperto: la combinazione di un rivestimento PVD e acciaio inossidabile offre una protezione superiore e duratura contro le condizioni ambientali e lo scolorimento.

Accoppiando il PVD con l'acciaio inossidabile, si migliora strategicamente un materiale già ad alte prestazioni per soddisfare i requisiti funzionali ed estetici più esigenti.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Adesione superiore | Forma un forte legame atomico direttamente con l'acciaio inossidabile, senza necessità di strato intermedio. |

| Durata migliorata | Aggiunge uno strato ceramico duro per una resistenza superiore a graffi, abrasioni e usura. |

| Versatilità estetica | Consente un'ampia gamma di colori (oro, nero, bronzo) preservando la trama superficiale. |

| Resistenza alla corrosione | Combina lo strato protettivo del PVD con la resistenza intrinseca alla ruggine dell'acciaio inossidabile. |

Pronto a migliorare il tuo progetto con l'acciaio inossidabile rivestito in PVD?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo, comprese soluzioni avanzate di rivestimento PVD per acciaio inossidabile. Che tu sia nel settore dell'architettura, dell'elettronica di consumo o dell'interior design, la nostra esperienza garantisce una finitura durevole e di alta qualità che soddisfa le tue specifiche esatte.

Contattaci oggi stesso per discutere come possiamo migliorare i tuoi materiali con una tecnologia di rivestimento PVD superiore!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura