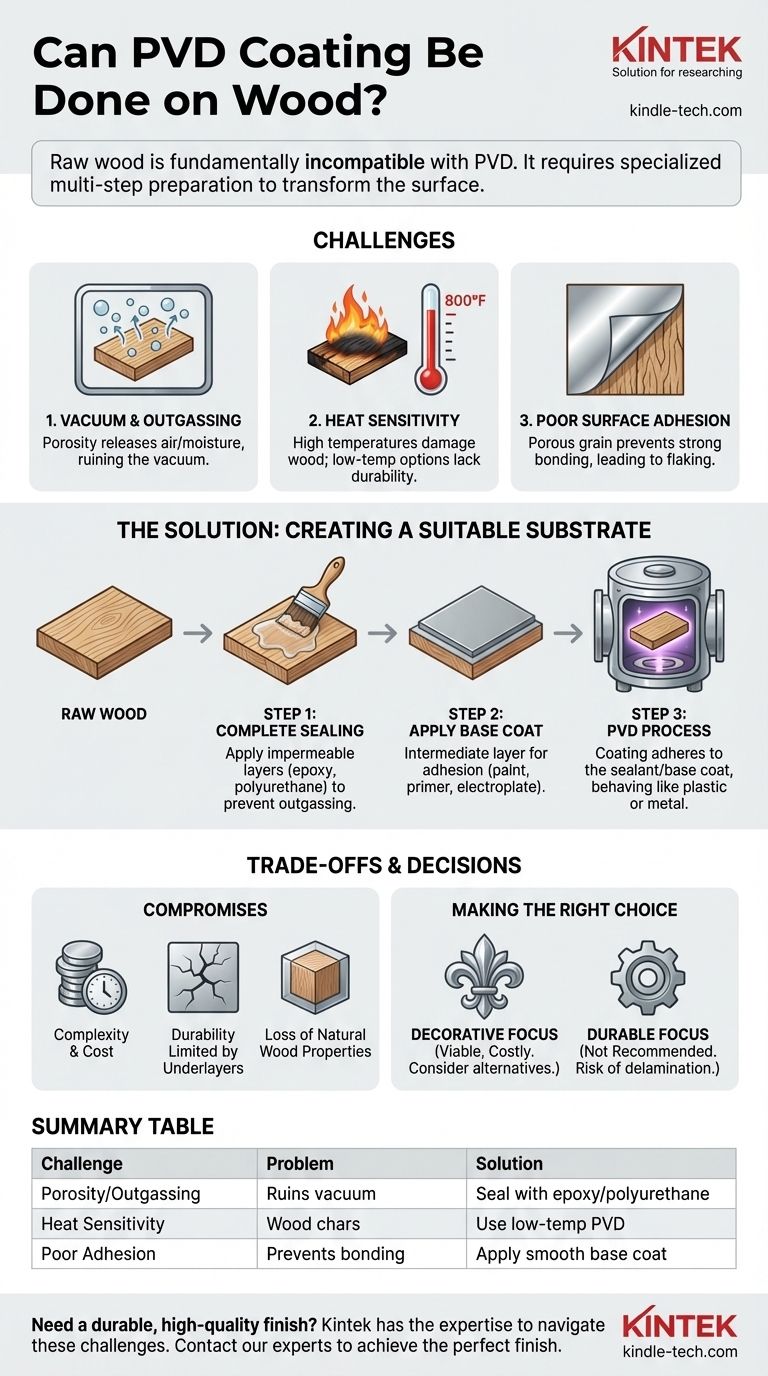

In pratica, il rivestimento PVD non viene applicato direttamente sul legno grezzo. Sebbene la Deposizione Fisica da Vapore (PVD) sia un processo altamente versatile compatibile con metalli, ceramiche e molte plastiche, le proprietà naturali del legno — porosità, contenuto di umidità e bassa tolleranza al calore — lo rendono fondamentalmente incompatibile con il processo PVD standard. L'ottenimento di una finitura PVD su un prodotto in legno richiede una preparazione specializzata a più fasi per trasformare innanzitutto la sua superficie in un substrato adatto.

La sfida principale non è il processo PVD in sé, ma le caratteristiche intrinseche del legno. Per applicare con successo il PVD, il legno deve prima essere completamente sigillato per creare una superficie non porosa e stabile al vuoto, facendolo comportare efficacemente come plastica o metallo.

Perché il rivestimento PVD diretto sul legno è problematico

Il PVD crea un film sottile vaporizzando un materiale solido in un ambiente sottovuoto e depositandolo su un substrato target. La natura del legno presenta tre ostacoli principali a questo processo.

L'ambiente della camera a vuoto

Il PVD richiede un ambiente di alto vuoto per consentire alle particelle vaporizzate di viaggiare liberamente. Il legno è poroso e contiene naturalmente aria e umidità intrappolate. Se posto sotto vuoto, questo materiale intrappolato fuoriesce in un processo chiamato degassamento, che destabilizza il vuoto, contamina la camera e impedisce la formazione di un rivestimento uniforme e di alta qualità.

Sensibilità alla temperatura del substrato

Molti processi PVD industriali operano a temperature elevate per garantire una forte adesione e un rivestimento durevole. Alcuni processi richiedono il riscaldamento del substrato a oltre 425°C (800°F). Il legno non può sopportare queste temperature e verrebbe gravemente danneggiato o addirittura combusto molto prima che il processo di rivestimento sia completato. Sebbene esistano alcuni metodi PVD a bassa temperatura, potrebbero non offrire la stessa durabilità.

Scarsa adesione superficiale

I film PVD richiedono una superficie pulita, liscia e non porosa per ottenere un'adesione ottimale. La venatura naturale e la struttura cellulare del legno grezzo forniscono una base scadente per lo strato microscopico di un rivestimento PVD, portando a un legame debole e un'alta probabilità di sfaldamento o scrostamento.

La soluzione: creare un substrato adatto

La chiave per applicare una finitura PVD a un oggetto in legno è modificare prima la sua superficie in modo che non si comporti più come legno. Ciò comporta l'incapsulamento in un materiale compatibile con il processo PVD.

Fase 1: Sigillatura completa

Il primo e più critico passo è sigillare completamente la superficie del legno. Ciò viene tipicamente fatto applicando più strati spessi di un materiale non poroso come una resina epossidica, poliuretanica o lacca specializzata ad alto contenuto di solidi. L'obiettivo è creare una barriera impermeabile che impedisca qualsiasi degassamento dal legno quando posto sotto vuoto.

Fase 2: Applicazione di uno strato di base

Dopo che il legno è perfettamente sigillato e liscio, viene spesso applicato uno strato di base intermedio. Questo strato serve come base ideale per l'adesione del rivestimento PVD. Per applicazioni decorative, questo potrebbe essere uno strato di vernice o primer. Per applicazioni più robuste, la parte sigillata potrebbe essere galvanizzata con un metallo come nichel o cromo, poiché il PVD aderisce eccezionalmente bene a queste superfici.

Fase 3: Il processo PVD

Solo dopo che il legno è completamente sigillato e preparato con un adeguato strato di base, può essere collocato in una camera PVD. A questo punto, il processo non è diverso dal rivestimento di una parte in plastica. Il materiale PVD aderisce al sigillante o allo strato di base, non al legno stesso.

Comprendere i compromessi

Sebbene tecnicamente possibile attraverso la preparazione, questo metodo comporta compromessi significativi che è fondamentale comprendere.

Complessità e costi

Questo processo a più fasi è significativamente più laborioso e costoso rispetto all'applicazione del PVD su un materiale compatibile come l'acciaio inossidabile. Il costo di sigillatura, levigatura e applicazione degli strati di base può facilmente superare il costo del processo PVD stesso.

La durabilità è limitata dagli strati sottostanti

La durabilità del prodotto finale non è solo una funzione del duro rivestimento PVD. Il suo punto debole è l'adesione dello strato sigillante iniziale al legno. Qualsiasi impatto che danneggi questo legame sottostante causerà il fallimento e la delaminazione dell'intero sistema di rivestimento — sigillante, strato di base e PVD.

Perdita delle proprietà naturali del legno

Questo metodo incapsula completamente il legno. Il prodotto finale avrà l'aspetto e la sensazione di metallo o plastica rivestita, non di legno. Sebbene un sigillante trasparente possa preservare l'aspetto visivo della venatura del legno sottostante, il calore tattile e il carattere del legno vengono persi.

Fare la scelta giusta per la tua applicazione

Prima di intraprendere questo complesso processo, chiarisci il tuo obiettivo finale.

- Se il tuo obiettivo principale è una finitura metallica decorativa: il PVD su legno sigillato è un'opzione valida ma costosa. Dovresti anche valutare alternative come vernici metalliche di alta qualità, lamine o dorature, che potrebbero ottenere un'estetica simile con minore complessità.

- Se il tuo obiettivo principale è una superficie altamente durevole e resistente all'usura: questo metodo non è generalmente raccomandato. Il rischio di delaminazione dal substrato di legno è alto. Una soluzione ingegneristica migliore è utilizzare un componente metallico rivestito in PVD o applicare un'impiallacciatura di legno su un substrato metallico che può essere rivestito in modo affidabile.

In definitiva, l'applicazione di successo del PVD al legno è una questione di trasformazione della sua superficie, bilanciando la desiderata finitura high-tech con i limiti pratici del materiale organico sottostante.

Tabella riassuntiva:

| Sfida | Perché è un problema per il PVD | Soluzione |

|---|---|---|

| Porosità e Degassamento | Aria/umidità intrappolate rovinano il vuoto. | Sigillare il legno con epossidico o poliuretano. |

| Sensibilità al Calore | Il legno carbonizza ad alte temperature PVD. | Utilizzare processi PVD a bassa temperatura. |

| Scarsa Adesione | Superficie ruvida e porosa impedisce il legame. | Applicare uno strato di base liscio e non poroso. |

Hai bisogno di una finitura durevole e di alta qualità per il tuo prodotto?

Sebbene il rivestimento PVD del legno sia complesso, KINTEK ha l'esperienza e le attrezzature per aiutarti a superare le sfide. Sia che il tuo progetto richieda una preparazione superficiale specializzata o che tu stia esplorando materiali alternativi, il nostro team può fornire una soluzione su misura per le tue esigenze di laboratorio o di produzione.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottenere la finitura perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura