Sì, assolutamente. La capacità di resistere a temperature estremamente elevate è una caratteristica distintiva dei materiali ceramici. Mentre i metalli spesso si indeboliscono e fondono, molte ceramiche rimangono stabili e robuste a temperature ben oltre i 1000°C (1832°F), rendendole essenziali per applicazioni che vanno dall'aerospaziale ai forni industriali. Tuttavia, non tutte le ceramiche sono uguali e le loro prestazioni dipendono interamente dalla loro specifica composizione chimica e struttura.

Il problema principale non è semplicemente il punto di fusione di una ceramica, che è quasi sempre eccezionalmente alto. La vera sfida risiede nella gestione della sua intrinseca fragilità e della sua suscettibilità allo shock termico, ovvero la tendenza a rompersi quando sottoposta a rapidi cambiamenti di temperatura.

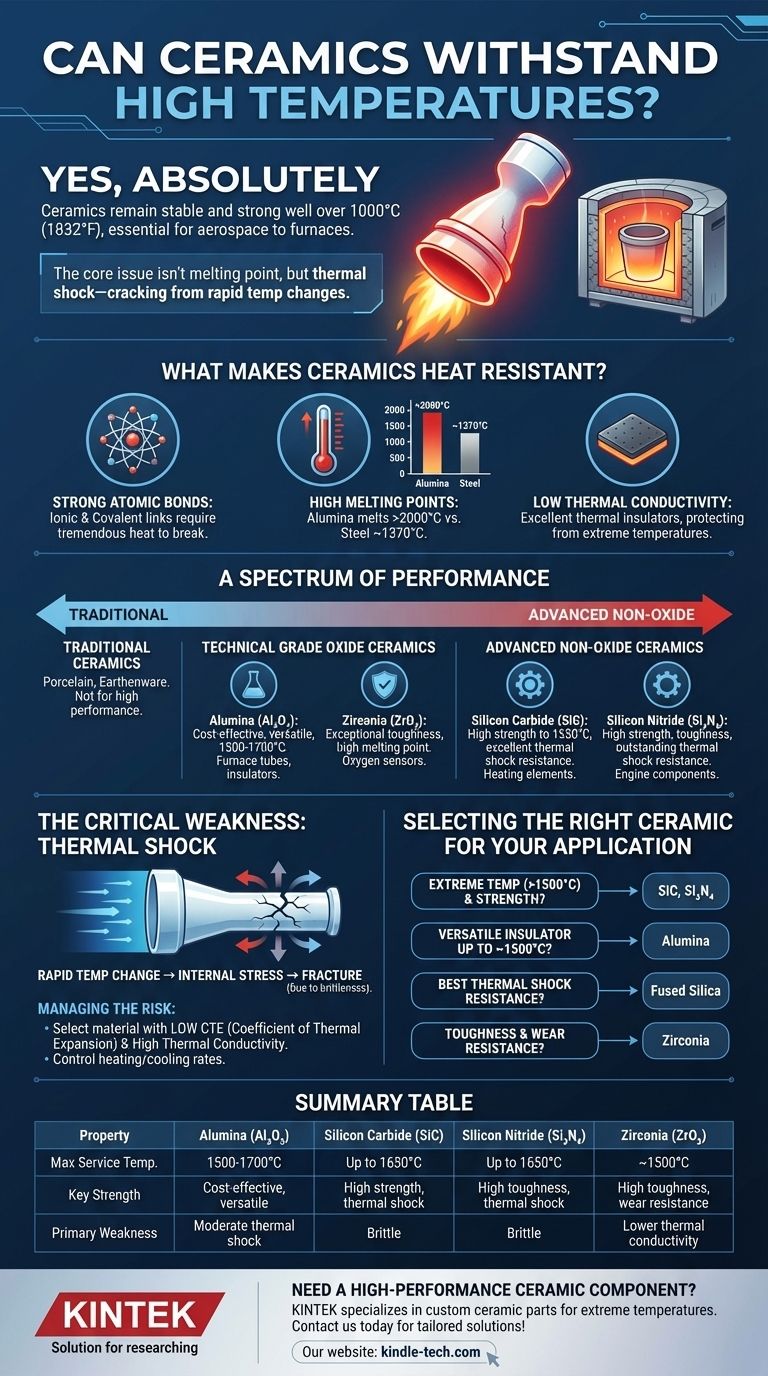

Cosa rende le ceramiche resistenti al calore?

La notevole stabilità termica delle ceramiche non è un caso; è il risultato diretto della loro fondamentale struttura atomica. Comprendere questo è fondamentale per apprezzare sia i loro punti di forza che di debolezza.

Il potere dei legami atomici

A differenza dei metalli, che sono tenuti insieme da un mare flessibile di elettroni condivisi, gli atomi nella maggior parte delle ceramiche avanzate sono legati da legami ionici e covalenti incredibilmente forti. Questi legami richiedono un'enorme quantità di energia termica (calore) per vibrare e infine rompersi, motivo per cui le ceramiche hanno punti di fusione ed ebollizione così elevati.

Gli alti punti di fusione sono la norma

La forza di questi legami atomici si traduce direttamente in temperature di fusione molto elevate. Ad esempio, l'allumina (Al₂O₃), una comune ceramica tecnica, fonde a oltre 2000°C (3632°F), mentre metalli come l'alluminio e l'acciaio fondono rispettivamente a circa 660°C e 1370°C.

Bassa conduttività termica

Molte ceramiche sono anche eccellenti isolanti termici. Resistono al trasferimento di calore, una proprietà altrettanto importante quanto il non fondere. Questo è il motivo per cui vengono utilizzate come rivestimenti refrattari nei forni e come piastrelle scudo termico sui veicoli spaziali: proteggono ciò che si trova sotto da temperature estreme.

Uno spettro di prestazioni: non tutte le ceramiche sono uguali

Il termine "ceramica" copre una vasta gamma di materiali, dalla comune ceramica ai componenti ingegnerizzati per i motori a reazione. Le loro prestazioni in ambienti ad alta temperatura variano in modo significativo.

Ceramiche tradizionali

Materiali come la porcellana e la terracotta vengono cotti ad alte temperature, ma la loro composizione include fondenti e impurità che abbassano la loro massima temperatura di servizio. Sono utili per molte cose ma non sono considerate ad alte prestazioni in questo contesto.

Ceramiche ossidiche di grado tecnico

Queste sono le "cavalle da tiro" delle applicazioni ad alta temperatura.

- Allumina (ossido di alluminio): Ampiamente utilizzata grazie al suo eccellente equilibrio tra elevata resistenza, durezza e una temperatura di servizio continua di circa 1500-1700°C. È una scelta economica per tubi da forno, isolatori e componenti soggetti ad usura.

- Zirconia (diossido di zirconio): Nota per la sua eccezionale tenacità (per una ceramica) e un punto di fusione ancora più elevato dell'allumina. La zirconia stabilizzata è spesso utilizzata per sensori di ossigeno e celle a combustibile a ossido solido.

Ceramiche non ossidiche avanzate

Questi materiali offrono le massime prestazioni a temperature estreme, spesso in ambienti chimici o meccanici estremamente esigenti.

- Carburo di silicio (SiC): Mantiene la sua forza a temperature fino a 1650°C (3000°F) e ha un'eccellente resistenza allo shock termico. Viene utilizzato per elementi riscaldanti, ugelli di razzi e componenti nella produzione di semiconduttori.

- Nitrato di silicio (Si₃N₄): Possiede una straordinaria combinazione di elevata resistenza, tenacità ed eccezionale resistenza allo shock termico. Questo lo rende un candidato primario per i componenti in motori automobilistici e a turbina a gas avanzati.

Comprendere il punto debole critico: lo shock termico

Un alto punto di fusione è inutile se il materiale si frantuma nel momento in cui si riscalda o si raffredda troppo rapidamente. Questa modalità di rottura, nota come shock termico, è la principale sfida ingegneristica quando si lavora con le ceramiche.

La fisica di una crepa

Quando una ceramica viene riscaldata o raffreddata rapidamente, diverse parti del materiale si espandono o si contraggono a velocità diverse. Questo crea stress interni. Poiché le ceramiche sono fragili, non possono piegarsi o deformarsi per alleviare questo stress come può fare un metallo. Invece, lo stress si accumula fino a quando il materiale non si frattura.

Il coefficiente di dilatazione termica (CTE)

La proprietà più importante per prevedere la resistenza allo shock termico è il coefficiente di dilatazione termica (CTE). Questo valore misura quanto un materiale si espande per grado di aumento della temperatura. Una ceramica con un basso CTE si espanderà e si contrarrà meno, genererà minori sollecitazioni interne e avrà quindi una migliore resistenza allo shock termico.

Gestire il rischio

Gli ingegneri gestiscono lo shock termico in due modi. Primo, selezionando un materiale con un basso CTE e un'alta conduttività termica (come il nitruro di silicio). Secondo, controllando attentamente le velocità di riscaldamento e raffreddamento del componente ceramico per mantenere al minimo i gradienti di temperatura e le sollecitazioni interne.

Selezione della ceramica giusta per la tua applicazione

La scelta del materiale corretto richiede un equilibrio tra prestazioni termiche, requisiti meccanici e costi.

- Se il tuo obiettivo principale è la resistenza a temperature estreme (>1500°C) con elevata resistenza: Scegli una ceramica non ossidica come il carburo di silicio (SiC) o il nitruro di silicio (Si₃N₄).

- Se il tuo obiettivo principale è un isolante versatile ed economico per l'uso fino a ~1500°C: L'allumina (Al₂O₃) è lo standard industriale e un'ottima scelta.

- Se il tuo obiettivo principale è la migliore resistenza assoluta allo shock termico: La silice fusa è impareggiabile grazie al suo CTE quasi nullo, sebbene abbia una resistenza inferiore rispetto ad altre ceramiche.

- Se il tuo obiettivo principale è la tenacità e la resistenza all'usura ad alte temperature: La zirconia (ZrO₂) è un candidato di punta.

Comprendere l'interazione tra la struttura atomica di una ceramica, le sue proprietà termiche e la sua fragilità meccanica è la chiave per impiegare con successo questi materiali negli ambienti più esigenti.

Tabella riassuntiva:

| Proprietà | Allumina (Al₂O₃) | Carburo di silicio (SiC) | Nitrato di silicio (Si₃N₄) | Zirconia (ZrO₂) |

|---|---|---|---|---|

| Temp. max di servizio | 1500-1700°C | Fino a 1650°C | Fino a 1650°C | ~1500°C |

| Punto di forza chiave | Economica, versatile | Elevata resistenza, resistenza allo shock termico | Elevata tenacità, resistenza allo shock termico | Elevata tenacità, resistenza all'usura |

| Debolezza principale | Moderata resistenza allo shock termico | Fragile | Fragile | Minore conduttività termica |

Hai bisogno di un componente ceramico ad alte prestazioni per il tuo laboratorio o processo industriale? KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio, inclusi componenti ceramici personalizzati progettati per temperature estreme e ambienti difficili. I nostri esperti possono aiutarti a selezionare il materiale giusto, dai durevoli tubi da forno in allumina agli elementi in carburo di silicio ultra-resistenti, per garantire affidabilità, efficienza e sicurezza nella tua applicazione. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la fase della zirconia più resistente? La zirconia tetragonale offre una tenacità senza pari

- Quali sono le classificazioni funzionali delle ceramiche? Scegli il materiale giusto per la tua applicazione

- Quali sono le funzioni delle aste in ceramica di allumina a molla? Garantire la purezza dei dati negli assemblaggi di elettrodi

- Quali sono gli svantaggi della fibra ceramica? Spiegazione dei principali rischi per la manipolazione e la durabilità

- Qual è lo scopo del carburo di silicio? Un materiale per calore estremo, usura ed elettronica

- Cosa succede quando la ceramica viene riscaldata? Un'analisi approfondita del calore radiante e della stabilità termica

- Cos'è la sinterizzazione a microonde dei materiali ceramici? Una guida per una lavorazione più rapida ed efficiente

- Il carburo di silicio assorbe l'acqua? Scopri la sua intrinseca resistenza all'umidità per applicazioni esigenti