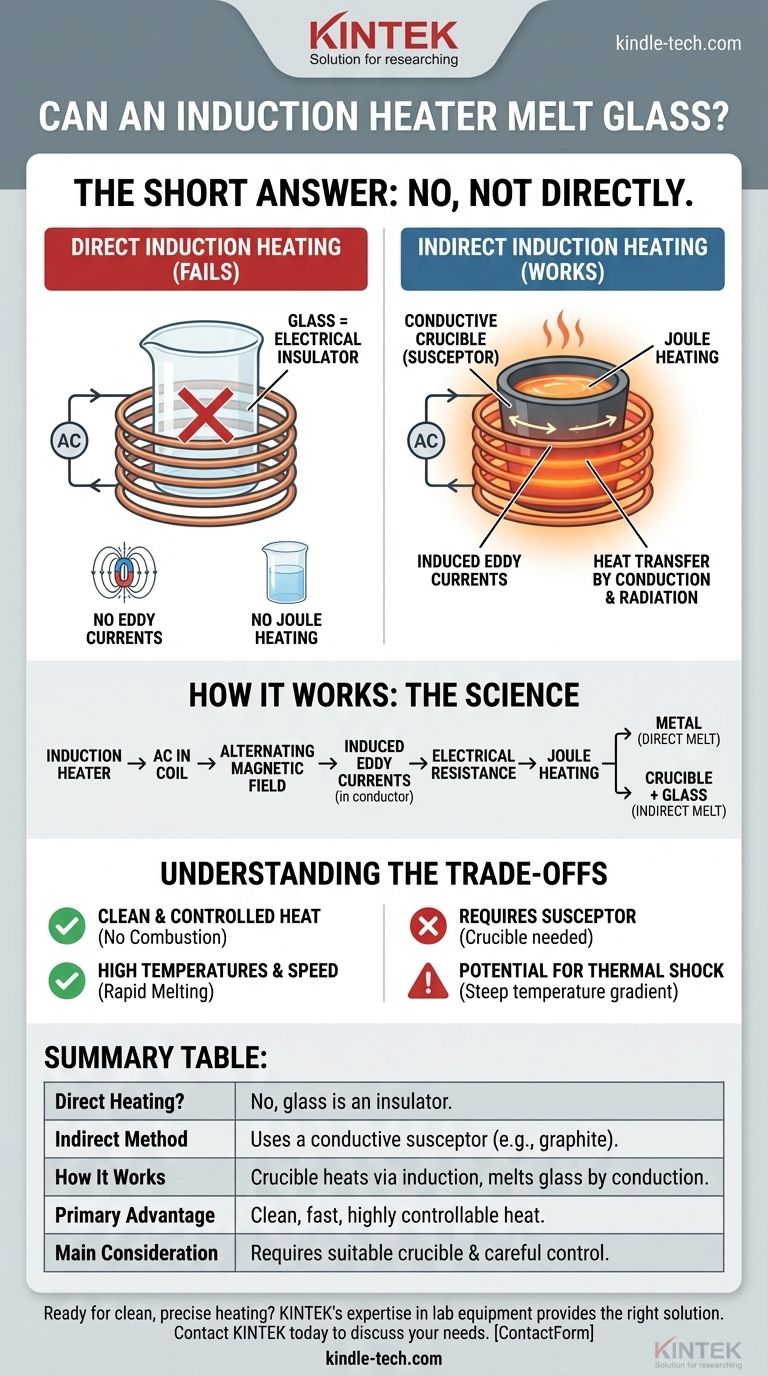

La risposta breve è no, un riscaldatore a induzione non può fondere il vetro direttamente. La tecnologia standard di riscaldamento a induzione si basa su principi che non funzionano sui materiali isolanti elettrici come il vetro. Tuttavia, è possibile fondere il vetro utilizzando un riscaldatore a induzione attraverso un metodo indiretto.

Il problema principale è che il riscaldamento a induzione funziona inducendo correnti elettriche all'interno di un materiale. Poiché il vetro è un eccellente isolante elettrico, non può sostenere queste correnti e quindi non si riscalda solo grazie al campo magnetico. La soluzione prevede il riscaldamento di un contenitore conduttivo, che a sua volta fonde il vetro al suo interno.

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Per capire perché il vetro non viene influenzato, dobbiamo prima comprendere il meccanismo dell'induzione. Il processo si basa interamente sui principi dell'elettromagnetismo e della resistenza elettrica.

Il Campo Magnetico Alternato

Un riscaldatore a induzione utilizza una bobina di filo attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza. Questa corrente genera un campo magnetico potente e in rapido cambiamento nello spazio all'interno e attorno alla bobina.

Induzione delle Correnti Parassite

Quando un materiale elettricamente conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite (eddy currents).

La Resistenza Crea Calore

Mentre queste correnti parassite vorticano attraverso il materiale, incontrano resistenza elettrica. Questa resistenza converte l'energia elettrica in calore, un fenomeno noto come riscaldamento Joule. È questo calore intenso e localizzato che può portare i metalli a uno stato fuso in pochi secondi.

Perché il Vetro Resiste all'Induzione

Il fallimento dell'induzione nel riscaldare il vetro non è una limitazione del riscaldatore, ma una proprietà fondamentale del vetro stesso.

Il Vetro come Isolante Elettrico

Il vetro è un materiale dielettrico, il che significa che è un conduttore elettrico molto scarso. Gli manca gli elettroni liberi in movimento che sono abbondanti nei metalli. Questi elettroni liberi sono essenziali per formare le correnti parassite descritte sopra.

Nessuna Corrente, Nessun Calore

Poiché il campo magnetico non può indurre una corrente elettrica significativa all'interno del vetro, l'effetto di riscaldamento Joule non si verifica. L'energia del campo magnetico attraversa il vetro con effetti praticamente nulli, lasciandolo a temperatura ambiente.

La Soluzione: Riscaldamento a Induzione Indiretto

Sebbene il riscaldamento diretto sia impossibile, è possibile utilizzare un sistema a induzione per fondere il vetro introducendo un componente intermedio noto come suscettore.

Il Metodo del Crogiolo

Il metodo più comune consiste nel posizionare il vetro all'interno di un contenitore, o crogiolo, realizzato con un materiale elettricamente conduttivo. Questo crogiolo funge da suscettore.

La Scelta del Materiale è Fondamentale

Il crogiolo deve essere realizzato con un materiale che sia sia conduttivo sia abbia un punto di fusione molto più alto del vetro. La grafite e il carburo di silicio sono scelte eccellenti e ampiamente utilizzate a questo scopo.

Trasferimento di Calore per Conduzione

Quando il riscaldatore a induzione viene attivato, riscalda il crogiolo di grafite conduttivo, non il vetro. Il crogiolo si riscalda rapidamente e quindi trasferisce la sua energia termica al vetro tramite conduzione (contatto diretto) e irraggiamento, provocando la fusione del vetro.

Comprendere i Compromessi

L'uso di un suscettore è un'efficace soluzione alternativa, ma è importante comprenderne i vantaggi e gli svantaggi di questo metodo indiretto.

Vantaggio: Calore Pulito e Controllato

A differenza di un forno tradizionale, il riscaldamento a induzione è eccezionalmente pulito, senza prodotti di combustione che potrebbero contaminare il vetro. La potenza può anche essere controllata con grande precisione.

Vantaggio: Alte Temperature e Velocità

L'induzione può riscaldare un crogiolo di grafite a temperature molto elevate molto più rapidamente di molti metodi di riscaldamento convenzionali, consentendo una fusione rapida.

Svantaggio: Richiede un Suscettore

Il limite principale è la necessità del crogiolo. Il processo dipende dalla capacità di trovare un contenitore conduttivo adatto che possa resistere alle temperature target e che non reagisca con il vetro fuso.

Svantaggio: Potenziale di Shock Termico

Il rapido riscaldamento del crogiolo può creare un ripido gradiente di temperatura tra la parete del crogiolo e il vetro. Questo può causare shock termico, potenzialmente rompendo il recipiente di vetro o il materiale vetroso prima che si sciolga. È necessario un attento controllo della potenza per gestire questo rischio.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo approccio dipende interamente da ciò che stai cercando di ottenere.

- Se la tua priorità è la lavorazione del vetro su piccola scala o il lavoro di laboratorio: L'utilizzo di un crogiolo di grafite all'interno di un riscaldatore a induzione è un metodo efficiente, pulito e altamente efficace per fondere il vetro.

- Se la tua priorità è la fusione industriale su larga scala: Sebbene l'induzione indiretta sia utilizzata in applicazioni specializzate, i forni tradizionali a gas o il riscaldamento a resistenza elettrica diretta sono spesso più economici su scala massiccia.

- Se la tua priorità è semplicemente comprendere la fisica: Ricorda che l'energia viene sempre trasferita a un intermedio conduttivo, rendendola un'applicazione intelligente del riscaldamento indiretto.

Comprendendo questo principio, puoi sfruttare efficacemente la tecnologia a induzione per processi che vanno ben oltre il riscaldamento di semplici metalli.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio |

|---|---|

| Riscaldamento Diretto? | No, il vetro è un isolante elettrico. |

| Metodo Indiretto | Utilizza un suscettore conduttivo (es. crogiolo di grafite). |

| Come Funziona | Il crogiolo si riscalda per induzione e fonde il vetro per conduzione. |

| Vantaggio Principale | Fonte di calore pulita, veloce e altamente controllabile. |

| Considerazione Principale | Richiede un crogiolo adatto e un attento controllo della temperatura per evitare shock termico. |

Pronto per ottenere un riscaldamento pulito, preciso ed efficiente per il tuo laboratorio?

Sia che tu stia lavorando con vetro, metalli o altri materiali speciali, l'esperienza di KINTEK nelle apparecchiature da laboratorio avanzate può fornire la soluzione giusta per la tua applicazione. Il nostro team può aiutarti a selezionare il sistema di riscaldamento a induzione e gli accessori ideali per soddisfare i tuoi obiettivi specifici di ricerca o produzione.

Contatta KINTEL oggi stesso per discutere come le nostre apparecchiature e i nostri materiali di consumo per laboratorio possono migliorare i tuoi processi e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata