In linea di principio, un rivestimento PVD di per sé non arrugginisce. I materiali ceramici utilizzati nella Deposizione Fisica da Vapore (PVD), come il Nitruro di Titanio o il Nitruro di Zirconio, sono chimicamente inerti e non subiscono il processo di ossidazione che chiamiamo ruggine. Tuttavia, questa non è la risposta completa. La ruggine può comunque apparire su un oggetto rivestito in PVD se il metallo di base sottostante, o substrato, è esposto agli elementi.

La questione non è se il rivestimento PVD arrugginirà, ma quanto efficacemente sigilla il metallo sottostante. Un rivestimento PVD applicato correttamente crea una barriera densa e non reattiva, ma qualsiasi violazione — da danni, difetti o copertura incompleta — esporrà il substrato e gli permetterà di corrodersi.

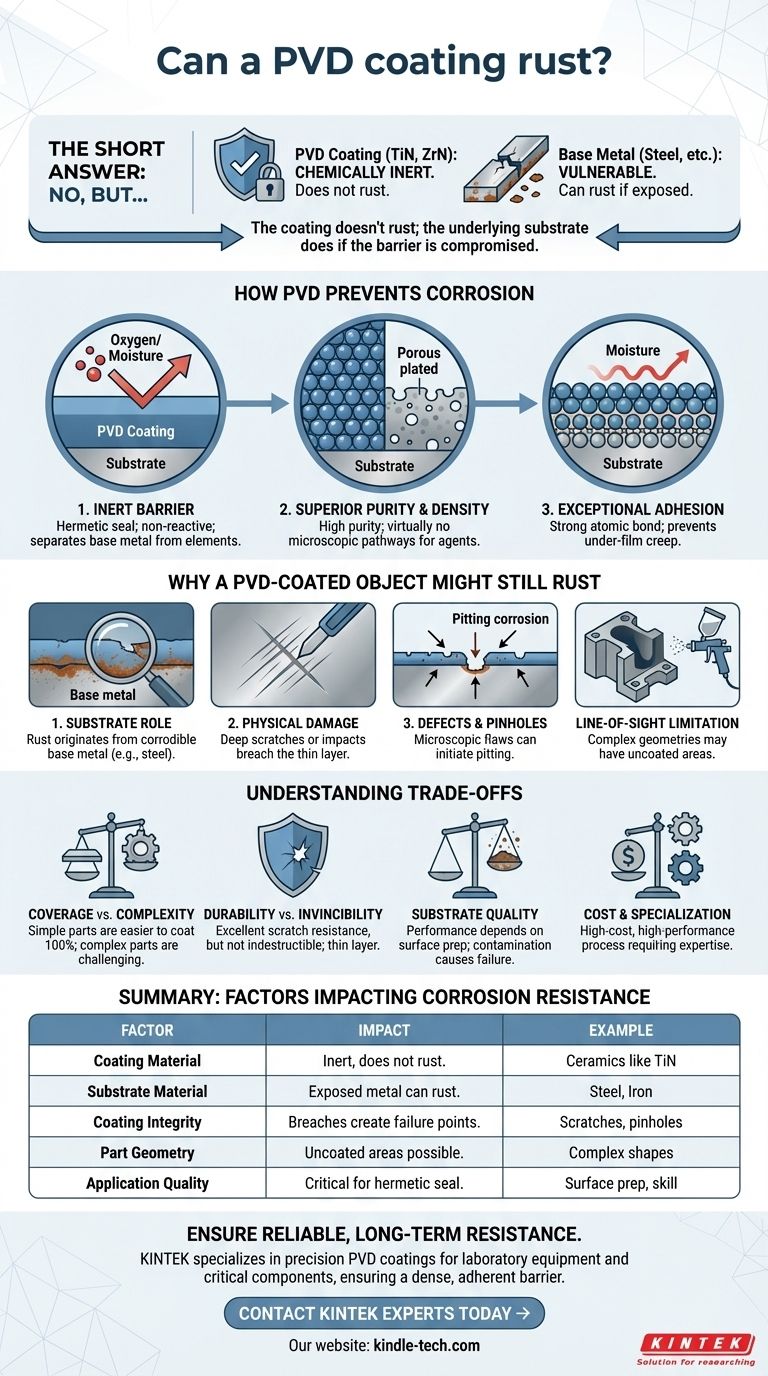

Come i rivestimenti PVD prevengono la corrosione

L'eccezionale resistenza alla corrosione di un rivestimento PVD non è una singola caratteristica ma il risultato di diverse proprietà integrate che lavorano come un sistema.

Il principio di una barriera inerte

Un rivestimento PVD funziona creando una sigillatura ermetica sul materiale del substrato. Questo film sottile e denso è chimicamente stabile e non reattivo, separando fisicamente il metallo di base dagli elementi corrosivi come ossigeno e umidità.

Purezza e densità superiori

Il processo PVD crea rivestimenti di eccezionale purezza e densità. A differenza della placcatura, che può avere una porosità intrinseca, un film PVD ben applicato non lascia praticamente percorsi microscopici per gli agenti corrosivi per penetrare e raggiungere il substrato.

Adesione eccezionale

I rivestimenti PVD formano un legame molto forte, a livello atomico, con il substrato. Questa eccellente adesione è critica, poiché impedisce all'umidità di insinuarsi sotto il bordo del rivestimento e causare delaminazione o formazione di bolle, anche se una piccola area viene violata.

Perché un oggetto rivestito in PVD potrebbe comunque arrugginire

Quando si vede ruggine su un componente rivestito in PVD, la corrosione ha quasi sempre origine dal metallo di base sottostante, non dal rivestimento stesso. Questo accade per alcune ragioni chiave.

Il ruolo del substrato

La maggior parte della ruggine osservata su articoli rivestiti in PVD ha origine da un substrato corrodibile, come l'acciaio. Il rivestimento PVD è uno scudo, ma il materiale che protegge rimane vulnerabile se esposto.

Fallimento dovuto a danni fisici

Sebbene i rivestimenti PVD siano estremamente duri e resistenti all'abrasione, non sono invincibili. Un graffio profondo o un impatto significativo possono penetrare lo strato sottile del rivestimento, creando un'apertura che espone il substrato all'ambiente e avvia la corrosione.

Difetti e microfori

Anche i rivestimenti PVD di alta qualità possono presentare microfori o difetti microscopici. Queste minuscole imperfezioni possono agire come punti focali per la corrosione da "pitting", dove la ruggine inizia in un'area molto piccola e può poi diffondersi sotto il rivestimento.

La limitazione della "linea di vista"

Il processo PVD è una tecnica a "linea di vista", il che significa che il materiale di rivestimento può depositarsi solo sulle superfici che può "vedere" dalla sorgente. Parti complesse con incavi profondi, canali interni o sottosquadri potrebbero non ricevere una copertura completa, lasciando aree non rivestite vulnerabili alla ruggine.

Comprendere i compromessi

Il PVD offre una protezione di livello mondiale, ma il successo dipende dalla comprensione dei suoi limiti operativi. Riconoscere questi compromessi è fondamentale per una corretta applicazione.

Copertura vs. Complessità

La barriera superiore del PVD è più efficace su parti con geometria semplice. Per parti altamente complesse, garantire una copertura al 100% è una sfida significativa e potrebbe richiedere attrezzature specializzate e rotazione all'interno della camera.

La durabilità non è invincibilità

La durezza del PVD offre un'eccellente resistenza ai graffi contro l'usura quotidiana. Tuttavia, il rivestimento è molto sottile. Può essere violato da oggetti appuntiti e duri o in ambienti industriali ad alto impatto, compromettendo la sua funzione protettiva.

L'importanza della qualità del substrato

Le prestazioni del rivestimento PVD dipendono direttamente dalla superficie su cui viene applicato. Un substrato mal preparato, contaminato o intrinsecamente poroso porterà a scarsa adesione e fallimento prematuro, indipendentemente dalla qualità del rivestimento.

Costo e specializzazione

Il PVD è un processo ad alto costo e ad alte prestazioni che richiede operatori qualificati e attrezzature costose. È un investimento nell'ingegneria delle superfici, non una semplice finitura economica.

Fare la scelta giusta per la vostra applicazione

Per sfruttare efficacemente il PVD, è necessario allineare le capacità della tecnologia con il vostro obiettivo primario.

- Se il vostro obiettivo primario è la massima resistenza alla corrosione per un componente critico: Assicuratevi che il design consenta una copertura del rivestimento al 100% e collaborate strettamente con il vostro fornitore PVD per verificarlo.

- Se il vostro obiettivo primario è una finitura decorativa con maggiore durabilità: Il PVD è una scelta eccellente, ma riconoscete che graffi profondi su articoli come rubinetti o orologi possono eventualmente portare a corrosione localizzata del metallo di base.

- Se state rivestendo parti geometricamente complesse: Dovete fare in modo che affrontare le limitazioni della linea di vista sia una priorità assoluta, potenzialmente utilizzando la rotazione multi-asse o accettando che alcune aree interne possano rimanere non rivestite.

In definitiva, considerare il PVD non come una semplice vernice antiruggine ma come un sistema integrato di ingegneria delle superfici è la chiave per ottenere prestazioni affidabili e a lungo termine.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza alla corrosione |

|---|---|

| Materiale del rivestimento | Le ceramiche come il TiN sono inerti e non arrugginiscono. |

| Materiale del substrato | Acciaio o ferro esposto sottostante possono arrugginire. |

| Integrità del rivestimento | Graffi, microfori o scarsa adesione creano punti di fallimento. |

| Geometria del pezzo | Forme complesse possono avere aree non rivestite a causa della deposizione a linea di vista. |

| Qualità dell'applicazione | Una corretta preparazione della superficie e un'applicazione esperta sono fondamentali per una sigillatura ermetica. |

Assicuratevi che i vostri componenti abbiano una resistenza alla corrosione affidabile e a lungo termine. Le prestazioni di un rivestimento PVD sono un sistema integrato, altamente dipendente dall'applicazione esperta e dalla preparazione del substrato di alta qualità. In KINTEK, siamo specializzati in rivestimenti PVD di precisione per apparecchiature di laboratorio e componenti critici. La nostra esperienza garantisce una barriera densa e aderente che massimizza la protezione per la vostra specifica applicazione. Contattate i nostri esperti oggi stesso per discutere come possiamo migliorare la durabilità e le prestazioni dei vostri componenti.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

Domande frequenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili