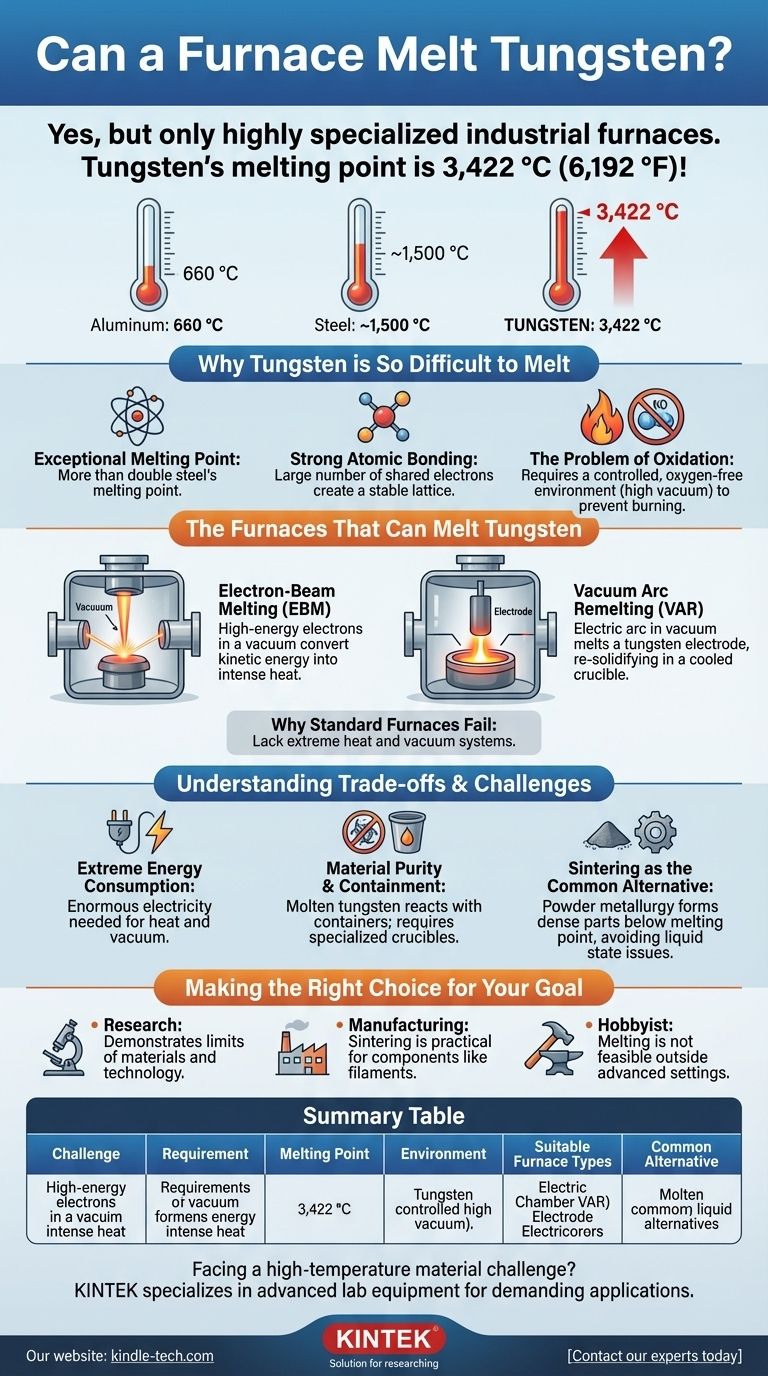

Sì, un forno può fondere il tungsteno, ma solo uno industriale altamente specializzato. Il tungsteno ha il punto di fusione più alto di qualsiasi metallo puro, con uno sbalorditivo valore di 3.422 °C (6.192 °F). Questa temperatura è ben al di là della capacità di qualsiasi forno standard, come quelli utilizzati per l'acciaio o persino di una fucina da fabbro. La fusione del tungsteno richiede una tecnologia avanzata progettata specificamente per generare e contenere un calore così estremo in un ambiente controllato.

La capacità di fondere il tungsteno non è una questione di "semplicemente scaldarlo abbastanza". È una sfida industriale che richiede di superare il suo estremo punto di fusione, prevenire la sua rapida ossidazione ad alte temperature e utilizzare forni specializzati come i sistemi a fascio di elettroni o ad arco sotto vuoto, che sono fondamentalmente diversi dalle attrezzature convenzionali.

Perché il tungsteno è così difficile da fondere

Per apprezzare la sfida, dobbiamo prima comprendere le proprietà uniche del metallo stesso. La resilienza del tungsteno è radicata nella sua struttura atomica fondamentale.

L'eccezionale punto di fusione

Il punto di fusione del tungsteno di 3.422 °C (6.192 °F) lo distingue dalla quasi totalità degli altri materiali. A titolo di paragone, è più del doppio del punto di fusione dell'acciaio (circa 1.500 °C) e cinque volte quello dell'alluminio (660 °C).

Forti legami atomici

Il "perché" di questo alto punto di fusione risiede nella sua struttura atomica. Gli atomi di tungsteno sono tenuti insieme da legami metallici incredibilmente forti. L'elevato numero di elettroni condivisi crea un reticolo altamente stabile e denso che richiede un'immensa quantità di energia termica per essere scomposto.

Il problema dell'ossidazione

Anche se si potesse generare il calore richiesto, non si può fondere il tungsteno all'aria aperta. A temperature elevate, il tungsteno reagisce molto rapidamente con l'ossigeno e si brucerebbe essenzialmente (ossiderebbe) prima ancora di raggiungere uno stato liquido. Ciò impone un ambiente controllato e privo di ossigeno, tipicamente un alto vuoto.

I forni che possono fondere il tungsteno

A causa di queste sfide, la fusione del tungsteno è riservata a specifici processi industriali che utilizzano attrezzature appositamente costruite.

Fusione a fascio di elettroni (EBM)

Questo è un metodo altamente preciso. In un alto vuoto, un fascio di elettroni ad alta energia viene puntato sul tungsteno. L'energia cinetica degli elettroni viene istantaneamente convertita in calore intenso, fondendo il materiale. L'ambiente sottovuoto è perfetto per prevenire l'ossidazione.

Rifusione ad arco sotto vuoto (VAR)

In questo processo, un grande elettrodo di tungsteno è posizionato all'interno di una camera a vuoto sopra un crogiolo di rame raffreddato ad acqua. Viene innescato un arco elettrico tra l'elettrodo e il crogiolo, creando un calore intenso che fonde la punta dell'elettrodo. Il tungsteno fuso gocciola e si risolidifica nel crogiolo, formando un lingotto purificato.

Perché i forni standard falliscono

Un altoforno per minerale di ferro raggiunge solo circa 1.650 °C. Un tipico forno industriale per trattamenti termici può raggiungere 1.300 °C. Queste temperature non sono nemmeno la metà di quanto necessario per fondere il tungsteno. Inoltre, mancano dei sistemi a vuoto necessari per prevenire una catastrofica ossidazione.

Comprendere i compromessi e le sfide

Fondere il tungsteno non è solo difficile; è anche ad alto consumo di risorse e presenta problemi ingegneristici unici.

Consumo energetico estremo

Generare le temperature e gli alti vuoti richiesti per i forni EBM o VAR consuma un'enorme quantità di elettricità. Ciò contribuisce in modo significativo all'alto costo della lavorazione del tungsteno.

Purezza e contenimento del materiale

A 3.422 °C, il tungsteno fuso è altamente reattivo. Può dissolvere o reagire con quasi tutti i contenitori (crogioli) che lo contengono, portando a contaminazione. Ecco perché vengono utilizzati crogioli di rame raffreddati ad acqua o metodi EBM "senza crogiolo", poiché mantengono il bagno fuso contenuto senza contatto diretto con un materiale fondibile.

La sinterizzazione come alternativa comune

A causa di queste complessità, la stragrande maggioranza dei prodotti in tungsteno non è realizzata tramite fusione e colata. Invece, sono formati attraverso la metallurgia delle polveri. La polvere di tungsteno viene compressa in una forma desiderata e poi riscaldata a una temperatura elevata, ma al di sotto del suo punto di fusione, in un processo chiamato sinterizzazione. Gli atomi si legano insieme, creando un oggetto solido e denso senza mai diventare liquido.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio al tungsteno dipende interamente dal tuo obiettivo, poiché lavorarlo nel suo stato fuso raramente è la soluzione pratica.

- Se il tuo obiettivo principale è la ricerca o l'ambito accademico: Comprendi che la fusione del tungsteno è un punto di riferimento per la lavorazione di materiali estremi, che dimostra i limiti sia della scienza dei materiali che della tecnologia dei forni.

- Se il tuo obiettivo principale è la produzione o la progettazione: Riconosci che le parti in tungsteno sono quasi esclusivamente realizzate tramite sinterizzazione (metallurgia delle polveri), che è un metodo più pratico ed economico per creare componenti come filamenti o contatti elettrici.

- Se il tuo obiettivo principale è la lavorazione dei metalli per hobbisti: Riconosci che la fusione del tungsteno non è fattibile al di fuori di un contesto industriale importante o di ricerca avanzata a causa dei requisiti proibitivi di temperatura, vuoto e sicurezza.

Comprendere l'immensa difficoltà di fondere il tungsteno ti dà un chiaro apprezzamento del perché sia uno dei nostri materiali ad alte prestazioni più vitali.

Tabella riassuntiva:

| Sfida | Requisito |

|---|---|

| Punto di fusione | 3.422 °C (6.192 °F) |

| Ambiente | Alto vuoto (per prevenire l'ossidazione) |

| Tipi di forno adatti | Fusione a fascio di elettroni (EBM), Rifusione ad arco sotto vuoto (VAR) |

| Alternativa comune | Metallurgia delle polveri / Sinterizzazione |

Hai una sfida con materiali ad alta temperatura? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni esigenti. Che tu sia in R&S o nella produzione, la nostra esperienza può aiutarti a selezionare la tecnologia giusta per le tue specifiche esigenze di lavorazione dei materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura