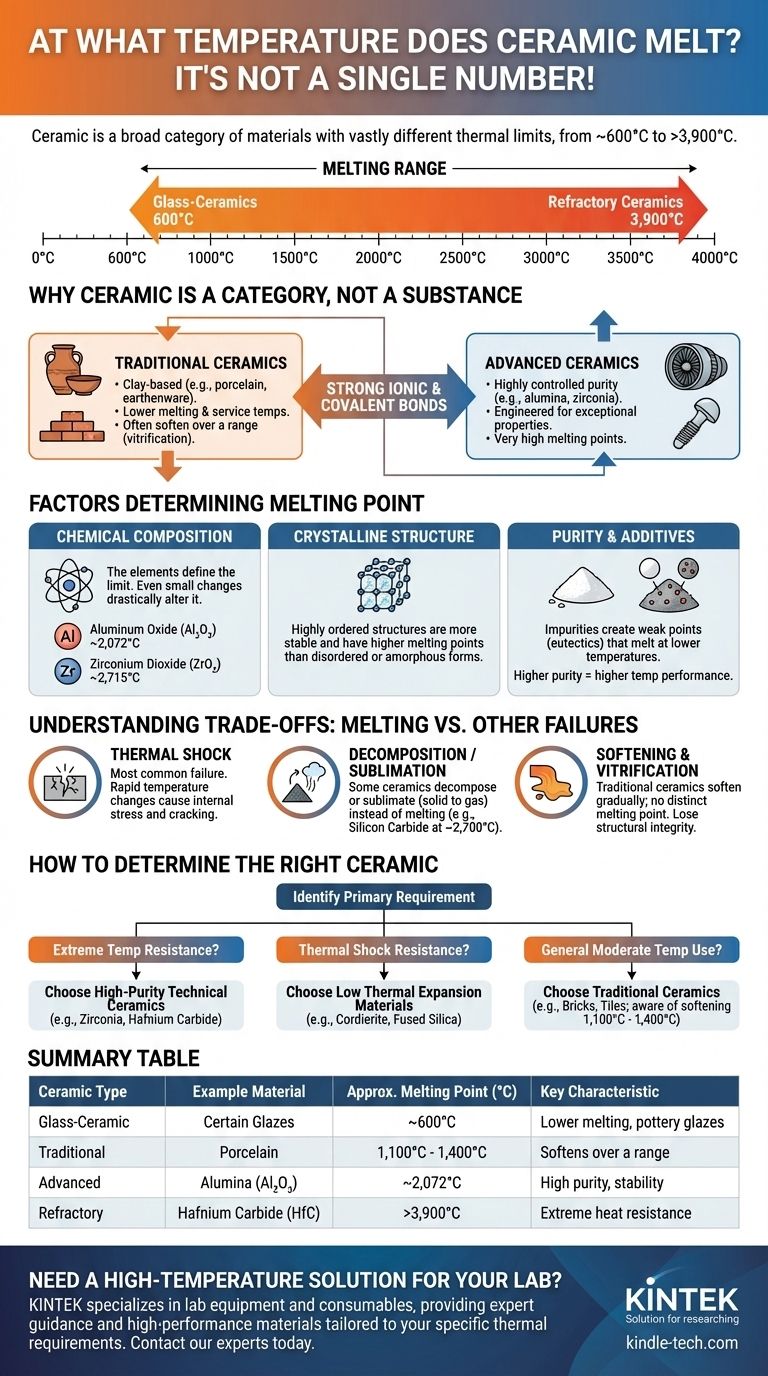

A differenza di un elemento semplice come il ferro, non esiste un unico punto di fusione per la ceramica. Il termine "ceramica" comprende una vasta categoria di materiali le cui temperature di fusione variano drasticamente in base alla loro specifica composizione chimica e struttura. Questo intervallo va da un minimo di 600°C (1.112°F) per alcune vetroceramiche a ben oltre 3.900°C (7.050°F) per le ceramiche refrattarie avanzate come il carburo di afnio.

La domanda cruciale non è "a che temperatura fonde la ceramica", ma piuttosto "qual è la specifica composizione e struttura cristallina della ceramica in questione?". Questi due fattori ne determinano fondamentalmente il comportamento alle alte temperature.

Perché "Ceramica" è una Categoria, Non una Sostanza

Per comprendere i limiti termici, devi prima capire cos'è e cosa non è una ceramica. Questa distinzione è la chiave per selezionare il materiale giusto.

La Definizione di Ceramica

Una ceramica è un materiale solido costituito da un composto inorganico di atomi metallici, non metallici o metalloidi tenuti insieme da forti legami ionici e covalenti. Sono tipicamente formate dall'azione del calore.

Questa ampia definizione include tutto, dalla comune terracotta e mattoni ai componenti avanzati nei motori a reazione e negli impianti medici.

Ceramiche Tradizionali vs. Avanzate

Il mondo delle ceramiche si comprende meglio dividendolo in due gruppi.

Le ceramiche tradizionali sono prodotti a base di argilla come mattoni, porcellana e terracotta. Le loro proprietà sono variabili e generalmente hanno temperature di fusione e di esercizio molto più basse.

Le ceramiche avanzate (chiamate anche ceramiche tecniche o ingegneristiche) sono materiali con purezza e composizione altamente controllate, progettati per proprietà eccezionali. Questo gruppo comprende materiali come allumina, zirconia e carburo di silicio, noti per l'estrema resistenza al calore.

Il Potere dei Legami Chimici

La caratteristica distintiva della maggior parte delle ceramiche è la forza dei loro legami atomici. I legami ionici e covalenti sono significativamente più forti dei legami metallici presenti nei metalli.

Rompere questi potenti legami richiede un'enorme quantità di energia termica, che è la ragione fondamentale per cui le ceramiche hanno punti di fusione così elevati rispetto alla maggior parte dei metalli.

Fattori che Determinano il Punto di Fusione di una Ceramica

La temperatura specifica alla quale una ceramica fonde o si guasta non è un numero casuale. È il risultato diretto della sua composizione interna.

Composizione Chimica

Gli elementi che costituiscono la ceramica sono il fattore più importante. Anche una piccola variazione nella composizione può alterare drasticamente il punto di fusione.

Ad esempio, l'Ossido di Alluminio (Al₂O₃), una ceramica tecnica molto comune, fonde a circa 2.072°C (3.762°F).

Al contrario, il Biossido di Zirconio (ZrO₂), un'altra ceramica avanzata, fonde a una temperatura molto più alta di 2.715°C (4.919°F).

Struttura Cristallina

Anche il modo in cui gli atomi sono disposti in un reticolo rigido e ripetitivo influisce sulla stabilità. Una struttura cristallina strettamente impacchettata e altamente ordinata è più difficile da rompere rispetto a una meno ordinata.

Questo è il motivo per cui una ceramica monocristallina completamente densa avrà tipicamente un punto di fusione più alto e più netto rispetto alla sua forma policristallina in polvere o meno ordinata.

Purezza e Additivi

Le impurità o gli agenti leganti aggiunti intenzionalmente possono creare punti deboli all'interno della struttura ceramica. Questi punti spesso formano "eutettici", che sono miscele che fondono a una temperatura inferiore rispetto ai componenti puri circostanti.

Questo è il motivo per cui un'allumina pura al 99,9% ha prestazioni superiori alle alte temperature rispetto a un grado puro al 94%, che contiene altre fasi vetrose che si ammorbidiscono e fondono molto prima.

Comprendere i Compromessi: Fusione vs. Altri Guasti

Raggiungere il punto di fusione non è l'unico modo in cui un componente ceramico può guastarsi sotto calore. In molte applicazioni reali, altre modalità di guasto sono molto più comuni e si verificano a temperature molto più basse.

Shock Termico

Questa è probabilmente la causa più comune di guasto della ceramica. Lo shock termico si verifica quando un rapido cambiamento di temperatura crea stress interni, causando la fessurazione del materiale.

Una ceramica può avere un punto di fusione di 3.000°C ma frantumarsi a 400°C se riscaldata o raffreddata troppo rapidamente. La sua intrinseca fragilità la rende vulnerabile.

Decomposizione o Sublimazione

Alcune ceramiche non fondono in modo netto a pressione atmosferica. Invece, possono decomporsi nei loro elementi costituenti o sublimare (trasformarsi direttamente da solido a gas).

Il Carburo di Silicio (SiC) ne è un ottimo esempio. Inizia a decomporsi intorno a 2.700°C (4.892°F) piuttosto che trasformarsi in un liquido stabile.

Ammorbidimento e Vetrificazione

Le ceramiche tradizionali a base di argilla raramente hanno un punto di fusione distinto. Invece, si ammorbidiscono su un ampio intervallo di temperature man mano che i loro componenti vetrosi iniziano a fluire.

Questo processo, noto come vetrificazione, è essenziale per la cottura della ceramica, ma significa che non esiste una singola temperatura alla quale il materiale è "fuso". Il materiale perde semplicemente la sua integrità strutturale gradualmente.

Come Determinare la Ceramica Giusta per la Tua Applicazione

Per selezionare il materiale corretto, devi passare dalla categoria generale alle esigenze specifiche del tuo progetto. Consulta sempre la scheda tecnica del produttore per il grado specifico di materiale che stai considerando.

- Se la tua attenzione principale è la resistenza a temperature estreme (es. rivestimenti di forni, crogioli): Cerca ceramiche tecniche ad alta purezza come Zirconia (ZrO₂), Carburo di Afnio (HfC) o Allumina (Al₂O₃) ad alta purezza, poiché queste offrono i punti di fusione più elevati.

- Se la tua attenzione principale è la resistenza allo shock termico (es. scambiatori di calore, parti di motori): Considera materiali progettati per una bassa espansione termica, come Cordierite o Silice Fusa, poiché il punto di fusione da solo è un indicatore scarso delle prestazioni in questi scenari.

- Se la tua attenzione principale è l'uso generale a temperature moderate (es. mattoni, piastrelle): Le ceramiche tradizionali sono adatte, ma tieni presente che si ammorbidiscono e possono guastarsi a temperature molto più basse (spesso 1.100°C - 1.400°C) rispetto alle ceramiche tecniche.

Identificando il tipo specifico di ceramica e le sue reali modalità di guasto, puoi progettare una soluzione affidabile ed efficace.

Tabella Riassuntiva:

| Tipo di Ceramica | Materiale di Esempio | Punto di Fusione Approssimativo (°C) | Caratteristica Chiave |

|---|---|---|---|

| Vetroceramica | Alcuni Smalti | ~600°C | Fusione più bassa, usata in ceramica |

| Tradizionale | Porcellana | 1.100°C - 1.400°C | Si ammorbidisce su un intervallo |

| Avanzata | Allumina (Al₂O₃) | ~2.072°C | Alta purezza, eccellente stabilità |

| Refrattaria | Carburo di Afnio (HfC) | >3.900°C | Resistenza estrema al calore |

Hai bisogno di una soluzione ad alta temperatura per il tuo laboratorio?

Selezionare la ceramica giusta è fondamentale per il successo della tua applicazione. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e materiali ad alte prestazioni su misura per le tue specifiche esigenze termiche. Che tu abbia bisogno di crogioli, rivestimenti per forni o componenti ceramici personalizzati, abbiamo l'esperienza per garantire affidabilità ed efficienza.

Lascia che ti aiutiamo a progettare una soluzione affidabile. Contatta oggi i nostri esperti per discutere il tuo progetto e scoprire come le nostre ceramiche avanzate possono migliorare le prestazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni