Hai investito in un forno a induzione all'avanguardia. Doveva essere la chiave per fusioni più rapide, pulite e coerenti. Invece, è diventato fonte di costante frustrazione.

Un lotto esce perfettamente. Il successivo è contaminato. Le tue bollette energetiche sono più alte del previsto e il tuo team trascorre più tempo a risolvere i problemi del forno che a gestire la produzione. Sei bloccato in un ciclo di incolpare le materie prime, gli operatori o la rete elettrica, ma nulla sembra risolvere permanentemente il problema.

Se questo scenario ti sembra fin troppo familiare, non sei solo. E la radice del problema è probabilmente qualcosa che non hai considerato: potresti star usando lo strumento fondamentalmente sbagliato per il lavoro.

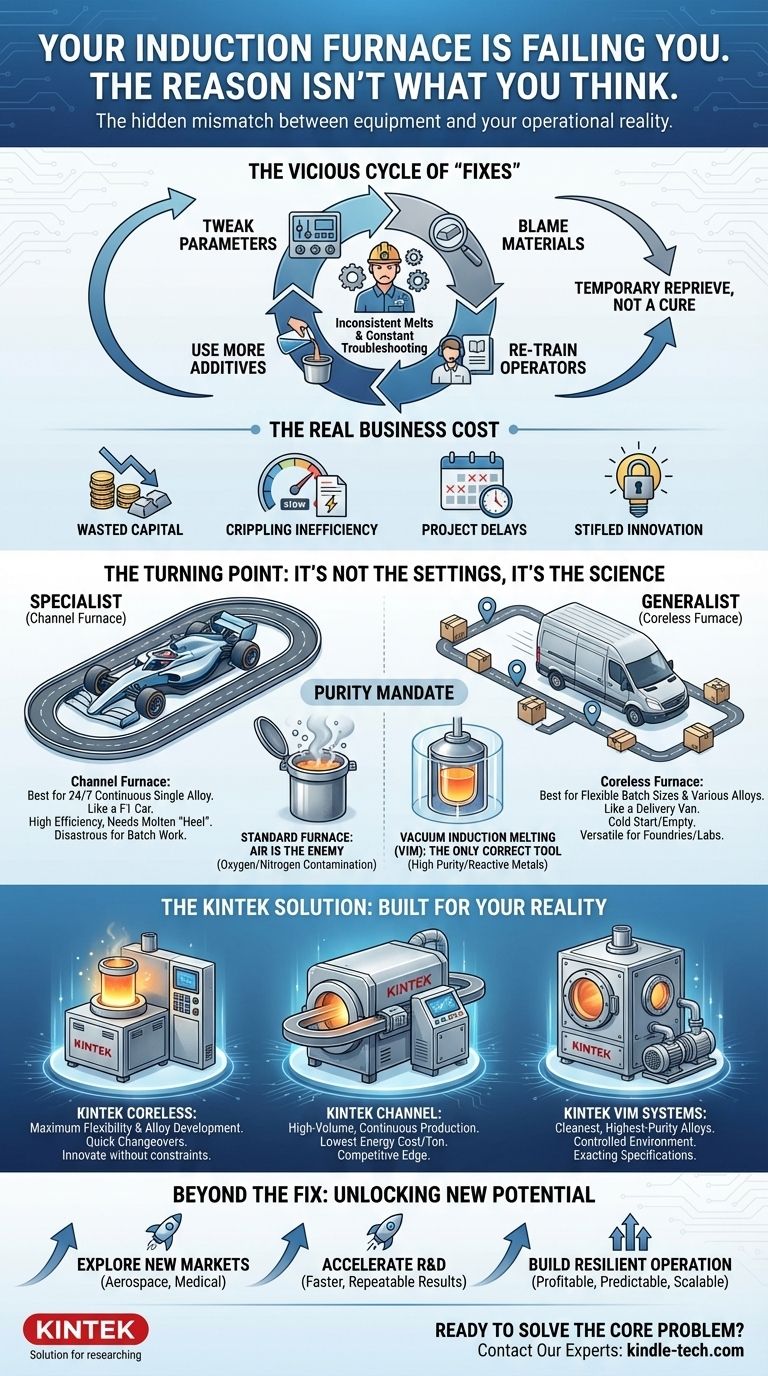

Il Circolo Vizioso di "Riparazioni" che Non Funzionano Mai

Di fronte a risultati di fusione incoerenti, laboratori e fonderie tendono a cadere in un modello prevedibile di risoluzione dei problemi. Potrebbero:

- Regolare i parametri: Modificare cicli di potenza, tempi di attesa e impostazioni di temperatura, sperando di trovare una combinazione magica.

- Incolpare i materiali: Mettere in discussione la qualità del rottame o del lingotto, portando a costosi cambi di fornitori.

- Riaddestrare gli operatori: Supponendo che il problema sia un errore umano, portando a frustrazione e nessun miglioramento nei risultati.

- Usare più additivi: Tentare di correggere la contaminazione con più flussi o disossidanti, il che aggiunge costi e complessità.

Sebbene queste azioni possano offrire un sollievo temporaneo, l'incoerenza ritorna sempre. Questo perché sono tentativi di trattare i sintomi, non la malattia sottostante.

Il Reale Costo Aziendale di uno Strumento Inadeguato

Questo non è solo un mal di testa tecnico; è una significativa responsabilità aziendale. Un forno inadeguato porta direttamente a:

- Capitale sprecato: Migliaia di dollari in leghe di alto valore possono essere rese inutilizzabili da una singola fusione contaminata.

- Inefficienza paralizzante: L'eccessivo consumo di energia dovuto all'uso di un forno inefficiente per il tuo processo intacca direttamente i tuoi margini di profitto.

- Ritardi nei progetti: L'incapacità di produrre materiale coerente e di alta qualità ritarda le tempistiche di produzione e danneggia la tua reputazione con i clienti.

- Innovazione soffocata: Non puoi sviluppare con fiducia nuovi prodotti o lavorare con nuove leghe sensibili se non puoi fidarti del tuo processo più fondamentale.

Il problema non è che il tuo forno sia "cattivo". Il problema è che il suo design di base potrebbe essere fondamentalmente in conflitto con i tuoi obiettivi operativi.

Il Punto di Svolta: Non Sono le Impostazioni, È la Scienza

Il segreto per risolvere questo problema sta nel capire che non tutti i forni a induzione sono creati uguali. La scelta tra i due tipi principali - a nucleo (Coreless) e a canale (Channel) - è la decisione più importante che puoi prendere, poiché detta tutto sul tuo processo.

Lo Specialista vs. Il Generalista: Forni a Canale vs. a Nucleo

Pensala come la scelta di un veicolo. Non useresti un'auto di Formula 1 (uno specialista altamente efficiente) per un percorso di consegna con più fermate. E non useresti un furgone da consegna (un generalista flessibile) per vincere una gara.

-

Il Forno a Canale è lo Specialista: Funziona come un trasformatore, utilizzando un nucleo di ferro per riscaldare un anello continuo e chiuso di metallo fuso. È estremamente efficiente dal punto di vista energetico per fondere volumi enormi di una singola lega, 24 ore su 24, 7 giorni su 7. Tuttavia, deve sempre mantenere una "base" di metallo fuso per funzionare. Tentare di usarlo per leghe diverse o piccoli lotti è disastrosamente inefficiente e impraticabile. Se stai lavorando a lotti con un forno a canale, stai combattendo la sua stessa natura.

-

Il Forno a Nucleo è il Generalista: Funziona posizionando il metallo direttamente in un crogiolo e riscaldandolo dall'interno tramite un campo magnetico. Può essere avviato da freddo e svuotato completamente. Questo lo rende incredibilmente flessibile per fondere varie leghe ed eseguire diversi lotti. È lo strumento perfetto per fonderie e laboratori che necessitano di versatilità. Tuttavia, per un'operazione 24/7 su lega singola, può essere meno efficiente dal punto di vista energetico rispetto a un forno a canale.

Le comuni "riparazioni" falliscono perché non puoi regolare un forno a canale per comportarsi come uno a nucleo, o viceversa. I loro principi fisici sono diversi.

Il Mandato di Purezza: Quando l'Aria è il Nemico

Una discrepanza simile si verifica quando si tratta di metalli ad alta purezza o reattivi come il titanio o le superleghe. Se il tuo prodotto finale richiede purezza assoluta, ma stai usando un forno standard che fonde all'aria aperta, stai combattendo una battaglia persa contro la contaminazione da ossigeno e azoto. Nessuna quantità di flusso può risolvere questo. Per queste applicazioni, un forno a Fusione a Induzione Sottovuoto (VIM), che fonde il materiale all'interno di un vuoto, non è un lusso, ma è l'unico strumento corretto.

La Soluzione Incarnata: Un Forno Costruito per la Tua Realtà

Il vero successo deriva dall'allineare il design di base della tua attrezzatura con la tua realtà operativa. La soluzione non è un'altra "riparazione", ma una scelta strategica basata su una corretta diagnosi del problema.

È qui che inizia la filosofia di KINTEK. Comprendiamo che un forno non è solo un pezzo di hardware; è il cuore del tuo processo metallurgico. Le nostre attrezzature non sono progettate per essere una soluzione "taglia unica", ma una risposta precisa a una specifica sfida operativa.

- Per la massima flessibilità e sviluppo di leghe, i nostri Forni a Induzione a Nucleo sono progettati per essere svuotati, puliti e cambiati rapidamente, consentendo al tuo laboratorio di innovare senza vincoli.

- Per la produzione continua ad alto volume dove l'efficienza è fondamentale, i nostri Forni a Induzione a Canale forniscono il minor costo energetico per tonnellata possibile, dandoti un vantaggio competitivo critico.

- Per produrre le leghe più pulite e di altissima purezza per uso aerospaziale o medicale, i nostri Sistemi di Fusione a Induzione Sottovuoto (VIM) forniscono l'ambiente controllato necessario per eliminare la contaminazione e raggiungere specifiche rigorose.

Non vendiamo solo attrezzature; forniamo l'esperienza per garantire che lo strumento che scegli sia perfettamente adatto al lavoro che devi svolgere.

Oltre la Riparazione: Sbloccare Nuovo Potenziale

Quando smetti di combattere la tua attrezzatura e inizi a usare lo strumento giusto, succede qualcosa di straordinario. L'energia che un tempo spendevi per la risoluzione dei problemi viene reindirizzata all'innovazione.

- Esplora Nuovi Mercati: Con il forno giusto, puoi affrontare con sicurezza progetti con nuove leghe impegnative o qualificarti per contratti di alto valore in settori esigenti come l'aerospaziale e il medicale.

- Accelera R&S: Il tuo team di ricerca e sviluppo può ottenere risultati affidabili e ripetibili, accorciando drasticamente il ciclo di sviluppo di nuovi materiali e prodotti.

- Costruisci un'Operazione Resiliente: Con un processo di fusione prevedibile, efficiente e affidabile, la tua intera operazione diventa più redditizia, prevedibile e scalabile.

La tua sfida non riguarda solo la fusione dei metalli; riguarda la costruzione di un'operazione più resiliente, innovativa e redditizia. Il viaggio inizia con la scelta della giusta base. Se sei pronto a smettere di trattare i sintomi e finalmente risolvere il problema principale, il nostro team di esperti è qui per aiutarti a diagnosticare le tue esigenze e progettare una soluzione su misura. Parliamo di come l'attrezzatura giusta possa risolvere non solo i tuoi problemi tecnici immediati, ma sbloccare il pieno potenziale del tuo team. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola da 1800℃ per laboratorio

Articoli correlati

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni