Hai trascorso giorni, forse settimane, lavorando un componente secondo specifiche rigorose. Ogni dimensione è perfetta. Lo metti nel forno per il suo trattamento termico finale, fiducioso nel tuo processo. Ma quando apri lo sportello, il tuo cuore affonda. Il pezzo un tempo splendente è ora coperto da una scaglia scura e friabile. La superficie è rovinata, le dimensioni sono errate e tutto quel meticoloso lavoro è stato vanificato nell'ultimo passaggio.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

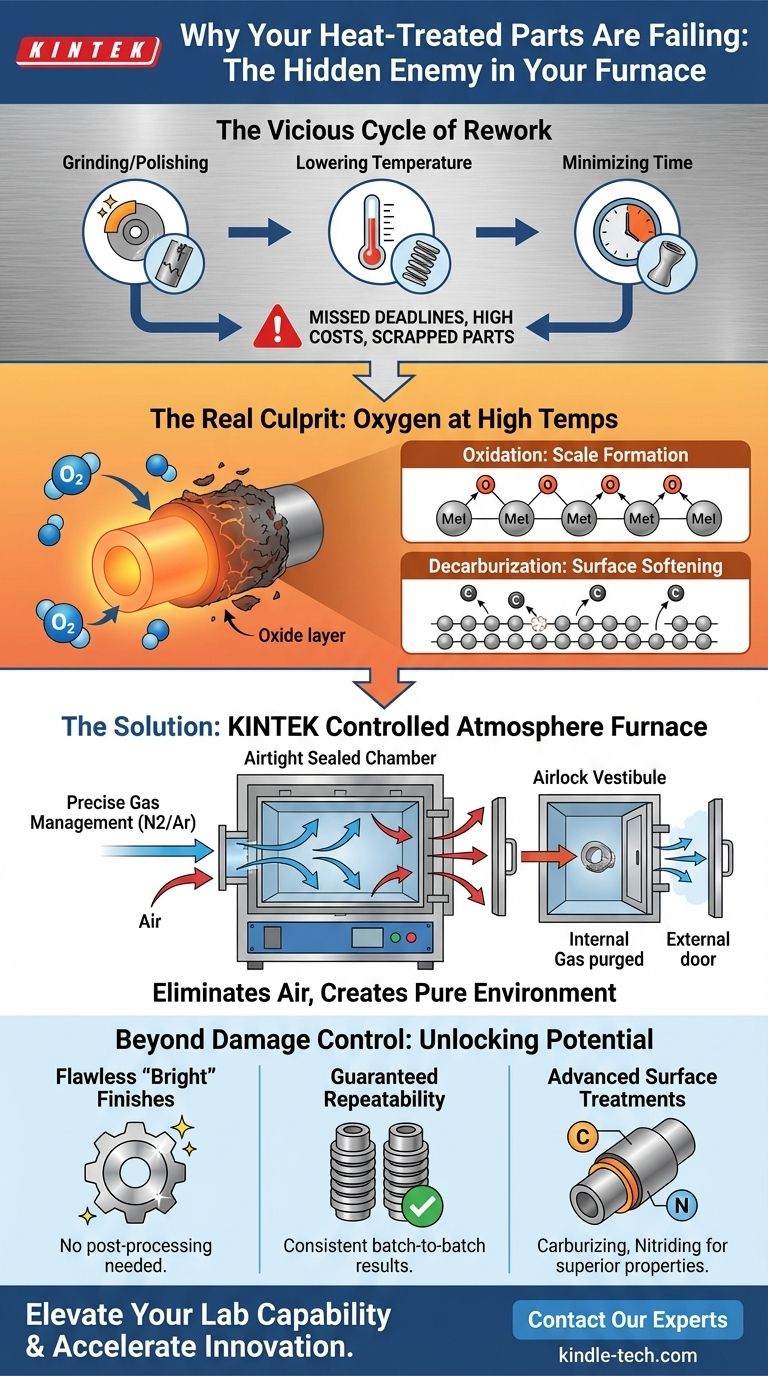

Il Circolo Vizioso della Rielaborazione: Perché "Abbastanza Buono" Non Funziona

Per laboratori e team di ricerca e sviluppo, questo è un incubo ricorrente. La risposta immediata è spesso una serie di frustranti compromessi.

Potresti provare:

- Smerigliare o lucidare via la scaglia, ma ciò aggiunge un costoso passaggio di post-lavorazione e spesso rovina le precise dimensioni e la finitura superficiale del pezzo.

- Abbassare la temperatura, ma ciò non riesce a raggiungere la durezza o le proprietà metallurgiche richieste.

- Minimizzare il tempo nel forno, ma ciò porta a un trattamento incoerente e incompleto.

Queste non sono soluzioni; sono rattoppi. Ogni tentativo è una scommessa e i risultati sono raramente ripetibili. Questa incoerenza ha significative conseguenze commerciali: le scadenze dei progetti vengono mancate, i costi dei materiali aumentano vertiginosamente a causa dei pezzi scartati e l'affidabilità del tuo prodotto finale è compromessa. Sei intrappolato in un ciclo di rielaborazione, combattendo costantemente i sintomi senza mai risolvere il problema principale.

Il Vero Colpevole Non È il Calore, Ma l'Aria

Ecco il punto di svolta nella comprensione di questo problema: il problema non è il calore in sé. È l'ambiente in cui stai riscaldando.

Un forno standard funziona in aria ambiente. A temperatura ambiente, l'aria è innocua. Ma ad alte temperature, si trasforma in un aggressivo agente chimico. L'ossigeno nell'aria attacca violentemente la superficie del tuo materiale. Ciò innesca due reazioni distruttive:

- Ossidazione: L'ossigeno si combina con il metallo per formare uno strato di scaglia (ossido). Questo è il rivestimento friabile e scolorito che rovina la tua finitura superficiale e l'accuratezza dimensionale.

- Decarburazione: Per gli acciai, l'ossigeno reagisce con il carbonio dalla superficie e lo rimuove, rendendola più morbida e debole, l'esatto contrario di ciò che la maggior parte dei trattamenti termici mira a ottenere.

Le "soluzioni comuni" menzionate in precedenza sono destinate a fallire perché non affrontano questo attacco chimico fondamentale. Stai cercando di eseguire un'operazione delicata in un ambiente contaminato e ostile. È come cercare di eseguire un intervento chirurgico sterile in una tempesta di polvere. Non importa quanto tu sia abile, l'ambiente saboterà i tuoi risultati.

Dal Combattere i Sintomi alla Cura della Malattia: Lo Strumento Giusto

Per ottenere risultati puliti, coerenti e affidabili, devi smettere di combattere i sintomi dell'ossidazione e invece eliminare la causa: l'aria stessa.

Ciò richiede uno strumento progettato non solo per riscaldare, ma per creare un ambiente perfettamente controllato e puro. Questo è l'intero principio alla base di un forno a atmosfera controllata. Non è solo un miglioramento incrementale rispetto a un forno standard; è un approccio fondamentalmente diverso, ingegnerizzato da zero per risolvere il problema della contaminazione atmosferica.

Questo è esattamente il motivo per cui i forni a atmosfera controllata di KINTEK sono così efficaci. Sono la risposta diretta e ingegnerizzata al problema della contaminazione dell'aria:

- Una Camera Sigillata Ermeticamente: La prima e più critica caratteristica è il suo corpo ermeticamente sigillato. Questo agisce come una fortezza impenetrabile, impedendo all'aria esterna distruttiva di infiltrarsi e contaminare il tuo processo.

- Gestione Precisa dei Gas: Il sistema espelle attivamente tutta l'aria e la sostituisce con un gas inerte specifico come azoto o argon. Questa atmosfera protettiva è completamente non reattiva, garantendo che la superficie del tuo pezzo rimanga incontaminata e inalterata dall'inizio alla fine.

- Vestibolo a Airlock: Per caricare o scaricare pezzi senza avvelenare l'intero forno con aria, viene utilizzata una camera anteriore "airlock". Il tuo pezzo entra nel vestibolo, l'aria viene espulsa, viene riempito con il gas protettivo, e solo allora lo sportello della camera di riscaldamento principale si apre.

Un forno KINTEK non è solo una scatola che si scalda. È un sistema completo di controllo ambientale, progettato con una profonda comprensione della chimica sottostante che causa il fallimento dei pezzi.

Oltre il Controllo dei Danni: Sbloccare l'Ingegneria Avanzata dei Materiali

Una volta che non stai più solo cercando di prevenire i danni, si apre un mondo di nuove possibilità. Un forno a atmosfera controllata si trasforma da strumento difensivo a potente strumento per l'ingegneria proattiva delle superfici.

Con la minaccia dell'ossidazione completamente rimossa, ora puoi:

- Ottenere Finiture "Brillanti" Impeccabili: Produrre pezzi che escono dal forno puliti e brillanti come quando sono entrati, eliminando la necessità di costose e dannose post-lavorazioni.

- Garantire la Ripetibilità: Poiché l'ambiente chimico è identico per ogni singola esecuzione, si ottiene una coerenza impareggiabile da lotto a lotto, garantendo tassi di qualificazione più elevati e dati più affidabili per la R&S.

- Eseguire Trattamenti Superficiali Avanzati: Puoi andare oltre la semplice protezione e alterare intenzionalmente la superficie di un materiale. Introducendo specifici gas attivi, puoi eseguire processi come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per creare uno strato superficiale incredibilmente duro e resistente all'usura su un componente, mantenendo un nucleo più tenace e duttile. Questo livello di scienza dei materiali è semplicemente impossibile in un forno standard.

Risolvere questo vecchio e frustrante problema non solo ti fa risparmiare tempo e denaro sulla rielaborazione. Eleva la capacità stessa del tuo laboratorio, permettendoti di sviluppare materiali più avanzati, migliorare le prestazioni del prodotto e accelerare la tua linea temporale di innovazione.

I tuoi progetti richiedono precisione dall'inizio alla fine. Non lasciare che l'ultimo passaggio sia fonte di fallimento. Se sei pronto a superare la lotta contro i sintomi e iniziare a ottenere risultati perfetti e ripetibili, parliamo di come il giusto controllo atmosferico può trasformare il tuo lavoro. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Articoli correlati

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- L'arte dell'assenza: perché i materiali avanzati richiedono forni sottovuoto

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura