Informazioni sui forni a tubi da laboratorio

1 anno fa

Introduzione ai forni a tubi

Applicazioni e usi

I forni a tubi sono apparecchiature di riscaldamento molto versatili, ampiamente utilizzate sia in ambito industriale che nei laboratori di ricerca. Le loro applicazioni abbracciano diverse discipline, rendendoli strumenti indispensabili per vari processi.

Applicazioni industriali

Nel settore industriale, i forni a tubi sono utilizzati principalmente in:

-

Metallurgia: Per il trattamento termico e la ricottura dei metalli per migliorarne le proprietà meccaniche e la durata.

-

Ceramica: Nella cottura e sinterizzazione di materiali ceramici per ottenere le proprietà fisiche e chimiche desiderate.

-

Sintesi chimica: Per la produzione di prodotti chimici e catalizzatori di elevata purezza, garantendo un controllo preciso della temperatura.

Usi di laboratorio

Nei laboratori di ricerca, i forni a tubi sono fondamentali per:

-

Scienza dei materiali: Condurre esperimenti sulle proprietà dei materiali in condizioni termiche controllate.

-

Ricerca farmaceutica: Sintesi e trattamento di composti farmaceutici ad alte temperature.

-

Studi ambientali: Analisi degli effetti delle alte temperature su campioni ambientali, come il suolo o i materiali di scarto.

Processi specifici

Alcuni processi specifici facilitati dai forni a tubi includono:

-

Ricottura: Un processo utilizzato per ridurre la durezza del metallo, migliorare la lavorabilità e aumentare le proprietà meccaniche.

-

Sinterizzazione: Metodo utilizzato per creare oggetti da polveri riscaldandole fino a poco meno del loro punto di fusione e facendole legare tra loro.

-

Pirolisi: Processo di decomposizione termica utilizzato nell'analisi chimica per scomporre materiali organici complessi in composti più semplici.

Queste applicazioni e utilizzi versatili evidenziano il ruolo critico dei forni a tubi nel progresso tecnologico e scientifico in vari campi.

![Ceramica]()

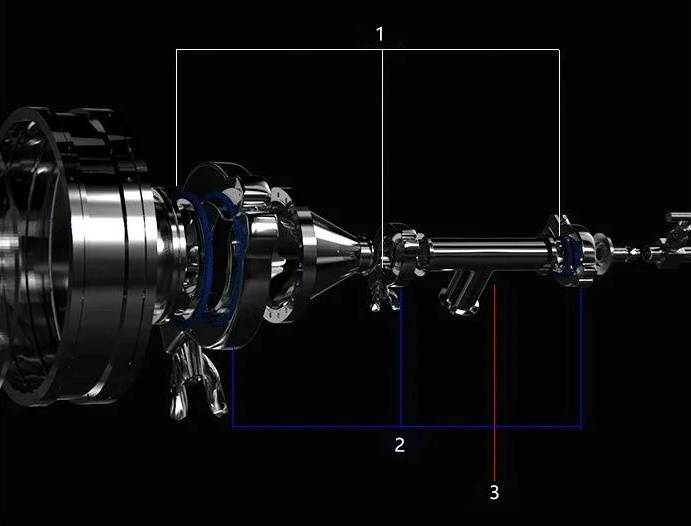

Struttura e componenti

Guscio e isolamento

L'involucro di un forno a tubi da laboratorio è in genere costruito con materiali di alta qualità, come l'acciaio inossidabile o la lega di alluminio. Questi materiali vengono scelti per la loro eccezionale durata e resistenza alla corrosione, garantendo che il forno possa sopportare le condizioni difficili che spesso si incontrano in laboratorio. L'acciaio inossidabile, in particolare, offre una robusta combinazione di forza e resistenza al degrado chimico e fisico, che lo rende una scelta ideale per il rivestimento del forno.

Oltre al guscio, gli strati isolanti svolgono un ruolo fondamentale per le prestazioni del forno. Questi strati sono progettati per ridurre al minimo la perdita di energia, migliorando così l'efficienza complessiva del forno. Riducendo la dispersione di calore, l'isolamento assicura che una parte maggiore del calore generato venga trattenuta all'interno del forno, con conseguente controllo della temperatura più costante e riduzione del consumo energetico. Questo non solo contribuisce a risparmiare sui costi, ma si allinea anche alle moderne pratiche di sostenibilità, rendendo i forni a tubi una scelta ecologica per laboratori e industrie.

Dispositivi di riscaldamento

Gli elementi di riscaldamento dei forni a tubi da laboratorio sono fondamentali per raggiungere le alte temperature richieste per le varie applicazioni. Questi elementi includono

fili di resistenza

,

barre di carbonio e silicio

e

barre di silicio molibdeno

. Ciascuno di questi componenti svolge un ruolo distinto nel processo di riscaldamento, assicurando che il forno possa raggiungere e mantenere le temperature necessarie per gli esperimenti e i processi industriali.

-

Fili di resistenza: Sono fondamentali per convertire l'energia elettrica in calore. Sono progettati per avere un'elevata resistenza, che consente loro di generare un calore significativo quando una corrente li attraversa. Il posizionamento strategico di questi fili all'interno del forno garantisce un riscaldamento uniforme, fondamentale per ottenere risultati costanti.

-

Barre di carbonio al silicio: Conosciute per la loro durata e resistenza alle alte temperature, le barre di carbone di silicio sono essenziali per i processi che richiedono temperature elevate e prolungate. Possono operare in modo efficiente a temperature superiori a 1.400°C, rendendole ideali per applicazioni in metallurgia e ceramica.

-

Barre di silicio molibdeno: Queste barre offrono un equilibrio tra capacità ad alta temperatura e longevità. Sono particolarmente efficaci in ambienti in cui l'ossidazione è un problema, in quanto formano uno strato protettivo che impedisce l'ulteriore ossidazione. Questo le rende adatte all'uso in atmosfere che includono ossigeno.

La scelta degli elementi riscaldanti non è arbitraria, ma dipende dai requisiti specifici del processo, tra cui l'intervallo di temperatura desiderato e la natura dei materiali da lavorare. La combinazione di questi elementi garantisce che il forno tubolare possa fornire le condizioni di riscaldamento precise necessarie per un'ampia gamma di applicazioni.

![Filo di resistenza]()

Sistema di controllo

Il sistema di controllo di un forno tubolare da laboratorio è fondamentale per mantenere un'efficienza e una precisione operative ottimali. Questo sistema è responsabile della gestione di diversi parametri critici, tra cui la potenza di riscaldamento e la regolazione della temperatura, per garantire il funzionamento del forno entro le specifiche predefinite.

Una delle funzioni chiave del sistema di controllo è mantenere una distribuzione stabile e uniforme della temperatura all'interno del forno. Ciò si ottiene grazie a sofisticati algoritmi che monitorano e regolano continuamente gli elementi riscaldanti, garantendo il mantenimento della temperatura desiderata indipendentemente dalle fluttuazioni esterne. Ad esempio, il sistema è in grado di regolare dinamicamente la potenza fornita agli elementi riscaldanti in base alle letture della temperatura in tempo reale, evitando così il surriscaldamento o il surriscaldamento.

Inoltre, il sistema di controllo è dotato di funzioni di sicurezza avanzate che proteggono sia il forno che gli operatori. Queste caratteristiche includono meccanismi di spegnimento automatico che si attivano in caso di improvvisi sbalzi di tensione o se la temperatura supera i limiti di sicurezza. Inoltre, il sistema può essere programmato per seguire profili di temperatura specifici per diversi requisiti sperimentali, offrendo un elevato grado di flessibilità e personalizzazione.

In sintesi, il sistema di controllo non è solo un meccanismo di regolazione, ma uno strumento di gestione completo che assicura che il forno tubolare da laboratorio funzioni in modo efficiente, sicuro e con la massima precisione.

![Sistema di controllo]()

Vantaggi dei forni a tubi

Uniformità della temperatura

Garantire l'uniformità della temperatura all'interno del contenitore è un aspetto critico del funzionamento del forno a tubi. Gli elementi riscaldanti sono posizionati meticolosamente per ottenere una distribuzione uniforme della temperatura nell'intera area di lavoro. Questo posizionamento strategico è essenziale per mantenere l'integrità e l'efficacia dei processi condotti all'interno del forno.

Precisione e conformità della temperatura

L'uniformità della temperatura nei forni tubolari è spesso specificata con tolleranze rigorose per soddisfare gli standard industriali. Ad esempio, la conformità ai requisiti AMS 2750D garantisce che il forno operi entro deviazioni di temperatura accettabili:

|

Intervallo di temperatura

|

Tolleranza

|

Conformità Standard

|

|

300-600°F

|

±20°F

|

AMS 2750D, Classe 4

|

|

600-900°F

|

±15°F

|

AMS 2750D, Classe 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D, Classe 2

|

Progettazione e ottimizzazione della zona calda

La progettazione della zona calda svolge un ruolo fondamentale nel raggiungimento dell'uniformità della temperatura. Fattori come il design dell'isolamento, le aperture necessarie per i componenti e i modelli di flusso del gas influenzano in modo significativo la distribuzione della temperatura. Ad esempio, un isolamento inadeguato o un flusso di gas non corretto possono portare a incongruenze di temperatura, in particolare nelle sezioni posteriore e anteriore della zona calda.

Per attenuare questi problemi, i moderni forni a tubi spesso incorporano più zone di riscaldamento. Ciascuna zona può essere controllata in modo indipendente per regolare e regolare la potenza assorbita, garantendo un profilo di temperatura più equilibrato e uniforme. Questo approccio di riscaldamento a più zone è particolarmente vantaggioso per affrontare le variazioni intrinseche di perdita di calore dalla parte anteriore a quella posteriore della zona calda.

Efficienza dello spazio

I forni a tubi si distinguono per la loro capacità di massimizzare l'efficienza dello spazio, soprattutto se confrontati con altri tipi di apparecchiature di riscaldamento. Questa efficienza non è solo una questione di design compatto, ma anche il riflesso di configurazioni interne ottimizzate.

Fattori chiave che contribuiscono all'efficienza dello spazio

-

Design compatto: I forni a tubi sono intrinsecamente compatti, il che consente di inserirli in spazi di laboratorio ridotti senza compromettere la funzionalità. Questa compattezza è ottenuta grazie a un design snello che riduce al minimo l'ingombro non necessario, massimizzando l'uso dello spazio disponibile.

-

Elementi di riscaldamento strategici: Il posizionamento degli elementi riscaldanti all'interno dei forni a tubo è stato pianificato meticolosamente per garantire l'utilizzo efficace dell'intero volume interno. A differenza dei forni più grandi, di tipo scatolato, che possono avere uno spazio sottoutilizzato a causa della loro struttura più ingombrante, i forni a tubi fanno sì che ogni centimetro cubo conti.

-

Isolamento efficiente: Le tecniche di isolamento avanzate migliorano ulteriormente l'efficienza dello spazio dei forni a tubi. Un isolamento di alta qualità non solo riduce le perdite di energia, ma consente anche di progettare forni più compatti, poiché è necessario meno spazio per ottenere lo stesso livello di prestazioni termiche.

Confronto con i forni a cassetta

|

Caratteristiche

|

Forno a tubo

|

Forno a cassetta

|

|

Dimensioni fisiche

|

Più compatto

|

Più grande e più ingombrante

|

|

Utilizzo dello spazio

|

Altamente efficiente, ogni spazio viene utilizzato

|

Meno efficiente, richiede più spazio

|

|

Elementi di riscaldamento

|

Posizionati strategicamente per un utilizzo ottimale

|

Possono avere zone di riscaldamento sottoutilizzate

|

|

Isolamento

|

Design avanzato e compatto

|

Di base, richiede più spazio a parità di prestazioni

|

In sintesi, i forni a tubi eccellono in termini di efficienza dello spazio grazie alla combinazione di un design compatto con un posizionamento strategico degli elementi riscaldanti e tecniche di isolamento avanzate. Questo li rende una scelta ideale per i laboratori e le industrie in cui lo spazio è limitato.

Facilità di funzionamento

I sistemi di controllo avanzati dei forni tubolari da laboratorio facilitano il funzionamento intelligente e il monitoraggio a distanza, migliorando notevolmente la facilità d'uso. Questi sistemi sono progettati per essere intuitivi, consentendo agli operatori di gestire facilmente la potenza di riscaldamento, la regolazione della temperatura e altri parametri critici. L'integrazione di interfacce digitali e controllori logici programmabili (PLC) garantisce l'esecuzione di operazioni anche complesse con una formazione minima.

Le funzionalità di monitoraggio remoto sono particolarmente utili in laboratorio, dove l'accesso ai dati in tempo reale è fondamentale. Gli operatori possono controllare le prestazioni del forno a distanza, regolando le impostazioni secondo necessità senza interagire fisicamente con l'apparecchiatura. Questo non solo migliora la sicurezza, ma consente anche un funzionamento continuo, ottimizzando la produttività.

Inoltre, la facilità d'uso di questi sistemi di controllo riduce la probabilità di errori operativi. I cicli di riscaldamento pre-programmati e i protocolli di sicurezza automatici semplificano ulteriormente il processo operativo, rendendo i forni tubolari accessibili a una più ampia gamma di utenti, dai professionisti esperti agli operatori alle prime armi.

Efficienza energetica

I forni a tubi sono progettati per ottimizzare il consumo energetico, con conseguente riduzione dei costi nel corso della loro vita operativa. Questa efficienza è ottenuta grazie a diverse caratteristiche progettuali e strategie operative fondamentali.

In primo luogo, gli strati isolanti all'interno del forno sono progettati meticolosamente per ridurre al minimo le perdite di calore. Questi strati, spesso composti da materiali ad alte prestazioni, assicurano che l'energia termica generata dagli elementi riscaldanti venga trattenuta all'interno della camera del forno, riducendo così l'energia complessiva necessaria per mantenere le temperature desiderate.

In secondo luogo, il posizionamento strategico degli elementi riscaldanti, come i fili di resistenza, le barre di carbonio al silicio e le barre di molibdeno al silicio, contribuisce a una distribuzione più uniforme del calore. Questa uniformità non solo migliora la qualità del processo di riscaldamento, ma garantisce anche un uso più efficace dell'energia, evitando punti caldi e sprechi di energia.

Inoltre, i sistemi di controllo avanzati integrati nei forni a tubi svolgono un ruolo cruciale nell'efficienza energetica. Questi sistemi gestiscono con precisione parametri quali la potenza di riscaldamento e la regolazione della temperatura, assicurando che il forno funzioni a livelli ottimali. Il funzionamento intelligente e le funzionalità di monitoraggio remoto migliorano ulteriormente l'efficienza, consentendo regolazioni in tempo reale e manutenzione preventiva, riducendo così il consumo energetico e prolungando la durata dell'apparecchiatura.

In sintesi, i forni a tubi non solo sono progettati per ridurre al minimo il consumo energetico, ma anche per massimizzare l'efficienza di ogni aspetto operativo, con conseguenti significativi risparmi sui costi e benefici per l'ambiente.

![forno a tubo]()

Installazione e configurazione

Installazione del forno

La corretta installazione di un forno è una fase cruciale che ne garantisce la longevità e le prestazioni ottimali. Il posizionamento iniziale deve avvenire su una piattaforma stabile e piana per evitare qualsiasi sollecitazione o movimento eccessivo che potrebbe compromettere l'integrità del forno. Questa stabilità è essenziale per mantenere un controllo preciso della temperatura e prevenire potenziali rischi per la sicurezza.

Prima di accendere il forno, è necessaria un'ispezione approfondita per assicurarsi che il sito di installazione sia libero da detriti e materiali infiammabili. Questa precauzione non solo protegge il forno, ma riduce anche il rischio di incendi o altri incidenti. Inoltre, l'area circostante deve essere libera per consentire un'adeguata ventilazione, fondamentale per dissipare il calore e prevenire il surriscaldamento.

Per illustrare l'importanza di questi passaggi, considerate la seguente lista di controllo per un'installazione sicura ed efficace del forno:

-

Stabilità della piattaforma: Assicurarsi che la piattaforma sia in piano e in grado di sostenere il peso del forno.

-

Sito privo di detriti: Liberare l'area da detriti, polvere o materiali infiammabili.

-

Ventilazione: Assicurarsi che il luogo di installazione consenta un'adeguata dissipazione del calore e circolazione dell'aria.

Attenendosi a queste linee guida, è possibile migliorare notevolmente la sicurezza e l'efficienza del forno, garantendone il funzionamento al massimo delle prestazioni per gli anni a venire.

Installazione del controllore

L'installazione del sistema di controllo di un forno a tubi da laboratorio comporta diverse fasi critiche, a cominciare dal collegamento dell'alimentazione elettrica. Si tratta di una fase fondamentale che garantisce il funzionamento efficiente e sicuro del forno. L'alimentazione deve essere cablata correttamente al pannello di controllo, rispettando tutte le linee guida di sicurezza elettrica per evitare rischi come scosse elettriche o incendi.

Successivamente, la termocoppia, un componente cruciale per la misurazione e il controllo della temperatura, deve essere inserita e fissata correttamente. Il posizionamento della termocoppia è fondamentale per ottenere letture precise della temperatura, in quanto influenza direttamente la capacità del forno di mantenere temperature precise. In genere, la termocoppia viene collocata in un'apposita fessura all'interno della camera del forno, assicurando il contatto diretto con gli elementi riscaldanti per fornire dati sulla temperatura in tempo reale.

Il fissaggio della termocoppia comporta il serraggio della stessa con gli strumenti appropriati per evitare qualsiasi movimento che potrebbe comprometterne l'accuratezza. Questa fase è essenziale per garantire che il sistema di controllo possa rispondere prontamente a qualsiasi fluttuazione della temperatura, mantenendo così le condizioni di riscaldamento desiderate all'interno del forno.

In sintesi, collegare l'alimentazione e assicurarsi che la termocoppia sia inserita e fissata correttamente sono fasi cruciali nella configurazione del sistema di controllo. Queste azioni non solo facilitano il funzionamento del forno, ma contribuiscono anche alla sua efficienza e sicurezza complessiva.

Installazione della flangia

L'installazione della flangia è una fase cruciale nell'allestimento di un forno a tubi da laboratorio, in quanto garantisce un collegamento sicuro ed ermetico per il tubo del forno. Il processo prevede diverse fasi meticolose per garantire l'integrità e la funzionalità del sistema.

-

Inserimento del tubo del forno: Iniziare inserendo con cura il tubo del forno nella fessura designata sulla flangia. Assicurarsi che il tubo sia allineato correttamente per evitare qualsiasi disallineamento che potrebbe compromettere la tenuta.

-

Fissaggio con O-ring: Una volta posizionato il tubo, posizionare gli O-ring intorno al bordo esterno del tubo. Questi O-ring fungono da guarnizione primaria, impedendo perdite di gas e garantendo una tenuta perfetta. È fondamentale utilizzare O-ring realizzati con materiali compatibili con le condizioni operative del forno per evitare che si degradino nel tempo.

-

Fissare i morsetti: Dopo aver posizionato gli O-ring, utilizzare i morsetti per fissare la flangia al tubo del forno. I morsetti devono essere serrati in modo uniforme per evitare distorsioni o pressioni non uniformi sugli O-ring. Questa fase è essenziale per mantenere l'integrità strutturale e garantire una tenuta adeguata.

-

Ispezione finale: Prima di procedere, eseguire un'ispezione approfondita dell'installazione della flangia. Verificare che non vi siano segni di disallineamento, morsetti allentati o O-ring danneggiati. Potrebbe essere necessario un serraggio finale dei morsetti per garantire che tutto sia sicuro.

Seguendo questi passaggi dettagliati, è possibile garantire il successo dell'installazione della flangia, fondamentale per il corretto funzionamento e la sicurezza del forno a tubi da laboratorio.

![Flangia]()

Precauzioni operative

Uso e manutenzione iniziali

Prima del primo utilizzo di un forno a tubi da laboratorio, è indispensabile eseguire un processo di cottura completo. Questa cottura iniziale aiuta a eliminare l'umidità che potrebbe essersi accumulata durante lo stoccaggio o il trasporto, evitando così potenziali danni agli elementi riscaldanti e garantendo prestazioni ottimali.

Altrettanto cruciali sono i regolari controlli di manutenzione. Questi dovrebbero includere l'ispezione di componenti critici come le aste in silicio-carbonio e le viti. Le barre in silicio-carbonio, essendo elementi riscaldanti fondamentali, richiedono particolare attenzione per garantire che non siano incrinate o usurate, il che potrebbe compromettere la capacità del forno di raggiungere e mantenere temperature elevate. Allo stesso modo, le viti e gli altri elementi di fissaggio devono essere controllati periodicamente per evitare perdite o instabilità strutturale.

Per un programma di manutenzione più dettagliato, considerate la seguente lista di controllo:

-

Controlli settimanali:

-

Ispezionare le barre di carbonio siliconico per verificare che non vi siano crepe o usura.

-

Verificare la tenuta di tutte le viti e i dispositivi di fissaggio.

-

Pulire l'esterno del forno per evitare l'accumulo di detriti.

-

Controlli mensili:

-

Eseguire un'ispezione visiva degli strati isolanti per individuare eventuali segni di danneggiamento.

-

Controllare che il sistema di controllo regoli la temperatura in modo accurato.

-

Verificare che la termocoppia sia correttamente inserita e funzionante.

-

Controlli annuali:

-

Eseguire un'ispezione completa di tutti i componenti, compresi gli elementi riscaldanti e il sistema di controllo.

-

Calibrare i sensori di temperatura e i meccanismi di controllo.

-

Se necessario, sostituire le parti usurate.

Seguendo questa routine di manutenzione, è possibile prolungare notevolmente la durata del forno a tubi da laboratorio e garantire prestazioni costanti e affidabili.

Considerazioni ambientali

Quando si utilizzano forni a tubi da laboratorio, è fondamentale considerare i fattori ambientali che possono influire sulle prestazioni e sulla durata degli elementi riscaldanti. Una preoccupazione significativa è

l'intrusione di vapore acqueo

che può portare alla corrosione e al degrado dei componenti di riscaldamento. Per ridurre questo rischio, è essenziale mantenere un ambiente asciutto intorno al forno, garantendo che l'umidità non possa penetrare nel sistema.

Inoltre, l'uso di

cloro o cloruro di ossigeno

di cloro o di cloruro di ossigeno deve essere rigorosamente evitato. Queste sostanze chimiche, pur essendo talvolta utilizzate in laboratorio per la pulizia o per altri scopi, possono compromettere gravemente l'integrità degli elementi riscaldanti. Il cloro, in particolare, è altamente reattivo e può corrodere i materiali utilizzati nella costruzione degli elementi riscaldanti, causando potenziali guasti e costose riparazioni.

|

Pericolo ambientale

|

Impatto sugli elementi di riscaldamento

|

Misure di prevenzione

|

|

Intrusione di vapore acqueo

|

Corrosione e degrado

|

Mantenere un ambiente asciutto, utilizzare essiccanti se necessario.

|

|

Esposizione al cloro

|

Corrosione e rottura del materiale

|

Evitare l'uso di cloro o cloruro di ossigeno nelle vicinanze del forno.

|

Rispettando queste precauzioni ambientali, i laboratori possono garantire un funzionamento efficiente e sicuro dei loro forni a tubi, prolungando la durata di vita delle apparecchiature e riducendo il rischio di fermi macchina imprevisti.

I forni a tubi sono progettati per gestire oggetti più piccoli, che vengono tipicamente inseriti in tubi di quarzo. Questo vincolo progettuale consente un controllo preciso del processo di sinterizzazione, soprattutto quando si tratta di materiali delicati che richiedono un'atmosfera controllata. Le dimensioni ridotte degli oggetti sinterizzati nei forni tubolari spesso richiedono l'uso di tecniche di sinterizzazione a pressione, che non richiedono che il materiale raggiunga il punto di fusione. Ciò è particolarmente vantaggioso per i materiali che potrebbero degradarsi o perdere la loro integrità strutturale se esposti a temperature elevate che inducono la liquefazione.

D'altra parte, i forni di tipo box sono attrezzati per gestire oggetti più grandi direttamente all'interno della loro camera. Questi forni sono spesso preferiti per i processi di sinterizzazione in massa, dove le dimensioni e la forma degli oggetti sono meno critiche per il risultato. La capacità di gestire volumi maggiori consente una lavorazione più efficiente dei materiali che possono sopportare temperature più elevate e la relativa fase di liquefazione. Questa differenza di capacità di gestione è fondamentale per le industrie che richiedono il consolidamento di grandi quantità di materiale, come nella produzione di ceramiche o di alcune leghe metalliche.

La comprensione di queste differenze è essenziale per selezionare il tipo di forno appropriato in base ai requisiti specifici del processo di sinterizzazione, sia che si tratti di mantenere l'integrità di materiali delicati, sia che si tratti di lavorare in modo efficiente grandi volumi di sostanze robuste.

Sia i forni a resistenza a tubo che quelli a cassetta utilizzano una serie di elementi riscaldanti, come le barre di silicio, per raggiungere temperature elevate. Tuttavia, il modo in cui questi elementi interagiscono con l'atmosfera all'interno del forno differisce significativamente tra i due tipi.

Nei forni a tubo, gli elementi riscaldanti sono spesso configurati in modo da favorire una circolazione più dinamica dell'atmosfera. Questa circolazione dinamica è fondamentale per mantenere una distribuzione uniforme della temperatura e garantire un trasferimento di calore efficiente all'interno dello spazio ristretto del tubo. Il design degli elementi riscaldanti nei forni a tubi, che possono includere elementi centrali in ceramica rimovibili con fili in lega di resistenza a spirale infilati in segmenti di ceramica, consente una certa flessibilità nella sostituzione o riparazione senza interrompere il processo in corso. Questo tipo di elemento è particolarmente utile nelle applicazioni di riscaldamento di fluidi sotto pressione.

D'altra parte, i forni a resistenza a scatola, pur utilizzando elementi riscaldanti simili, tendono ad avere una circolazione dell'atmosfera più statica a causa del design della camera più grande e più chiusa. Questo ambiente statico può essere vantaggioso per alcune applicazioni in cui sono richieste condizioni di riscaldamento costanti, anche se meno dinamiche.

La scelta tra questi due tipi di forni dipende spesso dalle esigenze specifiche dell'applicazione: i forni a tubo sono preferiti per l'atmosfera dinamica e l'efficienza dello spazio, mentre i forni a cassa offrono una maggiore capacità e convenienza per alcuni processi.

I forni a tubi si distinguono per il loro design compatto, che li rende ideali per i laboratori con spazio limitato. Al contrario, i forni a cassetta sono molto più grandi e richiedono più spazio per l'installazione. Tuttavia, le dimensioni maggiori dei forni a cassetta possono essere vantaggiose per alcune applicazioni, in quanto offrono maggiore praticità e flessibilità nella gestione di campioni più grandi o di più esperimenti contemporaneamente.

Le differenze fisiche tra questi due tipi di forni non riguardano solo le dimensioni, ma influenzano anche le loro applicazioni pratiche e la convenienza che offrono agli utenti.