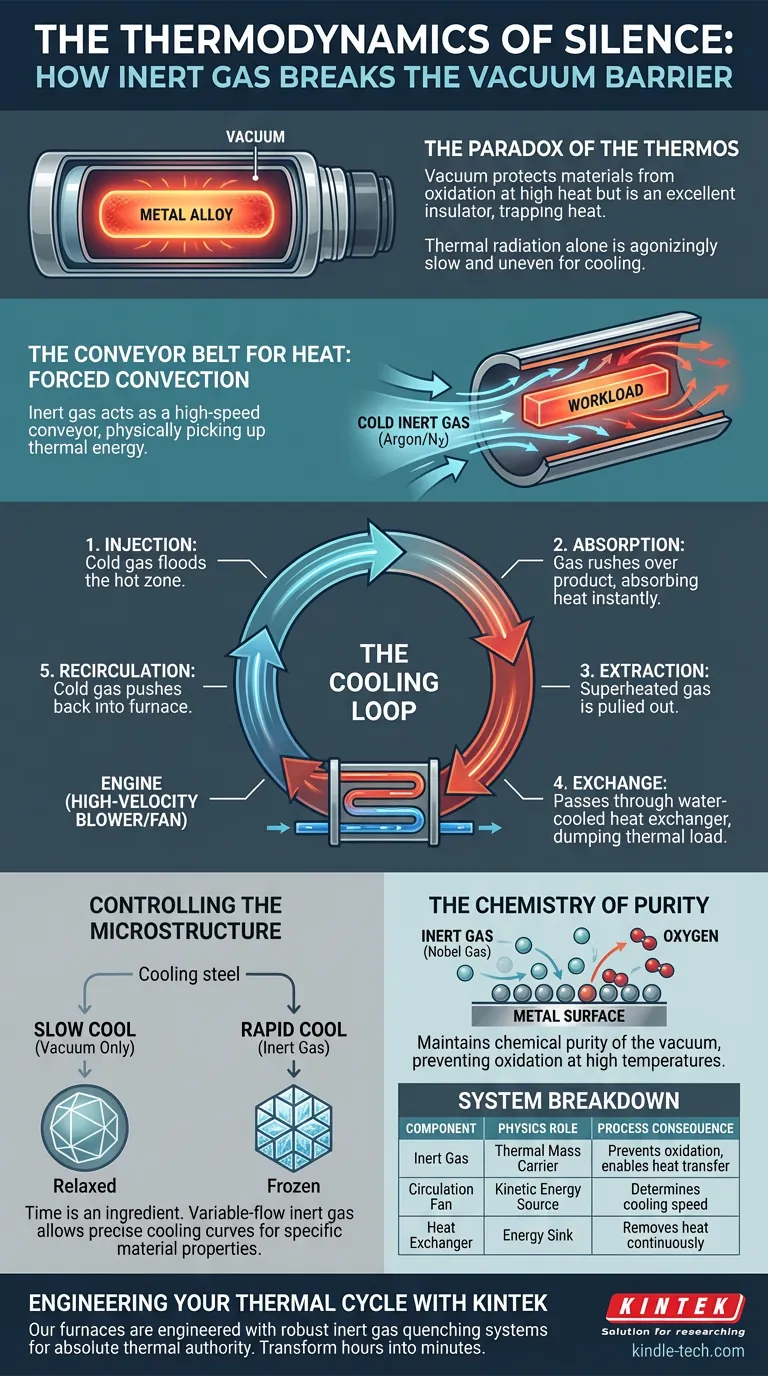

Il Paradosso del Termos

Esiste una contraddizione fondamentale nella lavorazione ad alta temperatura.

Per proteggere i materiali avanzati, li riscaldiamo sottovuoto. Rimuovendo l'aria, rimuoviamo l'ossigeno, assicurando che il metallo non bruci o si ossidi. Creiamo un vuoto perfetto e silenzioso.

Ma il vuoto è anche il miglior isolante al mondo. È una bottiglia termica. È progettato per mantenere il calore all'interno.

Questo crea un problema di fisica. Una volta terminato il ciclo e la lega ha raggiunto i 1.200°C, come si raffredda?

Se ci si affida alla radiazione termica — semplicemente aspettando che il calore si disperda nel vuoto — il processo è dolorosamente lento. È anche irregolare. I bordi si raffreddano mentre il nucleo rimane fuso. Per la metallurgia sensibile, questa varianza è catastrofica.

Per risolvere questo problema, gli ingegneri devono rompere il vuoto senza compromettere la chimica.

Utilizzano la Tecnologia del Gas Inerte.

Il Nastro Trasportatore per il Calore

Spesso pensiamo ai gas inerti (come l'Argon o l'Azoto) semplicemente come scudi — una coperta protettiva per fermare l'ossidazione.

Ma in un moderno forno di tempra, il gas non è uno scudo. È un veicolo.

Il sistema funziona sul principio della convezione forzata. Poiché un vuoto non può condurre calore, introduciamo un mezzo che può. Il gas agisce come un nastro trasportatore ad alta velocità, raccogliendo fisicamente l'energia termica dal carico di lavoro e trasportandola via.

Il Ciclo di Raffreddamento

L'architettura di questo sistema è circolare e aggressiva. Si basa su tre pilastri meccanici:

- Il Mezzo: Gas ad alta purezza entra nella camera. Non reagisce con il metallo; lo tocca soltanto.

- Il Motore: Un soffiatore o una ventola ad alta velocità aziona il gas.

- Il Dissipatore: Uno scambiatore di calore raffreddato ad acqua sottrae energia al gas.

Il ciclo avviene in pochi secondi:

- Iniezione: Gas freddo inonda la zona calda.

- Assorbimento: Il gas scorre sul materiale refrattario e sul prodotto, assorbendo calore istantaneamente.

- Estrazione: Il gas, ora surriscaldato, viene estratto dalla camera.

- Scambio: Passa attraverso lo scambiatore di calore, cedendo il suo carico termico all'acqua di raffreddamento.

- Ricircolo: Il gas, ora di nuovo freddo, viene spinto nuovamente nel forno per ripetere il lavoro.

Controllo della Microstruttura

Perché fare tutto questo? Perché "veloce" è meglio di "lento"?

In metallurgia, il tempo è un ingrediente.

Le proprietà fisiche di una lega — la sua durezza, la sua duttilità, la sua resistenza — sono spesso bloccate durante la fase di raffreddamento. Questo è noto come tempra.

Se si raffredda l'acciaio lentamente, la struttura cristallina si rilassa. Diventa morbido. Se lo si raffredda rapidamente, si blocca la struttura in uno stato specifico, rendendola dura.

Un forno sottovuoto senza raffreddamento a gas inerte è uno strumento grezzo. Può solo riscaldare. Non può controllare la discesa.

Con un sistema di raffreddamento a gas inerte a flusso variabile, un operatore può impostare la curva di raffreddamento esatta richiesta dalla ricetta. Non si aspetta più che la fisica accada; la si comanda.

La Chimica della Purezza

C'è una seconda ragione, altrettanto critica, per questo sistema a ciclo chiuso: l'ossidazione.

Ad alte temperature, i metalli sono chimicamente desiderosi di legarsi con l'ossigeno. Anche una minima traccia d'aria introdotta durante il raffreddamento rovinerebbe istantaneamente un lotto di titanio o superleghe aerospaziali.

Utilizzando gas nobili come l'Argon, manteniamo la purezza chimica del vuoto ottenendo la conducibilità termica di un fluido.

Analisi del Sistema

Ecco come i componenti si traducono nei risultati del processo:

| Componente | Ruolo Fisico | Conseguenza del Processo |

|---|---|---|

| Gas Inerte (Argon/N2) | Trasportatore di Massa Termica | Previene l'ossidazione; abilita il trasferimento di calore in un vuoto. |

| Ventola di Circolazione | Fonte di Energia Cinetica | Determina la velocità di raffreddamento (Tasso di Tempra). |

| Scambiatore di Calore | Dissipatore di Energia | Rimuove continuamente il calore dal sistema. |

Sistemi Attivi vs. Passivi

È importante distinguere questo dal controllo del riscaldamento del forno.

Gli elementi riscaldanti mantengono una temperatura di "mantenimento". Si accendono e spengono per mantenere la linea piatta. Questa è manutenzione.

Il raffreddamento a gas inerte è un intervento attivo. Richiede hardware pesante — ventole massicce, tubazioni complesse e scambiatori di calore. Aggiunge costi e complessità.

Tuttavia, trasforma il forno da un semplice forno a uno strumento metallurgico di precisione. Permette di trasformare ore di tempo di raffreddamento in minuti, raddoppiando o triplicando la produttività pur raggiungendo le specifiche del materiale che il raffreddamento passivo semplicemente non può ottenere.

Ingegnerizzare il Tuo Ciclo Termico

La scelta di implementare la tecnologia del gas inerte raramente è una scelta di preferenza; è una scelta dettata dalla fisica del tuo materiale.

Se hai bisogno di velocità, hai bisogno di gas. Se hai bisogno di una durezza specifica, hai bisogno di un flusso controllato. Se hai bisogno di purezza, hai bisogno di un ciclo chiuso.

In KINTEK, comprendiamo che la fase di raffreddamento è critica quanto la fase di riscaldamento. I nostri forni sottovuoto ad alta temperatura sono ingegnerizzati con robusti sistemi di tempra a gas inerte progettati per darti un controllo assoluto sull'ambiente termico.

Sia che tu stia sviluppando nuove leghe o aumentando la produzione, Contatta i Nostri Esperti per discutere come possiamo perfezionare la tua strategia di lavorazione termica.

Guida Visiva

Prodotti correlati

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Articoli correlati

- L'Architettura del Vuoto: Come i Forni a Tubo Sfidano l'Entropia

- Gravità, Geometria e Calore: L'Ingegneria Dietro l'Orientamento del Forno Tubolare

- Forno tubolare ad alta pressione: applicazioni, sicurezza e manutenzione

- L'Architettura del Nulla: Padroneggiare le Atmosfere nei Forni a Tubo Sottovuoto

- Presentazione dei forni a tubi sottovuoto da laboratorio