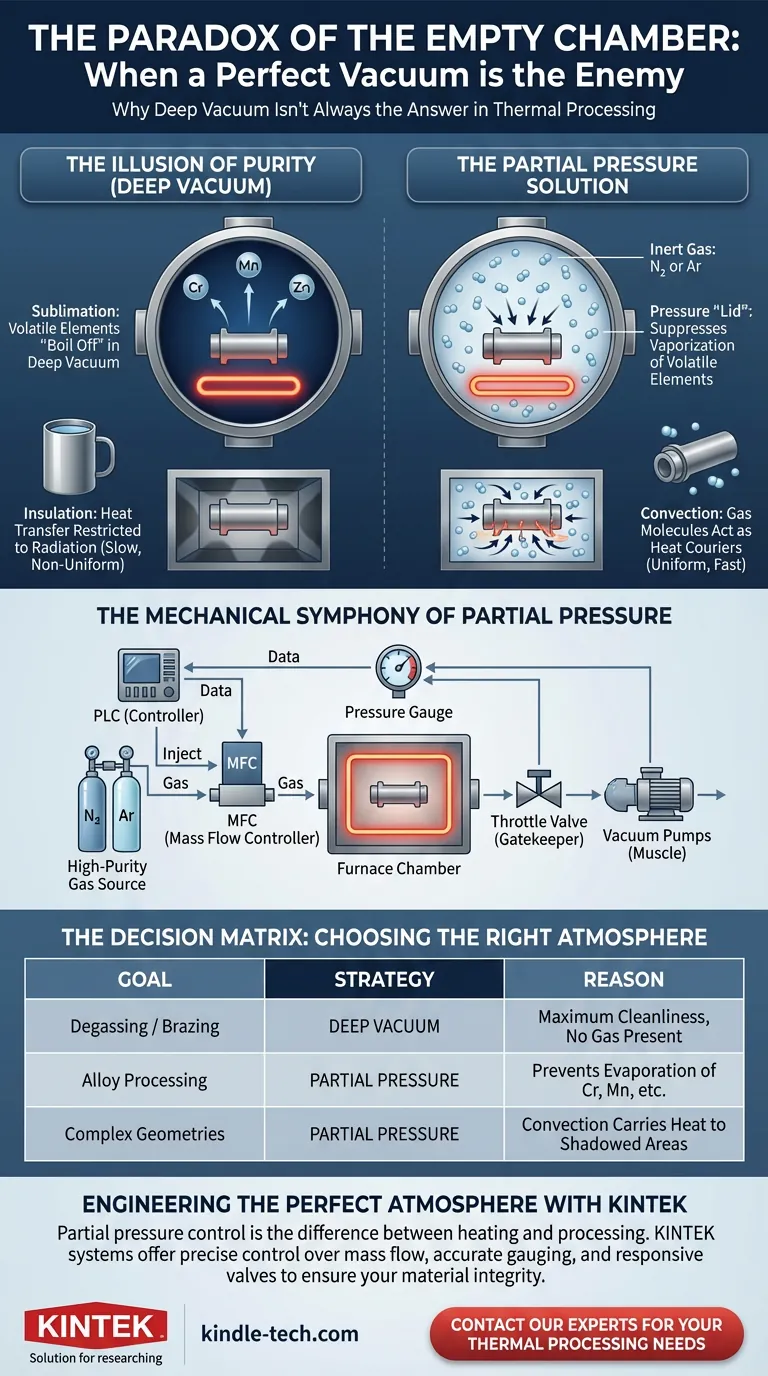

L'illusione della purezza

Esiste una logica intuitiva nell'elaborazione sotto vuoto che sembra quasi filosofica: se vuoi un risultato puro, devi creare un ambiente puro.

Presumiamo che rimuovendo tutto, ogni ultima molecola di aria, umidità e contaminante, proteggiamo il materiale all'interno. Nella ricerca del vuoto "perfetto", spingiamo le pompe ai loro limiti, inseguendo le letture di pressione più basse possibili.

Ma nell'elaborazione termica, l'intuizione spesso fallisce la fisica.

Per alcune leghe ad alte prestazioni, un vuoto spinto non è uno scudo protettivo. È un aspirapolvere, che strappa violentemente gli elementi stessi che rendono forte il metallo. È qui che entra in gioco il concetto di pressione parziale, una tecnica che riammette il mondo per salvare il processo.

La fisica dei metalli che svaniscono

Quando si riscalda un materiale in un vuoto spinto, si abbassa il punto di ebollizione degli elementi in esso contenuti.

La maggior parte degli ingegneri si preoccupa dell'ossidazione (aggiunta di ossigeno). Ma una minaccia più insidiosa è la sublimazione (perdita di metallo). Gli elementi con alte pressioni di vapore non aspettano di fondere; sotto vuoto spinto e calore elevato, si trasformano direttamente da solidi a gassosi.

Considera le implicazioni per i comuni elementi di lega:

- Cromo

- Manganese

- Zinco

Se si lavora un acciaio per utensili in un vuoto spinto, questi elementi possono letteralmente evaporare dalla superficie. Si apre il forno per trovare un pezzo che appare geometricamente corretto ma che è stato chimicamente svuotato. La superficie è impoverita, la durezza è compromessa e l'integrità è persa.

La soluzione della pressione parziale

La pressione parziale agisce come un "coperchio" su una pentola che bolle.

Introducendo una quantità controllata di gas inerte (solitamente azoto o argon) nella camera, si crea una barriera fisica. Questo induce artificialmente una pressione, tipicamente tra 10 e 1000 mbar, che sopprime la vaporizzazione degli elementi volatili.

Preserva la ricetta chimica della tua lega.

Il problema silenzioso del trasferimento di calore

C'è una seconda ragione, spesso trascurata, per abbandonare il vuoto spinto: l'isolamento.

Il vuoto è un eccezionale isolante termico. Ecco perché funzionano le tazze da viaggio di alta gamma. Ma in un forno, l'isolamento è il nemico. In un vuoto spinto, il calore può muoversi solo tramite irraggiamento. Questo crea due problemi:

- Limitazioni della linea di vista: L'irraggiamento riscalda solo ciò che "vede". Le aree in ombra di geometrie complesse rimangono fredde.

- Lento equilibrio: Aspettare che il calore radiante si equalizzi attraverso un carico denso richiede tempo.

La convezione come catalizzatore

Quando si introduce un gas a pressione parziale, si reintroduce la convezione.

Le molecole di gas agiscono come corrieri. Raccolgono calore dagli elementi riscaldanti e lo trasportano fisicamente nelle cavità profonde del carico di lavoro. Ciò si traduce in:

- Maggiore uniformità di temperatura.

- Tempi di ciclo ridotti.

- Risultati coerenti per carichi complessi e densi.

La sinfonia meccanica

L'implementazione della pressione parziale trasforma un forno da una camera di evacuazione statica a un sistema a flusso dinamico. È un sofisticato gioco di equilibri gestito da un controllore logico programmabile (PLC).

Il sistema deve mantenere l'equilibrio attraverso tre componenti chiave:

- Il conduttore (MFC): Un controllore di flusso di massa misura con precisione il gas ad alta purezza nella camera.

- Il muscolo (pompe per vuoto): Le pompe non si fermano; continuano a tirare, garantendo la direzione del flusso.

- Il guardiano (valvola di strozzamento): Una valvola regolabile sull'uscita si apre o si chiude dinamicamente per limitare la velocità di uscita.

Il PLC osserva il manometro. Se la pressione scende troppo, restringe la valvola o aggiunge più gas. Se aumenta, apre la valvola. Questo ciclo avviene continuamente, mantenendo un'atmosfera precisa che non è né un vuoto né aria standard.

Il rischio della complessità

Il passaggio dal vuoto statico alla pressione parziale è un passaggio dalla forza bruta alla finezza. Introduce variabili che devono essere rispettate.

- La purezza è fondamentale: Se il tuo gas "inerte" contiene umidità o ossigeno, stai effettivamente iniettando contaminanti direttamente nella zona calda.

- Stress della pompa: Il flusso continuo di gas modifica il profilo di carico delle pompe per vuoto, richiedendo diversi protocolli di manutenzione.

Richiede un cambiamento di mentalità: non stai più solo rimuovendo aria; stai costruendo un'atmosfera.

Riepilogo: la matrice decisionale

Non tutti i processi richiedono la pressione parziale. Ma per quelli che lo fanno, è non negoziabile.

| Obiettivo | Strategia | Ragione |

|---|---|---|

| Degasaggio / Brasatura | Vuoto spinto | È richiesta la massima pulizia; non deve essere presente gas. |

| Lavorazione di leghe | Pressione parziale | Impedisce l'evaporazione di cromo, manganese, ecc. |

| Geometrie complesse | Pressione parziale | Le molecole di gas trasportano calore nelle aree in ombra (convezione). |

Ingegnerizzare l'atmosfera perfetta

Il controllo della pressione parziale fa la differenza tra un forno che semplicemente riscalda e uno che elabora. Richiede attrezzature che offrano non solo potenza, ma precisione: controllo stretto del flusso di massa, misurazione accurata e valvole reattive.

In KINTEK, comprendiamo che le moderne esigenze di laboratorio raramente rientrano in una categoria "taglia unica". I nostri sistemi di forni a vuoto sono progettati per gestire le sfumature della pressione parziale, garantendo che il tuo manganese rimanga nella tua lega e che il tuo calore raggiunga ogni angolo del tuo carico di lavoro.

Non lasciare che la fisica dei vuoti lavori contro i tuoi materiali.

Contatta i nostri esperti per discutere le tue specifiche esigenze di trattamento termico e trovare una soluzione che offra il perfetto equilibrio tra pressione e purezza.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Esplorare l'uso di un forno a camera per applicazioni industriali e di laboratorio

- Forni ad atmosfera: Guida completa al trattamento termico controllato

- Il sabotatore silenzioso nel tuo forno: perché il tuo trattamento termico fallisce e come risolverlo

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata