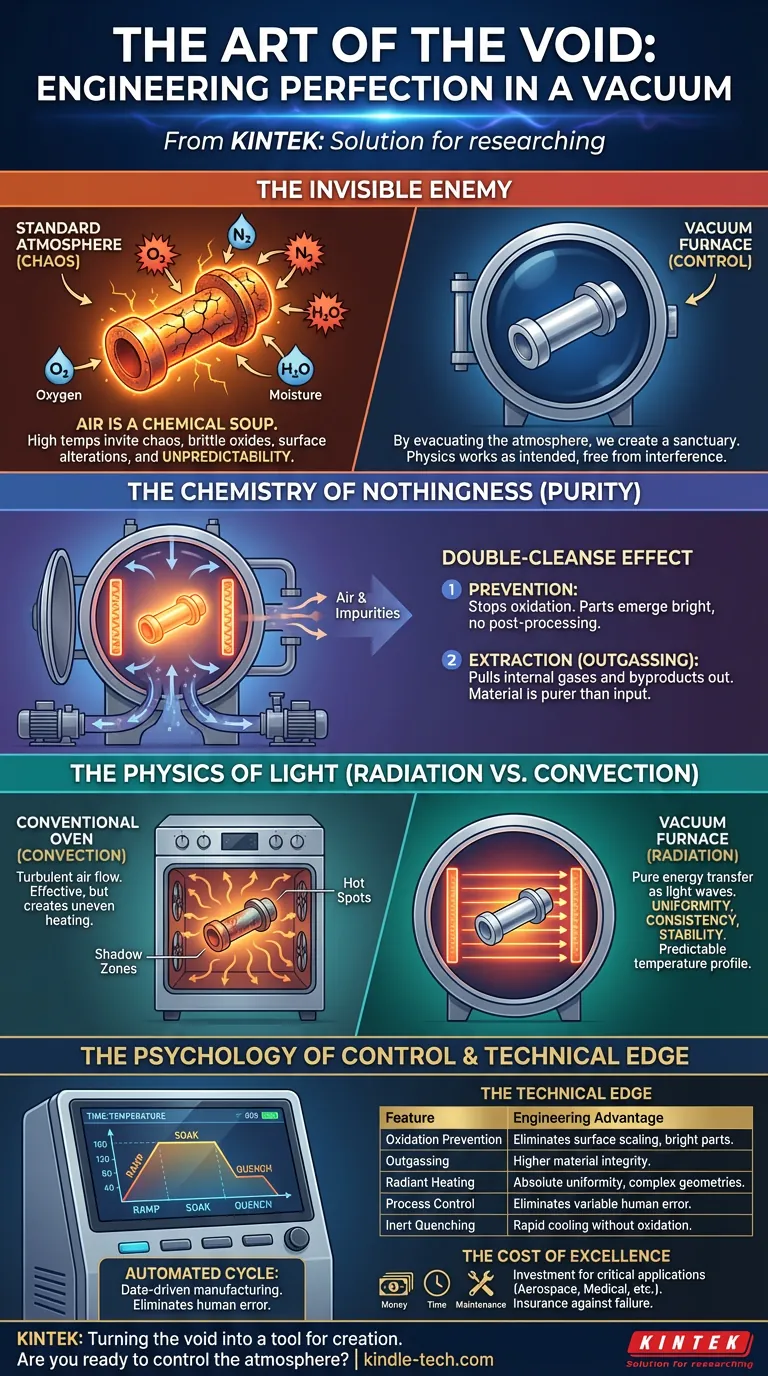

Il Nemico Invisibile

Nel mondo della scienza dei materiali, l'aria non è un mezzo neutro. È una zuppa chimica.

Quando si riscalda un metallo in un'atmosfera standard, si invita il caos nel processo. Ossigeno, azoto e umidità sono attori aggressivi. Ad alte temperature, non si limitano a circondare il materiale; lo attaccano. Formano fragili ossidi. Alterano la chimica superficiale. Introducono l'unica cosa che un ingegnere teme di più: l'imprevedibilità.

Per raggiungere la perfezione, devi prima rimuovere le variabili.

Questa è la filosofia alla base del forno sottovuoto. Non è semplicemente uno strumento per rendere le cose calde. È un meccanismo di controllo. Evacuando l'atmosfera, creiamo un santuario dove la fisica funziona esattamente come intendiamo, libera dall'interferenza della natura.

La Chimica del Nulla

L'argomento principale per l'uso di un forno sottovuoto è semplice: Purezza.

In un forno standard, il calore agisce come catalizzatore per l'ossidazione. Più la parte si scalda, più velocemente si forma uno strato di scaglia sulla sua superficie. Per una semplice staffa, questo potrebbe essere accettabile. Per un impianto medico o un componente aerospaziale, è catastrofico.

Un forno sottovuoto crea un ambiente chimicamente inerte rimuovendo fisicamente l'aria.

L'Effetto di Doppia Pulizia

Il processo sottovuoto funziona su due livelli:

- Prevenzione: Impedisce all'ossigeno di raggiungere la superficie, assicurando che la parte emerga luminosa e pulita, senza necessità di bagni acidi o lavaggi post-processo.

- Estrazione: Estrae attivamente le impurità *dal* materiale. Questo è noto come "degassamento". Man mano che il materiale si riscalda, i gas interni intrappolati e i sottoprodotti di fabbricazione vaporizzano. Le pompe del vuoto spazzano immediatamente via questi contaminanti.

Il risultato è un materiale che è spesso più puro di quando è entrato nella camera.

La Fisica della Luce: Radiazione vs. Convezione

Come si riscalda qualcosa quando non c'è aria a trasportare il calore?

In un forno convenzionale, le ventole soffiano aria calda sulla parte. Questa è convezione. È efficace, ma è turbolenta. Crea punti caldi e zone d'ombra.

Nel vuoto, la convezione è impossibile. Invece, il calore viaggia tramite radiazione.

Questa è la passione dell'ingegnere: il calore che si trasferisce come pura energia, onde luminose che viaggiano dagli elementi riscaldanti direttamente al pezzo. Questa fisica detta un risultato superiore:

- Uniformità: La radiazione riscalda l'intera zona in modo uniforme.

- Coerenza: Non ci sono correnti d'aria o correnti che raffreddano prematuramente i bordi.

- Stabilità: Il profilo di temperatura diventa prevedibile, fondamentale per minimizzare la deformazione in geometrie complesse.

La Psicologia del Controllo

L'affidabilità è l'assenza di sorprese.

In contesti di laboratorio e industriali ad alto rischio, "abbastanza buono" è indistinguibile dal fallimento. Hai bisogno di un processo che produca esattamente lo stesso risultato alla centesima esecuzione come alla prima.

I moderni forni sottovuoto, come i sistemi ingegnerizzati da KINTEK, sostituiscono l'intuizione umana con la precisione guidata dal computer.

Il Ciclo Automatizzato

L'operatore non indovina. Programma un ciclo. Il sistema gestisce:

- Velocità di rampa: Quanto velocemente aumenta la temperatura.

- Tempi di permanenza: Per quanto tempo la temperatura viene mantenuta.

- Tempra: Il rapido riempimento di gas inerte (come argon o azoto) per raffreddare rapidamente le parti, bloccando specifiche durezze metallurgiche.

Questa è la produzione basata sui dati. Trasforma il trattamento termico da una forma d'arte a una scienza ripetibile.

Il Costo dell'Eccellenza

Dobbiamo essere obiettivi. La perfezione ha un prezzo.

Se stai ricuocendo un palo di recinzione in ghisa, un forno sottovuoto è un eccesso finanziario. La tecnologia richiede investimenti.

I Vincoli:

- Costo del Capitale: Pompe ad alto vuoto e camere sigillate sono imprese ingegneristiche complesse, che le rendono più costose dei forni atmosferici.

- Tempo: Non puoi semplicemente aprire lo sportello e mettere dentro una parte. Devi aspettare che la camera venga pompata fino a raggiungere uno stato di vuoto.

- Manutenzione: Le guarnizioni devono essere ermetiche. Le pompe devono essere oliate. Il sistema richiede rispetto e cura.

Tuttavia, per applicazioni critiche, questi non sono costi; sono premi assicurativi contro il fallimento.

Riepilogo: Il Vantaggio Tecnico

Per coloro che decidono tra lavorazione atmosferica e sottovuoto, ecco la ripartizione del valore:

| Caratteristica | Il Vantaggio Ingegneristico |

|---|---|

| Prevenzione dell'Ossidazione | Elimina la formazione di scaglia superficiale; le parti emergono luminose e pulite. |

| Degassamento | Rimuove attivamente le impurità interne per una maggiore integrità del materiale. |

| Riscaldamento Radiante | Garantisce un'uniformità assoluta della temperatura su geometrie complesse. |

| Controllo del Processo | I cicli computerizzati eliminano l'errore umano variabile. |

| Tempra Inerte | Consente un raffreddamento rapido senza rischi di ossidazione. |

Conclusione

Il forno sottovuoto è una testimonianza dell'idea che a volte, il modo migliore per risolvere un problema è rimuovere tutto il resto. Eliminando l'atmosfera, eliminiamo l'errore.

In KINTEK, comprendiamo che per i nostri clienti, sia nell'aerospaziale, nella ricerca medica o nei materiali avanzati, l'ambiente determina il risultato. I nostri forni sottovuoto sono costruiti per fornire il massimo controllo, trasformando il vuoto in uno strumento di creazione.

Sei pronto a smettere di combattere l'atmosfera e iniziare a controllarla?

Contatta oggi stesso i nostri esperti per discutere come KINTEK può portare precisione nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- Ottimizzazione dei processi industriali: Soluzioni per forni rotativi e forni da laboratorio

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Forno CVD per la crescita di nanotubi di carbonio

- Forni rotativi: Trattamento e applicazioni dei materiali avanzati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura