Immagina uno scienziato dei materiali che sintetizza un nuovo catalizzatore. Le polveri precursori sono pure, il flusso di gas è calibrato, eppure il materiale risultante è inerte. L'esperimento è fallito. Il colpevole non è la chimica; è il forno, uno strumento i cui sottili difetti di progettazione hanno creato un gradiente termico appena sufficiente a disturbare la formazione cristallina.

Questo scenario non è un'anomalia. È una conseguenza comune di un fraintendimento fondamentale. Tendiamo a considerare un forno tubolare come un'utilità generica, una semplice scatola che si scalda. Ma in realtà, un forno ad alte prestazioni è un sistema costruito appositamente. Ogni elemento del suo design è una risposta diretta alle esigenze specifiche del processo che deve servire.

L'illusione del forno "standard"

Non esiste una cosa come un forno tubolare "standard". Esiste solo il forno *giusto* per la tua applicazione.

La tentazione è quella di cercare una soluzione universale. Questo scorciatoia psicologica semplifica l'acquisto ma complica la scienza. La verità è che il design del forno non è solo un insieme di funzionalità; è l'incarnazione fisica dei requisiti del tuo processo. La sua forma è forgiata dalla funzione.

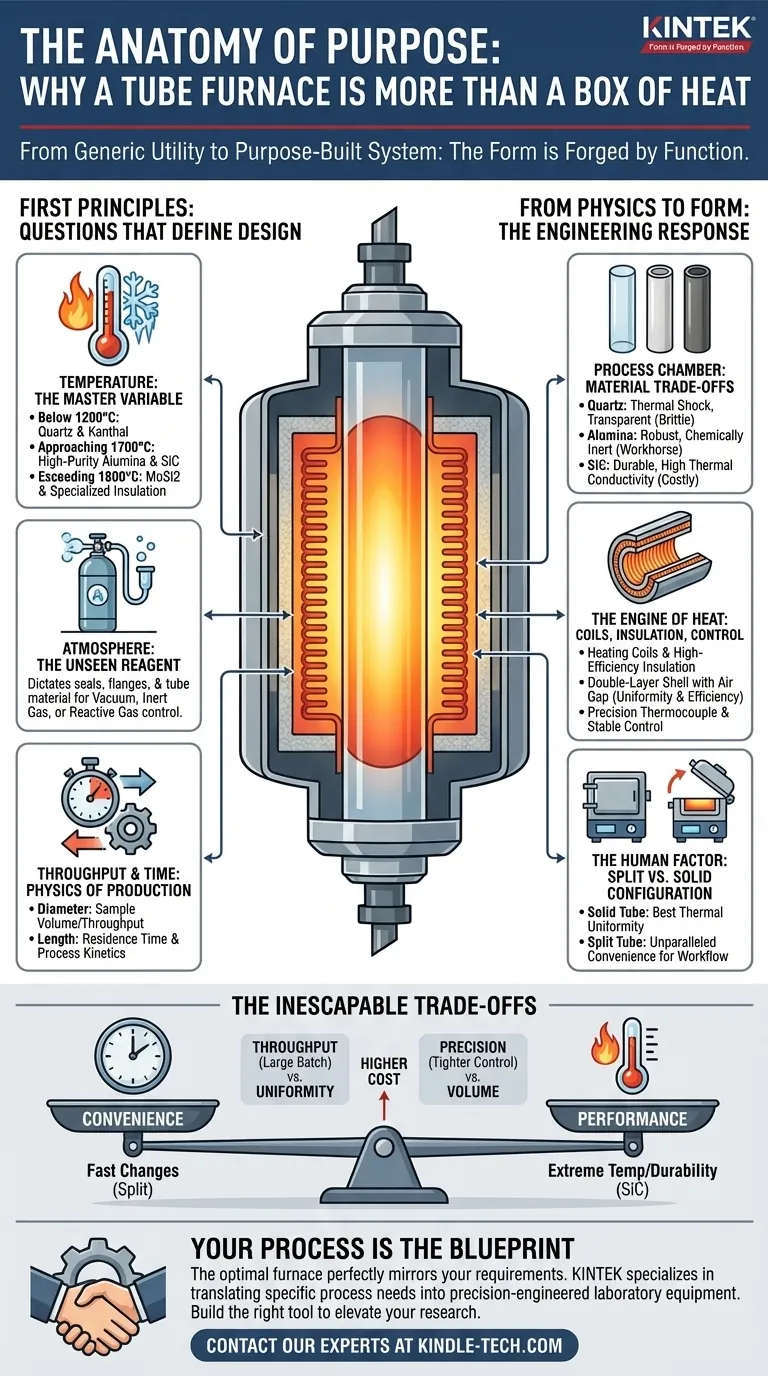

Principi fondamentali: le domande che definiscono il design

Prima che un ingegnere scelga una singola vite o una resistenza, deve scomporre il processo dell'utente in una serie di parametri fisici fondamentali. Questi sono il "perché" che detta il "come".

Temperatura: la variabile principale

La temperatura massima richiesta è il vincolo più severo. Agisce come una variabile principale, dettando quasi tutte le altre scelte di materiali nel sistema.

- Sotto i 1200°C: Tubi di quarzo e resistenze in Kanthal (FeCrAl) sono spesso sufficienti.

- Avvicinandosi ai 1700°C: Sono necessari tubi di allumina ad alta purezza e resistenze in carburo di silicio (SiC).

- Superiori a 1800°C: Sono richieste resistenze in disiliciuro di molibdeno (MoSi2), insieme a un isolamento specializzato.

La temperatura non è solo un numero; è una condizione al contorno che determina i materiali stessi da cui il forno può essere costruito.

Atmosfera: il reagente invisibile

L'ambiente all'interno del tubo è raramente solo spazio vuoto. È spesso un componente attivo della reazione, sia che si tratti di un alto vuoto per prevenire l'ossidazione, di un gas inerte come l'argon per proteggere un campione, o di un gas reattivo per guidare una trasformazione chimica.

Questa necessità di controllo atmosferico detta il design delle guarnizioni e delle flange. Un sistema progettato per un semplice flusso d'aria è fondamentalmente diverso da uno che deve mantenere un vuoto spinto a 1500°C. Anche il materiale del tubo deve essere non reattivo con i gas di processo alla temperatura massima.

Produttività e tempo: la fisica della produzione

La quantità di materiale che devi processare (produttività) e la durata per cui deve essere riscaldato (tempo di permanenza) definiscono la geometria del forno.

- Diametro: Un tubo più largo ospita un volume di campione maggiore o una produttività più elevata per processi continui.

- Lunghezza: Una zona riscaldata più lunga aumenta il tempo di permanenza, garantendo che il materiale sia esposto alla temperatura target abbastanza a lungo affinché la reazione desiderata o il cambiamento di fase si completi.

Queste dimensioni sono una traduzione diretta della scala e della cinetica del tuo processo in acciaio, ceramica e filo fisico.

Dalla fisica alla forma: la risposta ingegneristica

Una volta definiti i requisiti principali, gli ingegneri selezionano e assemblano i componenti. Ogni scelta è un passo deliberato nella costruzione di un sistema ottimizzato per un unico scopo.

La camera di processo: più di un semplice tubo

Il tubo è il cuore del forno. Il suo materiale e le sue dimensioni sono un compromesso critico.

- Quarzo: Offre un'eccellente resistenza agli shock termici ed è trasparente, rendendolo ideale per processi che richiedono monitoraggio visivo, come la crescita di cristalli. È, tuttavia, fragile.

- Allumina: Una ceramica robusta e versatile, è il cavallo di battaglia per una vasta gamma di applicazioni ad alta temperatura che richiedono inerzia chimica.

- Carburo di silicio (SiC): Fornisce eccezionale durabilità e conducibilità termica, ma ha un costo più elevato.

Il motore del calore: resistenze, isolamento e controllo

Le resistenze, tipicamente avvolte attorno al tubo ceramico, sono il motore del forno. Sono incorporate in una matrice isolante ad alta efficienza per ridurre al minimo la dispersione di calore e garantire che il guscio esterno rimanga freddo al tatto.

I design moderni, come quelli specializzati da KINTEK, presentano spesso un guscio a doppio strato con uno spazio d'aria. Questo non solo migliora l'efficienza energetica, ma crea anche un campo di temperatura più uniforme all'interno del tubo, un fattore critico per risultati ripetibili. Una termocoppia posizionata con precisione fornisce il feedback che consente al sistema di controllo di mantenere la temperatura con incredibile stabilità.

Il fattore umano: configurazione divisa vs. solida

La disposizione fisica del forno è un riflesso diretto del flusso di lavoro del laboratorio.

- Forno a tubo solido: Una camera in un unico pezzo offre la migliore uniformità termica possibile.

- Forno a tubo diviso: Incernierato in due metà, questo design consente di aprire la camera. Ciò offre una comodità impareggiabile per caricare e scaricare portacampioni o reattori intatti, migliorando drasticamente l'efficienza del flusso di lavoro per processi che richiedono accesso frequente.

Questa scelta è un classico compromesso ingegneristico: si privilegia la perfezione termica assoluta o la velocità e la comodità operativa?

I compromessi inevitabili

Selezionare un forno significa navigare una serie di compromessi equilibrati. Comprendere questi compromessi è la chiave per prendere una decisione informata.

| Priorità | Guadagni | Compromessi |

|---|---|---|

| Comodità | Cambi rapidi dei campioni (Tubo Diviso) | Potenziale di lieve non uniformità termica |

| Prestazioni | Temperatura estrema, durabilità (SiC) | Costo iniziale più elevato |

| Produttività | Grandi lotti (Tubo più largo/lungo) | Sfide nell'uniformità perfetta della temperatura |

| Precisione | Controllo termico più stretto (Tubo più piccolo) | Volume di campione limitato |

Il tuo processo è il progetto

In definitiva, il forno ottimale non è quello con il più alto rating di temperatura o il maggior numero di funzionalità. È quello i cui parametri di progettazione rispecchiano perfettamente i requisiti del tuo lavoro.

- Per la stabilità ad alta temperatura in atmosfere inerti, un forno tubolare in allumina è il tuo progetto.

- Per processi che richiedono osservazione visiva, un sistema costruito attorno a un tubo di quarzo è l'architettura corretta.

- Per un laboratorio ad alta produttività con frequenti cambi di campioni, i vantaggi ergonomici di un forno a tubo diviso offrono il massimo valore.

Comprendere il tuo processo è il primo e più critico passo. In KINTEK, siamo specializzati nel tradurre queste specifiche esigenze di processo in attrezzature di laboratorio affidabili e ingegnerizzate con precisione. Ti aiutiamo a navigare i compromessi per costruire lo strumento che non si limita a fare il lavoro, ma eleva la tua ricerca.

Se il tuo lavoro richiede più di una semplice scatola di calore, costruiamo il forno giusto per il tuo scopo. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Dal Crack al Completo: La Guida di uno Scienziato per Eliminare i Fallimenti Catastrofici dei Forni Tubolari

- Il Partner Silenzioso nella Pirolisi: Ingegnerizzare il Perfetto Limite Termico

- Entropia e il Tubo di Allumina: L'Arte della Manutenzione di Precisione

- Il tuo forno tubolare non è il problema: lo è la tua scelta

- Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto