Introduzione

Indice dei contenuti

- Introduzione

- Scopo della pressatura dei campioni di polvere

- Fattori che influenzano il carico richiesto per l'incollaggio

- Pressatura di pellet per diverse tecniche analitiche

- Requisiti per la pressatura di pellet KBr per FT-IR

- Specifiche e sfide nella pressatura di pellet per l'analisi XRF di campioni geologici e farmaceutici

- Considerazioni sulla pressatura di alimenti e materiali di origine vegetale

- Come pressare pellet XRF con una pressa idraulica automatica Kin-Tech: 7 semplici passi.

- Stampaggio di film polimerici

- Comprendere la pressione sul campione

- Differenza tra pressione di compattazione e carico

- Ruolo delle dimensioni del campione nel controllo della pressione di compattazione

- Trade-off tra la dimensione del pellet richiesta e la pressione di compattazione ottenibile

- Dimensione delle particelle

- Presse per compresse da laboratorio

- Compattazione della polvere per lo studio dei materiali compositi

- Conclusione

Benvenuti alla nostra guida completa sulla pressatura di campioni di polvere e sullo stampaggio di film polimerici. In questo post esploreremo le tecniche e i fattori coinvolti nella creazione di materiali solidi da polveri e nella produzione di film sottili per vari scopi analitici. Che siate scienziati, ricercatori o professionisti del settore, la comprensione dei processi di pressatura e stampaggio è fondamentale per ottenere risultati accurati e affidabili. Immergiamoci quindi nell'affascinante mondo della pressatura di polveri e dello stampaggio di film!

Lo scopo della pressatura di campioni di polvere

Necessità di creare un materiale solido dalla polvere

La pressatura dei campioni di polvere serve a creare un materiale solido che rimanga intatto anche dopo la rimozione del carico. Questo processo consiste nello spingere i grani di polvere l'uno vicino all'altro, chiudendo gli spazi tra di essi e costringendoli a scorrere e a riorganizzarsi in una disposizione più compatta. Quando il volume disponibile si riduce, il flusso delle particelle si arresta e queste subiscono deformazioni plastiche ed elastiche che danno luogo a un legame tra i grani.

Meccanismo di riarrangiamento dei grani di polvere e di legame sotto carico

Quando un campione misto e la polvere di KBr vengono compressi all'interno di uno stampo utilizzando una pressa idraulica, viene applicata una pressione uniformemente distribuita, con la conseguente formazione di un pellet solido. Questo pellet è per lo più trasparente alla luce infrarossa e può essere utilizzato per l'analisi spettroscopica. Analogamente, nella spettroscopia XRF, una pressa idraulica viene utilizzata per compattare il campione tra due piastre ad alta pressione, assicurando che il campione sia completamente compattato e pronto per l'analisi.

La pressatura della polvere in pellet offre un metodo di preparazione del campione più rigoroso rispetto al versamento di polveri sciolte in una tazza per campioni. Il processo prevede la macinazione del campione in polvere fine, la miscelazione con un coadiuvante legante e la successiva pressatura della miscela in uno stampo ad alta pressione per produrre un pellet omogeneo. Il legante, di solito una miscela di cera di cellulosa, viene aggiunto in una proporzione tra il 20% e il 30% di legante e il campione.

La scelta della pressa per la pressatura dei campioni di polvere dipende da fattori quali la pressione massima di lavoro e lo stampo della pressa. Le presse automatiche sono da preferire a quelle manuali per il risparmio di tempo e per la costanza delle condizioni del campione. La pressione massima della pressa non dovrebbe generalmente essere inferiore a 30 tonnellate e sono disponibili diverse opzioni per gli stampi di pressatura dei campioni.

In generale, la pressatura dei campioni di polvere svolge un ruolo cruciale nella creazione di materiali solidi per varie tecniche analitiche, garantendo l'integrità e la consistenza dei campioni durante l'intero processo di analisi.

Fattori che influenzano il carico richiesto per l'incollaggio

Influenza della durezza del materiale

La durezza dei materiali da incollare svolge un ruolo significativo nel determinare il carico richiesto per l'incollaggio. I materiali duri e fragili tendono a legarsi con maggiore difficoltà rispetto ai materiali più morbidi. Più duri sono i materiali, maggiore è il carico necessario per ottenere un pellet completamente incollato. È importante considerare la durezza dei materiali quando si determina il carico appropriato per l'incollaggio.

Ruolo del flusso della polvere nello stampo

Anche la fluidità della polvere nello stampo influisce sul carico richiesto per l'incollaggio. Le polveri che non scorrono facilmente nello stampo renderanno più difficile ottenere un incollaggio corretto. Quando la polvere non riesce a raggiungere un sufficiente impaccamento nello stampo, l'adesione tra le particelle è compromessa. Ciò comporta la necessità di una pressione più elevata per ottenere l'adesione. È fondamentale assicurarsi che la polvere abbia una buona fluidità per facilitare l'adesione e ridurre al minimo il carico richiesto.

Impatto del contenuto di umidità, della dimensione e della distribuzione delle particelle sulla pressione richiesta

Anche il contenuto di umidità, le dimensioni delle particelle e la distribuzione dei materiali da incollare possono influenzare il carico richiesto per l'incollaggio. Un contenuto di umidità più elevato può influire sulla fluidità della polvere e rendere più difficile l'ottenimento di un incollaggio corretto. Anche la dimensione e la distribuzione delle particelle hanno un ruolo nel determinare la pressione richiesta. Le polveri con una distribuzione granulometrica più ampia possono non richiedere una pressione così elevata come le polveri fini, in quanto è possibile utilizzare una velocità dell'aria inferiore per ridurre al minimo il trascinamento. È importante considerare questi fattori quando si determina il carico appropriato per l'incollaggio.

In sintesi, il carico necessario per l'incollaggio dipende da vari fattori. La durezza dei materiali, la fluidità della polvere, il contenuto di umidità, la dimensione e la distribuzione delle particelle contribuiscono al carico necessario per ottenere un incollaggio corretto. Tenendo conto di questi fattori, è possibile determinare il carico appropriato per l'incollaggio e garantire il successo della preparazione del campione.

Pressatura dei pellet per diverse tecniche analitiche

Requisiti per la pressatura di pellet KBr per FT-IR

Quando si utilizza la spettroscopia FT-IR, la pressatura dei pellet KBr è un metodo comune di preparazione del campione. Si tratta di comprimere una miscela di polvere di KBr e il campione all'interno di uno stampo utilizzando una pressa idraulica. La forza uniforme applicata dalla pressa crea un pellet solido che è per lo più trasparente alla luce infrarossa. Il pellet contiene una quantità diluita del campione, che rientra nell'intervallo di rilevamento dello strumento FT-IR. Questo processo può essere completato in pochi minuti con la pressa giusta.

Specifiche e sfide nella pressatura di pellet per l'analisi XRF di campioni geologici e farmaceutici

La spettroscopia XRF è una tecnica analitica utilizzata per determinare la composizione elementare dei materiali. I pellet pressati sono comunemente utilizzati nell'analisi XRF perché aiutano a mantenere l'integrità del campione durante il processo. Schiacciando il campione tra due piastre ad alta pressione, una pressa idraulica assicura che il campione sia completamente compattato e pronto per l'analisi. Questo metodo è particolarmente apprezzato per la sua capacità di produrre risultati di alta qualità in tempi rapidi e a costi contenuti. Inoltre, consente un'automazione semplice ed economica nei laboratori ad alta produttività.

Considerazioni sulla pressatura di alimenti e materiali vegetali

La pressatura di polveri in pellet è un metodo di preparazione del campione più rigoroso rispetto al versamento di polveri sciolte in una tazza per campioni. Questo approccio è comunemente utilizzato per lo studio dei materiali compositi, compresi gli alimenti e i materiali di origine vegetale. Il processo prevede la macinazione del campione in una polvere fine, idealmente con una granulometria inferiore a 75um. La polvere viene poi mescolata con un legante/aggregante, di solito una miscela di cera di cellulosa, e pressata in uno stampo a una pressione di 20-30T per produrre un pellet di campione omogeneo. I pellet pressati offrono risultati di qualità superiore e sono adatti a varie tecniche analitiche.

Come pressare i pellet XRF con una pressa idraulica automatica KinTek: 7 semplici passi.

Se siete alle prime armi con la pressatura dei pellet XRF, non preoccupatevi! Vi guideremo attraverso il processo di pressatura dei pellet XRF utilizzando una pressa idraulica automatica Kin-Tech. La pressatura dei pellet XRF è fondamentale in settori come quello minerario, geologico e metallurgico, dove l'analisi chimica è essenziale. I pellet XRF vengono prodotti pressando i campioni in polvere in piccoli dischi piatti per l'analisi XRF. Questo metodo non distruttivo aiuta a identificare gli elementi presenti in un campione. La pressatura dei pellet XRF garantisce risultati accurati e affidabili per l'analisi XRF.

In sintesi, la pressatura dei pellet con una pressa idraulica è una tecnica di preparazione dei campioni comune ed efficace per diverse tecniche analitiche. Che si tratti di pressare pellet KBr per l'analisi FT-IR, di preparare pellet per l'analisi XRF o di pressare materiali alimentari e vegetali, il processo prevede la compressione del campione con un agente legante per creare pellet solidi e uniformi. Questo metodo garantisce risultati accurati e affidabili nelle analisi chimiche.

Stampaggio di film di polimeri

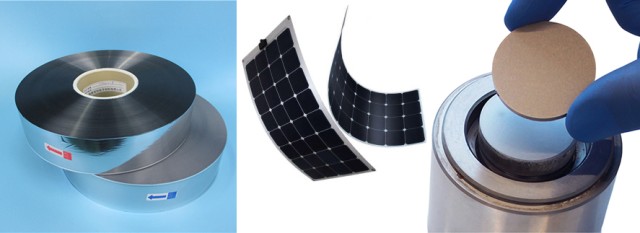

Necessità di film sottili nell'analisi dei polimeri

Oltre al loro interesse applicativo, i film sottili svolgono un ruolo importante nello sviluppo e nello studio di materiali con proprietà nuove e uniche. L'analisi dei polimeri con tecniche spettroscopiche richiede spesso la produzione di un film sottile. Questo può essere ottenuto con il calore e la pressione utilizzando una piastra riscaldata e uno stampo per la produzione di film per impostare esattamente lo spessore.

Per ottenere questo risultato, la plastica deve essere fusa in modo da poter fluire all'interno dello stampo e poi è sufficiente una piccola pressione per comprimerla in forma. L'attrezzatura per la produzione di pellicole è solitamente di circa 2 tonnellate, ma di solito è sufficiente una tonnellata o meno.

Processo di produzione di pellicole utilizzando calore, pressione e uno stampo per la produzione di pellicole

Lo stampaggio di pellicole polimeriche con un film maker comporta il processo di produzione di pellicole sottili con calore, pressione e uno stampo per la produzione di pellicole. La plastica viene fusa in modo da poter fluire all'interno dello stampo, quindi viene applicata una piccola pressione per comprimerla. L'apparecchiatura per la produzione di film utilizza in genere un piano riscaldato ed è in grado di applicare fino a 2 tonnellate di pressione, anche se di solito è sufficiente una tonnellata o meno.

La pressione sul campione può essere controllata non solo attraverso il carico, ma anche riducendo le dimensioni del campione. Ciò consente un controllo preciso della pressione di compattazione, importante nelle applicazioni di ricerca.

Applicazioni dei film polimerici sottili

I film sottili di polimero hanno un'ampia gamma di applicazioni in vari settori. Alcune applicazioni degne di nota sono:

-

Batteria a film sottile: I film sottili hanno contribuito notevolmente al progresso delle batterie ricaricabili, come quelle agli ioni di litio. Sono utilizzati anche per l'alimentazione di dispositivi medici impiantabili nel settore sanitario.

-

Rivestimento a film sottile: I rivestimenti a film sottile sono utilizzati in diversi settori industriali e tecnologici per migliorare le caratteristiche chimiche e meccaniche dei materiali di destinazione. Ne sono un esempio i rivestimenti antiriflesso, i rivestimenti anti-ultravioletto o anti-infrarosso, i rivestimenti antigraffio e la polarizzazione delle lenti.

-

Celle solari a film sottile: Le celle solari a film sottile utilizzano il processo di stampaggio a pressione per creare una forma compatta che ne migliora la resistenza e altre proprietà. Queste celle solari sono utilizzate nella produzione di chip di memoria, celle solari e dispositivi elettronici.

-

Test sui materiali: Le presse idrauliche sono comunemente utilizzate per creare sostanze di prova per il collaudo dei materiali. Ciò consente di analizzare le prestazioni del materiale durante il processo di produzione. Ad esempio, nei processi di produzione di imballaggi ad alto volume come la stampa flessografica, è fondamentale testare le prestazioni dei materiali per evitare di rovinare la tiratura.

-

Film polimerici metallizzati: I film polimerici metallizzati sono film polimerici rivestiti da un sottile strato di metallo, di solito alluminio. Queste pellicole hanno un aspetto lucido e metallico simile al foglio di alluminio, ma sono più leggere e più economiche. Sono comunemente utilizzati per scopi decorativi e per il confezionamento di prodotti alimentari.

In generale, lo stampaggio di pellicole polimeriche utilizzando calore, pressione e uno stampo per la produzione di pellicole è un processo cruciale in vari settori per la creazione di pellicole sottili con spessore e proprietà precise. Questi film sottili trovano applicazione nella tecnologia delle batterie, nei rivestimenti, nelle celle solari, nei test sui materiali e nell'imballaggio.

Comprendere la pressione sul campione

Differenza tra pressione di compattazione e carico

Quando si pressano i campioni per creare pellet da analizzare, è importante capire la differenza tra pressione di compattazione e carico. La pressione di compattazione si riferisce alla pressione applicata al campione durante il processo di pressatura, mentre il carico si riferisce alla forza applicata alla pressa. La pressione di compattazione deve essere sufficiente a far ricristallizzare il legante e a comprimere completamente il campione. La maggior parte dei campioni richiede una pressione di 25-35T per 1-2 minuti per garantire l'assenza di spazi vuoti nel pellet.

Ruolo delle dimensioni del campione nel controllo della pressione di compattazione

Nelle applicazioni di ricerca, la pressione di compattazione può essere controllata non solo dal carico ma anche dalla riduzione delle dimensioni del campione. Riducendo le dimensioni del campione, è possibile aumentare la pressione, ottenendo un pellet più compatto. Ciò è particolarmente importante quando si analizzano materiali con caratteristiche dure e fragili, che richiedono pressioni più elevate per ottenere una compattazione completa.

Trade-off tra le dimensioni del pellet richieste e la pressione di compattazione ottenibile

Lo spessore dei pellet pressati è fondamentale per un'analisi efficace. Se un campione è troppo spesso, i raggi X non saranno in grado di penetrarlo a sufficienza per l'analisi. Pertanto, il campione deve essere abbastanza sottile da permettere ai raggi X di raggiungere il rivelatore. Inoltre, alcuni materiali, come gli alimenti e i materiali vegetali contenenti oli, possono dissociarsi e fuoriuscire ad alta pressione. Per evitare che ciò accada, questi materiali dovrebbero essere pressati a un tonnellaggio inferiore, in genere 4 tonnellate o meno.

È inoltre importante considerare il compromesso tra la dimensione del pellet richiesta e la pressione di compattazione ottenibile. I pellet più piccoli consentono pressioni di compattazione più elevate, ottenendo campioni più compatti e uniformi. Tuttavia, per alcune tecniche o strumenti di analisi possono essere necessari pellet più grandi. La scelta della dimensione del pellet deve basarsi sui requisiti specifici dell'analisi.

Dimensione delle particelle

Uno degli aspetti chiave della preparazione dei pellet pressati è garantire che il campione sia macinato con una dimensione delle particelle di <75µm, mentre l'ideale è <50µm. La dimensione delle particelle ha un impatto significativo sulla compressione e sul legame del campione quando viene pressato. Le dimensioni delle particelle più piccole consentono di ottenere risultati analitici migliori e di ridurre al minimo le eterogeneità del campione. Le dimensioni delle particelle più grandi o variabili possono portare a incongruenze nel campione, compromettendo l'accuratezza dell'analisi. Si consiglia di utilizzare un mulino ad anello e a disco per macinare il campione fino a raggiungere le dimensioni desiderate.

Presse per compresse da laboratorio

Esistono presse automatiche e manuali per la pressatura dei pellet. Le presse manuali richiedono tempo e lavoro e sono raramente utilizzate nelle fabbriche. Le presse automatiche sono sempre più preferite in quanto possono essere preimpostate per quanto riguarda la pressione e il tempo di mantenimento, garantendo condizioni costanti di pressatura del campione. Quando si sceglie una pressa, bisogna considerare la pressione massima di lavoro e lo stampo della pressa. In genere, la pressione massima della pressa non dovrebbe essere inferiore a 30 tonnellate, per consentire un certo margine. Gli stampi per campioni pressati sono disponibili in vari materiali, come anelli di plastica, acido borico, polvere di polietilene a bassa pressione e anelli di acciaio.

Compattazione della polvere per lo studio dei materiali compositi

Il carico necessario per ottenere un pellet completamente legato dipende dai materiali coinvolti. I materiali duri e fragili possono avere difficoltà a legarsi l'uno all'altro, richiedendo pressioni più elevate per la compattazione. Anche le polveri che non scorrono facilmente nello stampo possono rendere più difficile la compattazione. Fattori come il contenuto di umidità, la dimensione e la distribuzione delle particelle e l'omogeneità complessiva dei materiali possono influire sulla pressione necessaria per la compattazione.

Ad esempio, quando si pressano pellet di KBr per l'analisi FT-IR, un carico di 10 tonnellate applicato attraverso una matrice per pellet di 13 mm di diametro è solitamente più che sufficiente. Questa è considerata una linea guida generale per la produzione di pellet KBr. È importante assicurarsi che il sale KBr e il materiale di analisi siano ben miscelati senza assorbire troppa umidità.

La comprensione della pressione sul campione è fondamentale per ottenere risultati analitici accurati e affidabili. Considerando fattori quali la pressione di compattazione, le dimensioni del campione e le dimensioni delle particelle, è possibile ottimizzare il processo di pressatura e ottenere pellet di alta qualità per l'analisi.

Conclusioni

In conclusione, la pressatura di campioni di polvere e lo stampaggio di film polimerici sono tecniche cruciali in vari processi analitici. Creando materiali solidi dalle polveri, possiamo analizzare le loro proprietà in modo più efficace. Fattori come la durezza del materiale, il flusso della polvere, il contenuto di umidità, la dimensione e la distribuzione delle particelle influenzano il carico richiesto per l'incollaggio. La pressatura di pellet per diverse tecniche analitiche, come l'analisi FT-IR e XRF, presenta requisiti e sfide specifiche. Allo stesso modo, lo stampaggio di film polimerici consente di produrre film sottili per l'analisi dei polimeri. La comprensione della pressione sul campione, compresi la pressione di compattazione e il carico, è essenziale per ottenere risultati accurati. Queste tecniche contribuiscono in modo significativo al campo dell'analisi e della ricerca sui materiali.

Prodotti correlati

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa da Laboratorio Quadrata per Applicazioni di Laboratorio

- Pressa da Laboratorio in Carburo per Applicazioni di Laboratorio

- Stampo a pressa cilindrica Assemble Lab

Articoli correlati

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Procedure operative di laboratorio automatizzate XRF e pressa per pellet KBR

- Preparazione efficace dei campioni per l'analisi XRF con il metodo dei pellet pressati

- Determinazione della pressione ottimale per la pressatura di pellet XRF

- Che cos'è l'analisi xrf e come realizzare pellet xrf pressati