Introduzione alla ceramica avanzata e alla sinterizzazione

Proprietà e importanza delle ceramiche avanzate

I materiali ceramici avanzati si distinguono per le loro strutture di legame atomico uniche, principalmente ioniche o covalenti, che conferiscono loro una serie di proprietà eccezionali. Questi materiali presentano elevata resistenza e durezza che li rendono ideali per le applicazioni che richiedono durata e resistenza alle sollecitazioni meccaniche. Inoltre, la loro resistenza alla temperatura è degna di nota, in quanto consente di mantenere l'integrità strutturale e le prestazioni in condizioni termiche estreme. La biocompatibilità è un altro attributo fondamentale, che consente a queste ceramiche di essere utilizzate in impianti medici e altre applicazioni biomediche senza suscitare reazioni avverse da parte del corpo umano.

Il processo di sinterizzazione svolge un ruolo fondamentale nella trasformazione delle polveri ceramiche in materiali policristallini con proprietà personalizzate. La sinterizzazione comporta il consolidamento delle particelle ceramiche sotto calore e pressione, portando alla formazione di una struttura densa e coerente. Questo processo è essenziale per ottimizzare le proprietà meccaniche, termiche ed elettriche del prodotto ceramico finale. Controllando attentamente le condizioni di sinterizzazione, è possibile produrre ceramiche con caratteristiche specifiche adatte a un'ampia gamma di applicazioni industriali e tecnologiche.

| Proprietà | Descrizione |

|---|---|

| Resistenza | Elevata resistenza alle sollecitazioni meccaniche |

| Durezza | Elevata resistenza alla deformazione e all'usura |

| Resistenza alla temperatura | Capacità di mantenere le proprietà a temperature estreme |

| Biocompatibilità | Compatibilità con gli ambienti biologici, adatta agli impianti medici. |

In sintesi, gli esclusivi processi di incollaggio e sinterizzazione delle ceramiche avanzate consentono loro di eccellere in ambienti difficili, rendendole indispensabili nella tecnologia e nell'industria moderne.

Limiti della sinterizzazione tradizionale

I metodi di sinterizzazione tradizionali, che si basano prevalentemente sul riscaldamento esterno e sull'applicazione di pressione atmosferica o meccanica, presentano diversi limiti intrinseci quando vengono applicati a sistemi di materiali specifici. Una delle sfide principali è rappresentata dal processo di raffreddamento, che richiede molto tempo di raffreddamento richiesto dopo la sinterizzazione, che può allungare significativamente il ciclo di produzione complessivo. Questo prolungato periodo di raffreddamento non solo aumenta il tempo necessario per produrre un prodotto finito, ma complica anche il mantenimento di strette tolleranze dimensionali, un fattore critico per garantire la precisione e l'affidabilità del componente finale.

Inoltre, la necessità di lavorazione aggiuntiva post-sinterizzazione aggrava ulteriormente queste sfide. Questa fase aggiuntiva è spesso necessaria per ottenere la precisione dimensionale e la finitura superficiale desiderate, aumentando la complessità e il costo del processo produttivo. Il processo di formatura iniziale deve essere controllato meticolosamente per garantire coerenza e ripetibilità, poiché qualsiasi variazione nella consistenza della polvere può portare ad alterazioni del ritiro o delle proprietà complessive del componente, influenzando così le prestazioni del prodotto finale.

Il costo elevato della produzione è un altro limite significativo. L'investimento sostanziale richiesto per la creazione di un impianto di sinterizzazione può rappresentare una barriera all'ingresso per molti produttori, soprattutto se la domanda di prodotti non giustifica la spesa. Inoltre, variazioni di processo durante la produzione possono dare origine a pezzi deboli e variabili, sottolineando la necessità critica di un controllo preciso durante l'intero processo di sinterizzazione.

In sintesi, sebbene i metodi di sinterizzazione tradizionali siano stati ampiamente utilizzati, i loro limiti in termini di tempo, precisione, costi e controllo del processo evidenziano la necessità di tecnologie di sinterizzazione più avanzate ed efficienti.

Tecniche emergenti di sinterizzazione rapida

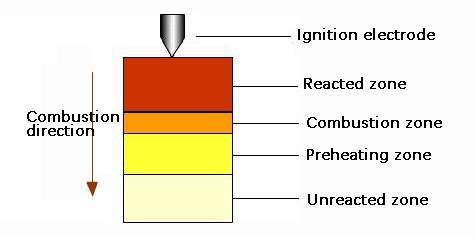

Sinterizzazione ad alta temperatura con autopropagazione (SHS)

La sinterizzazione ad alta temperatura per autopropagazione (SHS), spesso chiamata sintesi di combustione, è una tecnica rivoluzionaria che sfrutta la potenza delle reazioni chimiche esotermiche per facilitare la sintesi rapida dei materiali. Questo metodo sfrutta l'intenso calore generato da queste reazioni per guidare il processo di sinterizzazione, trasformando le polveri ceramiche in materiali densi e policristallini con proprietà personalizzate.

Uno dei vantaggi principali dell'SHS è la sua capacità di ottenere una rapida densificazione senza la necessità di un prolungato riscaldamento esterno o di alte pressioni, che sono comuni nei metodi di sinterizzazione tradizionali. Questa efficienza rende l'SHS particolarmente interessante per le applicazioni industriali, dove il risparmio di tempo ed energia è fondamentale. Il processo è stato integrato con successo in diverse linee di produzione industriale, consentendo la produzione di massa di materiali ceramici avanzati con qualità e prestazioni costanti.

Oltre alle applicazioni autonome, l'SHS è stato combinato con altre tecnologie avanzate per migliorare ulteriormente le sue capacità. Per esempio, la sintesi di polveri SHS consente di creare polveri altamente reattive che possono essere sinterizzate più rapidamente e con un maggiore controllo sulle proprietà finali del materiale. Allo stesso modo, le tecniche di densificazione integrate con l'SHS sono state sviluppate per affrontare sfide specifiche nel consolidamento dei materiali, garantendo che le ceramiche risultanti soddisfino i severi requisiti delle moderne applicazioni industriali e tecnologiche.

La versatilità dell'SHS è ulteriormente dimostrata dalla sua adattabilità a un'ampia gamma di materiali ceramici, da semplici ossidi a complessi compositi. Questa ampia applicabilità, combinata con la sua efficienza e scalabilità, posiziona l'SHS come un attore chiave nella continua evoluzione delle tecnologie di sinterizzazione rapida per ceramiche avanzate.

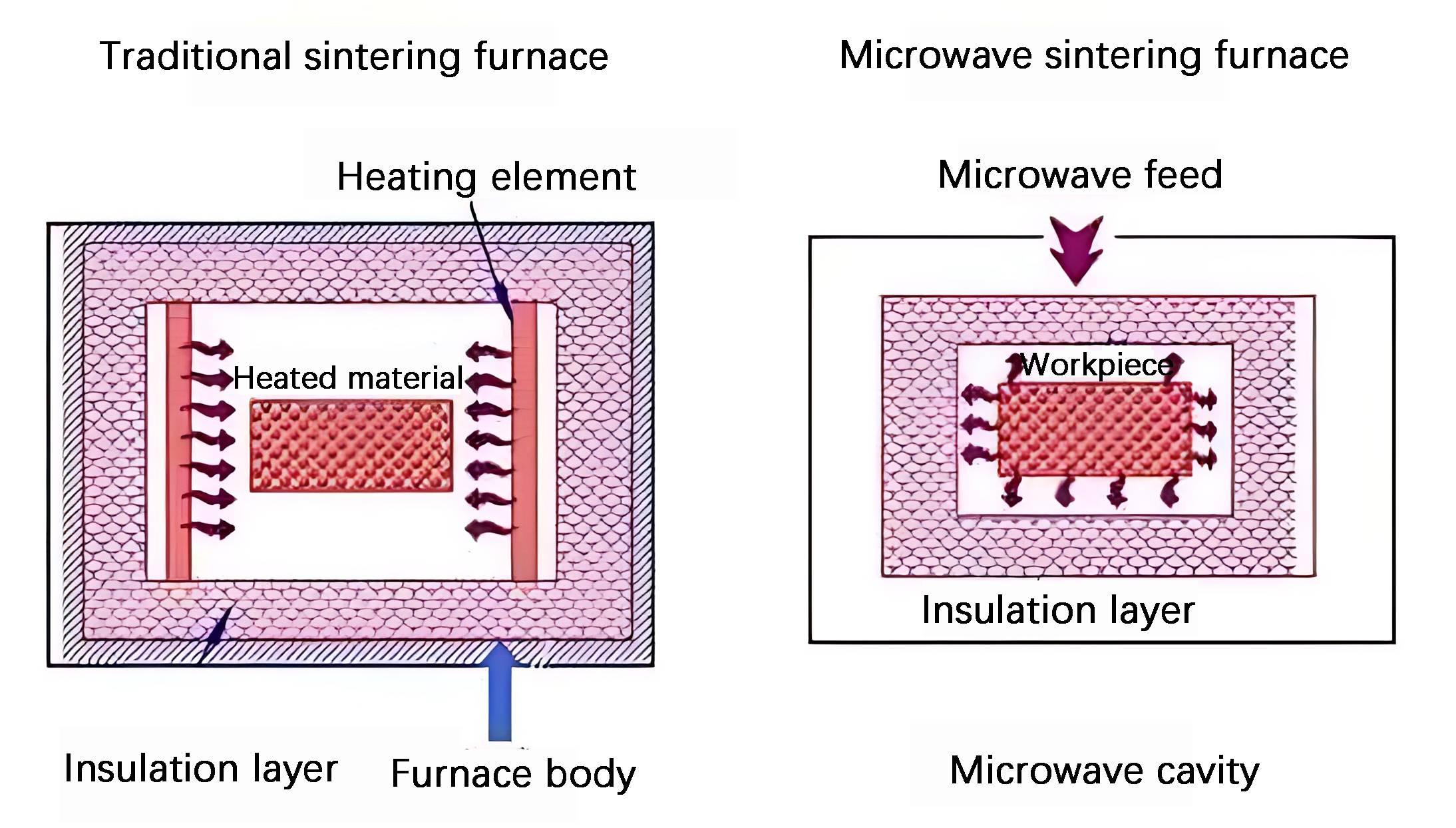

Sinterizzazione a microonde

La sinterizzazione a microonde sfrutta la potenza dei campi elettromagnetici a microonde per riscaldare uniformemente i materiali ceramici, facilitando la sinterizzazione rapida a bassa temperatura. Questa tecnica innovativa ha trovato applicazione in un ampio spettro di materiali, tra cui fibre ottiche, ferriti e ceramiche superconduttrici. A differenza dei metodi di riscaldamento tradizionali, che si basano su fonti esterne, la sinterizzazione a microonde genera il calore all'interno del materiale stesso, offrendo diversi vantaggi, come tassi di riscaldamento più rapidi, consumi energetici ridotti e migliori proprietà del prodotto.

Tuttavia, il processo non è privo di sfide. La sinterizzazione a microonde tratta in genere un solo compatto alla volta, il che può limitare la produttività complessiva quando sono necessari più pezzi. Inoltre, la profondità di penetrazione delle microonde è limitata per i materiali ad alta conduttività e permeabilità, il che richiede che la dimensione delle particelle delle polveri sia simile alla profondità di penetrazione delle microonde in quei materiali specifici. Alcuni materiali possono non accoppiarsi con le microonde, mentre altri possono presentare un comportamento di fuga, con conseguenti variazioni delle proprietà del prodotto sinterizzato finale.

Nonostante questi inconvenienti, la sinterizzazione a microonde eccelle nel mantenere granulometrie fini nelle bioceramiche, rendendola uno strumento prezioso nella produzione di componenti ceramici ad alte prestazioni. La tecnologia si è estesa anche alla sinterizzazione di polveri metalliche, un'applicazione sorprendente dato che i metalli sfusi riflettono tipicamente le microonde. Tuttavia, le polveri metalliche assorbono efficacemente le microonde a temperatura ambiente, consentendo un riscaldamento rapido ed efficiente, che può essere sfruttato per produrre una varietà di componenti metallici in una frazione del tempo richiesto dai metodi convenzionali.

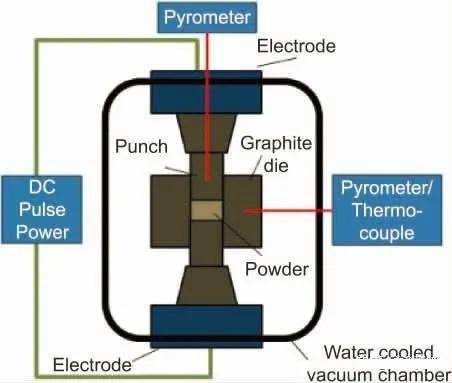

Sinterizzazione al plasma a scarica (SPS)

La sinterizzazione al plasma a scarica (SPS) rappresenta una tecnica di sinterizzazione all'avanguardia che introduce impulsi di corrente continua nel processo, consentendo rapidi tassi di riscaldamento e l'accoppiamento di più campi. Questo metodo sfrutta la corrente continua pulsata (DC) e la pressione monoassiale all'interno di uno stampo, dove la corrente continua genera scariche di plasma tra le particelle di polvere. Queste scariche facilitano il riscaldamento e la sinterizzazione rapidi, spesso condotti sotto vuoto o in atmosfera controllata per evitare l'ossidazione e mantenere la purezza del materiale.

Il processo SPS si caratterizza per la capacità di controllare con precisione la temperatura, la pressione e la velocità di riscaldamento, che è fondamentale per creare materiali con microstrutture uniche e proprietà superiori. In particolare, l'SPS eccelle nella preparazione di materiali tradizionalmente difficili da sinterizzare, come i materiali funzionali a gradiente. I rapidi tassi di riscaldamento e i brevi tempi di lavorazione propri dell'SPS consentono di ridurre il consumo energetico e i costi, migliorando al contempo le proprietà dei materiali e l'efficienza della produzione.

L'SPS funziona utilizzando la corrente continua pulsata per eccitare ripetutamente il materiale, creando scariche ad alta corrente tra le particelle. Questa generazione localizzata di alta temperatura, unita alla ridotta distanza tra le particelle, facilita la diffusione superficiale e la diffusione dei difetti al contorno, portando alla fusione e all'incollaggio delle interfacce delle particelle di polvere. L'elevata energia di sinterizzazione consente tempi di mantenimento significativamente ridotti, con temperature elevate confinate alle superfici delle particelle, impedendo così la crescita dei grani all'interno delle particelle. La dimensione controllata dei grani è fondamentale per ottenere una sinterizzazione del materiale ad alta densità e ottimizzare la microstruttura del corpo sinterizzato.

Inoltre, l'SPS integra la formatura delle polveri e la sinterizzazione in un unico processo, eliminando la necessità di preformatura e di additivi o leganti. Questo approccio razionalizzato non solo semplifica il processo di produzione, ma contribuisce anche alla produzione di ceramiche con proprietà meccaniche, elettriche e termiche migliorate. La versatilità e l'efficienza di SPS ne fanno una scelta privilegiata in vari campi, tra cui la scienza dei materiali, la nanotecnologia e l'ingegneria, per la fabbricazione di materiali ceramici, metallici e compositi a grana fine e ad alta densità.

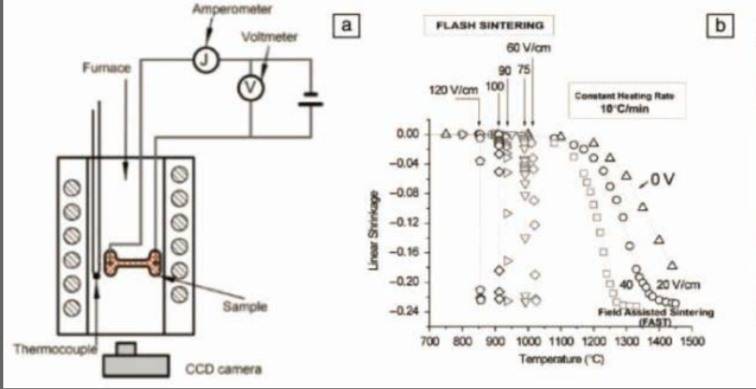

Sinterizzazione flash (FS)

La sinterizzazione flash (FS), sperimentata da Cologna et al., sfrutta la potenza dei campi elettrici per facilitare processi di sinterizzazione rapidi e a bassa temperatura. Questa tecnica innovativa è caratterizzata da una serie di fenomeni distintivi, tra cui la fuga termica, l'improvviso calo della resistività e il verificarsi di eventi flash. Questi fenomeni contribuiscono collettivamente a un processo di sinterizzazione che non solo è significativamente più veloce, ma richiede anche temperature di forno inferiori rispetto ai metodi tradizionali.

L'applicazione di campi elettrici nella FS innesca una cascata di effetti che accelerano la densificazione delle polveri ceramiche. La fuga termica, ad esempio, accelera il processo di riscaldamento, mentre l'improvviso calo della resistività indica una rapida trasformazione della microstruttura del materiale. I fenomeni di flash aumentano ulteriormente l'efficienza del processo di sinterizzazione, fornendo esplosioni localizzate di energia che promuovono una densificazione uniforme e rapida.

Rispetto ad altre tecniche di sinterizzazione rapida, come la Field Assisted Sintering Technology (FAST) o la Spark Plasma Sintering (SPS), che si basano sulla corrente continua per riscaldare lo stampo e il campione attraverso il riscaldamento Joule, la FS offre vantaggi unici. Sebbene anche la tecnologia FAST/SPS consenta di ottenere elevate velocità di riscaldamento e tempi di lavorazione ridotti, la dipendenza della FS dai campi elettrici introduce una dinamica diversa che può essere particolarmente vantaggiosa per alcuni sistemi di materiali. Le temperature e le pressioni di stampo più basse tipiche della FS ne fanno un metodo promettente per la produzione di ceramiche avanzate con caratteristiche potenzialmente straordinarie.

La FS si distingue quindi come metodo versatile ed efficiente per la sinterizzazione rapida di ceramiche avanzate, offrendo un percorso per produrre materiali ad alte prestazioni con un consumo energetico ridotto e tempi di lavorazione più brevi.

Sinterizzazione a freddo (CS)

La sinterizzazione a freddo (Cold Sintering, CS), un'innovazione innovativa proposta dal gruppo di ricerca di Andall, impiega una combinazione unica di un solvente transitorio e di un'alta pressione per ottenere la densificazione delle polveri ceramiche a temperature notevolmente basse, comprese tra 120 e 300°C.Questo metodo non solo riduce significativamente il consumo energetico richiesto dai tradizionali processi di sinterizzazione ad alta temperatura, ma apre anche nuove strade per la produzione di ceramiche ad alte prestazioni.

Il processo CS si distingue dalle tecniche di sinterizzazione tradizionali, che in genere richiedono temperature superiori a 1000°C per ottenere la densificazione.Il CS sfrutta invece gli effetti sinergici di un solvente e della pressione per facilitare il rapido riarrangiamento e la diffusione delle particelle a temperature inferiori.Questo approccio è particolarmente vantaggioso per i materiali sensibili alle alte temperature o che presentano instabilità di fase a temperature elevate.

Inoltre, l'uso di pressioni elevate (da 350 a 500 MPa) nel processo CS aumenta l'efficienza del riarrangiamento delle particelle, consentendo alle polveri ceramiche di raggiungere un'elevata densità in un breve periodo.Questo rapido processo di densificazione non solo consente di risparmiare energia, ma anche di produrre ceramiche con proprietà meccaniche e funzionali superiori.

La natura innovativa del CS risiede nella sua capacità di ottenere la densificazione a temperature molto inferiori al punto di fusione dei materiali ceramici, aggirando così le limitazioni associate alla sinterizzazione ad alta temperatura.Ciò rende la CS un'opzione interessante per la fabbricazione di un'ampia gamma di ceramiche avanzate, tra cui ceramiche strutturali e ceramiche funzionali, che richiedono un controllo preciso delle loro microstrutture per ottenere prestazioni ottimali.

In sintesi, la sinterizzazione a freddo rappresenta un significativo passo avanti nel campo della fabbricazione della ceramica, offrendo un'alternativa a bassa temperatura e ad alta efficienza ai metodi di sinterizzazione tradizionali.Riducendo il consumo energetico e ampliando la gamma di materiali che possono essere efficacemente sinterizzati, la CS ha il potenziale per rivoluzionare la produzione di ceramiche ad alte prestazioni in varie applicazioni industriali.

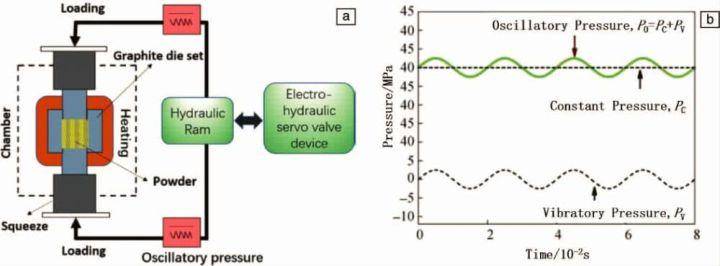

Sinterizzazione a pressione oscillatoria (OPS)

La sinterizzazione a pressione oscillatoria (OPS) è una tecnica di sinterizzazione innovativa che impiega una pressione oscillante continua durante il processo di densificazione, offrendo vantaggi significativi rispetto ai metodi tradizionali a pressione statica.Questo approccio innovativo non solo aumenta il tasso di densificazione, ma inibisce anche efficacemente la crescita dei grani, portando alla preparazione di materiali ad altissima resistenza e affidabilità.

Il meccanismo alla base dell'OPS può essere scomposto in diversi fattori chiave:

-

Riarrangiamento delle particelle ed eliminazione dell'agglomerato.:La pressione oscillante continua applicata durante il processo di sinterizzazione riduce significativamente la distanza di diffusione, facilitando la riorganizzazione delle particelle ed eliminando l'agglomerazione delle stesse.Questo processo è particolarmente efficace nelle prime fasi della sinterizzazione, dove è fondamentale ottenere un'elevata densità di impaccamento.

-

Forza motrice della sinterizzazione migliorata:Nelle fasi intermedie e finali della sinterizzazione, la pressione oscillante fornisce una maggiore forza motrice per la densificazione della polvere.Questa maggiore forza motrice accelera il flusso di viscosità e lo scorrimento per diffusione, promuovendo la rotazione dei grani, lo slittamento dei confini dei grani e la deformazione plastica all'interno del corpo sinterizzato.Questi meccanismi accelerano complessivamente la densificazione del corpo verde.

-

Frequenza e pressione regolabili:Regolando con precisione la frequenza e l'entità della pressione oscillante, è possibile aumentare la deformazione plastica, che a sua volta favorisce la formazione e la fusione dei confini dei grani nelle fasi successive della sinterizzazione.Questa regolazione contribuisce alla completa eliminazione dei pori residui all'interno del materiale, portando la densità del materiale vicino al suo limite teorico.

-

Inibizione della crescita dei grani:Una delle caratteristiche principali dell'OPS è la sua capacità di inibire efficacemente la crescita dei grani.Ciò si ottiene grazie all'applicazione continua di una pressione oscillante, che rafforza i confini dei grani e impedisce la crescita incontrollata dei grani, mantenendo così la microstruttura fine del materiale.

La densificazione dei materiali durante il processo OPS è guidata principalmente da due meccanismi: quelli tradizionali basati sulla diffusione, come la diffusione dei confini dei grani, la diffusione reticolare e l'evaporazione-condensazione, e i nuovi meccanismi introdotti dalla pressione oscillante, tra cui il riarrangiamento delle particelle, lo slittamento dei confini dei grani, la deformazione plastica e lo scarico dei pori.Questi meccanismi combinati consentono all'OPS di accelerare la densificazione della polvere, ridurre la temperatura di sinterizzazione, abbreviare il tempo di mantenimento e inibire la crescita dei grani, preparando in definitiva materiali ceramici con una resistenza e un'affidabilità senza pari.

In sintesi, l'OPS rappresenta un progresso significativo nel campo della sinterizzazione ceramica, offrendo una soluzione completa alle sfide di ottenere una rapida densificazione a temperature più basse, mantenendo la microstruttura fine e le elevate prestazioni dei materiali ottenuti.

Conclusione

Sfide e prospettive future

Sebbene siano stati fatti passi da gigante nello sviluppo di materiali ceramici avanzati, diverse sfide persistenti continuano a ostacolare la loro applicazione diffusa.Tra questi, i principali sono i problemi legati a affidabilità , densificazione e resistenza del materiale .Il raggiungimento di prestazioni costanti e affidabili in varie applicazioni rimane un ostacolo significativo, soprattutto perché i materiali ceramici sono spesso sottoposti a condizioni estreme.

La ricerca futura nel settore mira ad affrontare queste sfide attraverso approcci innovativi che promettono di migliorare le proprietà della ceramica in modo significativo.Uno degli obiettivi principali è quello di ottenere una rapida densificazione a basse temperature .Questo obiettivo è fondamentale perché non solo ridurrebbe il consumo energetico, ma minimizzerebbe anche le sollecitazioni termiche che possono portare a difetti del materiale.Tecniche come Sinterizzazione flash (FS) e sinterizzazione a freddo (CS) sono all'avanguardia in questa ricerca e offrono metodi promettenti per raggiungere questi obiettivi.

Inoltre, è in atto uno sforzo concertato per preparare ceramiche con una struttura struttura uniforme e grani fini .L'attenzione per l'uniformità microstrutturale è dettata dalla consapevolezza che grani più fini determinano in genere proprietà meccaniche migliori, tra cui una maggiore forza e una migliore resistenza all'usura e alla frattura.Tecniche emergenti come Sinterizzazione al plasma a scarica (SPS) e sinterizzazione a pressione oscillante (OPS) per controllare in modo più efficace la dimensione e la distribuzione dei grani.

Inoltre, l'integrazione di più tecnologie di sinterizzazione, come ad esempio la combinazione di Sinterizzazione ad alta temperatura a propagazione automatica (SHS) con sinterizzazione a microonde per sfruttare i vantaggi unici di ciascun metodo.Questo approccio multidisciplinare mira a ottimizzare il processo di sinterizzazione, portando a ceramiche non solo più resistenti e affidabili, ma anche più versatili nelle loro applicazioni.

In sintesi, il futuro della ricerca sui materiali ceramici risiede nel superamento di queste sfide attraverso una combinazione di nuove tecniche di sinterizzazione e una più profonda comprensione della scienza dei materiali.L'obiettivo è creare ceramiche che non solo siano più efficienti da produrre, ma che possiedano anche caratteristiche prestazionali superiori, aprendo la strada alla loro applicazione in ambienti sempre più esigenti.

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Articoli correlati

- La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento

- Forno di sinterizzazione al plasma di scintilla: la guida definitiva ai forni SPS

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- Capire il metodo PECVD