Introduzione al forno a muffola

Definizione e applicazioni

Il forno a muffola, spesso definito forno elettrico ad alta temperatura, svolge un ruolo cruciale in diversi processi di laboratorio. La sua funzione principale è quella di facilitare l'analisi pesata delle precipitazioni brucianti e la determinazione del contenuto di ceneri nei campioni. Al di là di queste applicazioni principali, i forni a muffola sono impiegati anche in un'ampia gamma di attività di laboratorio che richiedono un controllo preciso della temperatura e un riscaldamento uniforme.

La versatilità dei forni a muffola è evidente nella loro capacità di gestire diversi tipi di materiali e campioni. Ad esempio, sono comunemente utilizzati per l'analisi di minerali, ceramiche e vari materiali organici. L'ambiente ad alta temperatura fornito da questi forni consente la decomposizione e la trasformazione dei materiali, rendendoli indispensabili nei processi di ricerca e controllo qualità.

Inoltre, i forni a muffola sono progettati per funzionare a temperature comprese tra 950°C e 1350°C, a seconda del modello specifico e dell'applicazione. Questo ampio intervallo di temperature garantisce la possibilità di soddisfare diverse esigenze sperimentali, dalle procedure di laboratorio di routine alle attività di ricerca specializzate. La capacità di mantenere un riscaldamento uniforme in tutta la camera del forno è un'altra caratteristica fondamentale, che garantisce risultati coerenti e dati affidabili.

In sintesi, le robuste capacità del forno a muffola lo rendono uno strumento essenziale in laboratorio, in grado di supportare una varietà di processi analitici e sperimentali con precisione ed efficienza.

Tipi e specifiche

I forni a muffola si distinguono per gli elementi riscaldanti e le temperature di esercizio, che vanno da 950°C a 1350°C. Gli elementi riscaldanti principali includono fili termici e barre di silicio-carbonio, ognuno dei quali offre vantaggi unici in termini di efficienza di riscaldamento e durata.

Inoltre, i forni a muffola possono essere classificati in due modelli principali in base ai meccanismi di controllo della temperatura:

- Modelli a temperatura fissa: Questi forni funzionano a una temperatura costante e preimpostata e sono ideali per le applicazioni che richiedono livelli di calore costanti.

- Modelli a temperatura programmata: Questi modelli offrono impostazioni di temperatura programmabili, consentendo un controllo preciso e un aumento graduale della temperatura, particolarmente utile per esperimenti complessi che richiedono profili di riscaldamento specifici.

Questa classificazione garantisce agli utenti la possibilità di scegliere il forno a muffola più adatto alle loro specifiche esigenze di laboratorio, sia per attività di routine che per procedure più complesse.

Dettagli strutturali

Camera del forno

La camera del forno è costruita con un materiale legato all'ossido di silicio resistente alle alte temperature, che garantisce la durata in condizioni di calore estreme. Questa scelta di materiale è fondamentale per mantenere l'integrità strutturale e prevenire la degradazione termica durante le operazioni prolungate ad alta temperatura.

Oltre al materiale robusto, la camera presenta scanalature strategicamente posizionate per accogliere i fili del forno. Queste scanalature sono essenziali per ottenere un riscaldamento uniforme in tutta la camera, fondamentale per ottenere risultati sperimentali coerenti. La disposizione delle scanalature consente una distribuzione ottimale del calore, riducendo al minimo i punti caldi e garantendo una temperatura uniforme in tutta l'area di lavoro.

Inoltre, la camera del forno incorpora un design a doppia parete raffreddato ad acqua. Questo design include uno spazio intermedio tra le pareti che facilita la circolazione del refrigerante, fornendo un'ulteriore gestione termica e prolungando la durata della camera. I rinforzi interni sono integrati tra le pareti per migliorare la resistenza e la stabilità complessiva della camera, assicurando che possa sopportare le sollecitazioni meccaniche associate alle operazioni ad alta temperatura.

La camera è inoltre dotata di tutte le porte e gli ingressi necessari, tra cui prese per termocoppie, porte per calibri, porte di pompaggio e ingressi per lo spegnimento del gas. Queste caratteristiche sono posizionate in modo da garantire sia la funzionalità che la facilità di manutenzione, consentendo una perfetta integrazione dei sistemi di monitoraggio della temperatura e di gestione del gas. Questa configurazione completa assicura che la camera del forno non solo funzioni in modo affidabile, ma rimanga anche accessibile per la manutenzione ordinaria e la risoluzione dei problemi.

Elementi di riscaldamento

I forni a barre di silicio-carbonio utilizzano come elementi riscaldanti primari barre di silicio-carbonio, rinomate per la loro capacità di resistere alle alte temperature e di mantenere l'integrità strutturale. I forni a filo di resistenza, invece, utilizzano termocoppie in nichel-cromo-nichel-alluminio, ugualmente efficaci ma con un principio diverso. Queste termocoppie funzionano generando calore attraverso il processo di riscaldamento Joule, in cui l'energia elettrica viene convertita in energia termica a causa della resistenza incontrata dalla corrente che scorre attraverso il filo.

La scelta tra le barre di silicio-carbonio e i fili di resistenza dipende spesso dall'applicazione specifica e dalle temperature di esercizio richieste. Ad esempio, il nichelcromo, un materiale comune nei fili di resistenza, è particolarmente apprezzato per la sua elevata resistenza e per la formazione di uno strato protettivo di ossido di cromo al momento del riscaldamento iniziale, che impedisce un'ulteriore ossidazione e prolunga la durata dell'elemento. Anche l'area della sezione trasversale dell'elemento riscaldante è fondamentale; diametri più grandi indicano generalmente una resistenza inferiore, rendendoli adatti ad applicazioni ad alta temperatura, mentre diametri più piccoli sono più adatti a dispositivi a bassa potenza come tostapane e asciugacapelli.

In ambito industriale, dove prevalgono forni come quelli di endo-carburazione e sottovuoto (in particolare la carburazione a bassa pressione, LPC), la progettazione e la manutenzione degli elementi riscaldanti sono fondamentali. Questi forni richiedono elementi in grado di resistere a condizioni rigorose e di mantenere prestazioni costanti, spesso necessitando di elementi con aree trasversali appropriate per garantire la resistenza e la produzione di calore richieste.

Isolamento e osservazione

Lo strato esterno della camera del forno è meticolosamente isolato con materiali refrattari, progettati per ridurre al minimo la dissipazione di calore e mantenere temperature interne ottimali. Questi materiali, in grado di resistere al calore estremo, sono fondamentali per garantire che l'energia utilizzata per il riscaldamento venga trattenuta in modo efficiente all'interno della camera, migliorando così le prestazioni complessive e l'efficienza energetica del forno.

Per l'osservazione della temperatura, la porta del forno è dotata di una piccola apertura strategicamente posizionata e coperta da un sottile foglio di mica. Questa configurazione consente di monitorare in tempo reale la temperatura interna senza compromettere l'integrità dell'isolamento della porta. L'uso della mica, un materiale noto per la sua eccellente resistenza termica e trasparenza, garantisce che l'osservatore possa misurare con precisione la temperatura all'interno del forno, proteggendo al contempo l'integrità del sistema di isolamento.

Questo duplice approccio all'isolamento e all'osservazione è parte integrante del funzionamento sicuro ed efficiente del forno a muffola, in quanto garantisce stabilità termica e visibilità operativa.

Uso e controllo della temperatura

Meccanismo di controllo della temperatura

Il controllo della temperatura in un forno a muffola è gestito meticolosamente attraverso un sistema sofisticato che comprende un regolatore di temperatura, un millivoltmetro e un relè. Questo sistema è strettamente collegato a una termocoppia, che svolge un ruolo fondamentale nel garantire un monitoraggio e una regolazione precisi della temperatura.

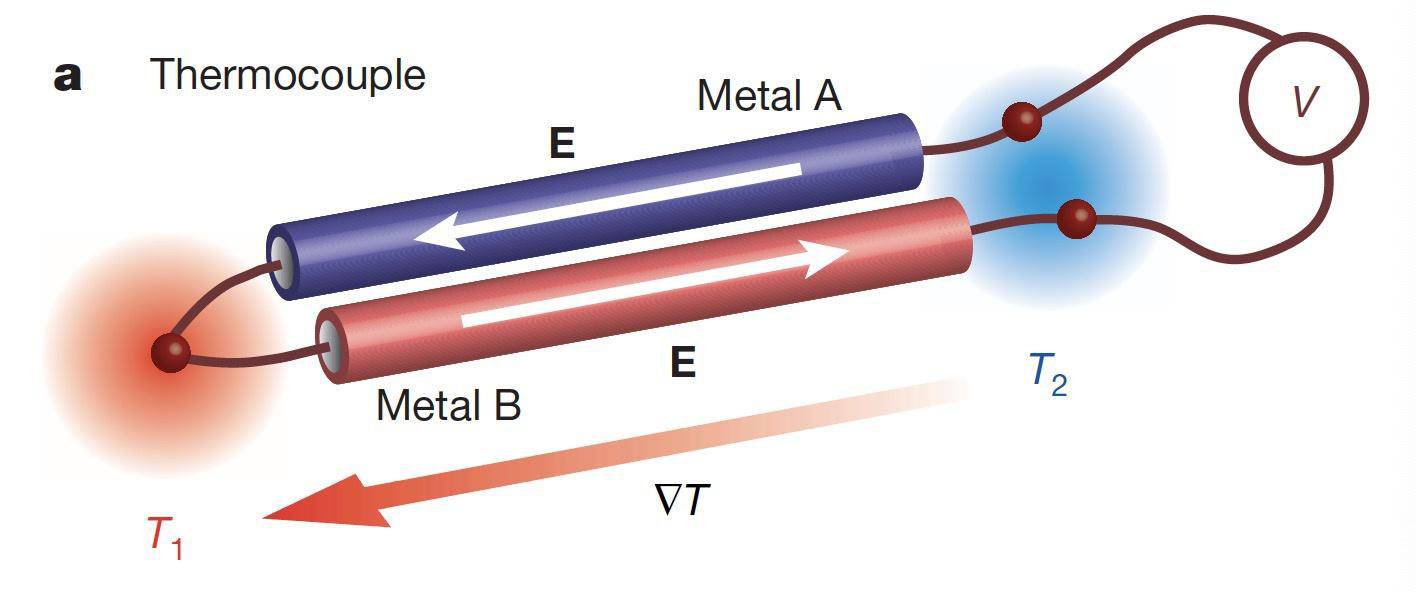

La termocoppia funziona secondo il principio della diffusione degli elettroni tra due metalli dissimili, generando un potenziale elettrico dipendente dalla temperatura. Questo potenziale viene poi misurato dal millivoltmetro, fornendo dati in tempo reale al termoregolatore. Il controllore, a sua volta, regola gli elementi riscaldanti per mantenere la temperatura desiderata all'interno della camera del forno.

Per migliorare l'accuratezza e l'affidabilità del controllo della temperatura, il sistema impiega un relè che agisce come un interruttore, attivando o disattivando l'alimentazione degli elementi riscaldanti in base ai segnali ricevuti dal termoregolatore. Questa configurazione garantisce che la temperatura all'interno del forno rimanga stabile e costante, fondamentale per analisi ed esperimenti di laboratorio accurati.

In sintesi, il meccanismo di controllo della temperatura in un forno a muffola è una miscela di elettronica avanzata e rilevamento termico preciso, progettata per fornire prestazioni ottimali e affidabilità in ambienti ad alta temperatura.

Principio della termocoppia

Le termocoppie funzionano in base al principio fondamentale di effetto Seebeck che prevede la diffusione di elettroni tra due metalli dissimili. Quando questi metalli sono collegati a un'estremità e sottoposti a un gradiente di temperatura, si verifica un flusso continuo di elettroni che crea una differenza di potenziale elettrico. Questo fenomeno viene spesso definito come effetto termoelettrico .

Il potenziale elettrico generato dalla termocoppia è direttamente proporzionale alla differenza di temperatura tra le due giunzioni dei metalli. Questo potenziale è tipicamente misurato in millivolt e viene letto con un dispositivo specializzato noto come millivoltmetro. millivoltmetro . Il millivoltmetro è calibrato per convertire la tensione misurata in un valore di temperatura corrispondente, fornendo letture precise della temperatura.

Per comprendere meglio il processo, si considerino le seguenti fasi:

- Giunzioni metalliche: Due metalli diversi, come il ferro e la costantana, vengono uniti a un'estremità per formare una giunzione.

- Gradiente di temperatura: Quando la giunzione è esposta a una differenza di temperatura, gli elettroni del metallo con densità elettronica maggiore si diffondono nel metallo con densità elettronica minore.

- Potenziale elettrico: Questa diffusione crea una differenza di potenziale elettrico tra i due metalli.

- Misura: La tensione risultante viene misurata da un millivoltmetro, che la traduce in una lettura della temperatura.

Questo principio è fondamentale per il controllo accurato della temperatura nei forni a muffola, garantendo un riscaldamento preciso e risultati costanti nelle applicazioni di laboratorio.

Precauzioni di sicurezza

Posizionamento e cablaggio

Il posizionamento e il cablaggio di un forno a muffola sono fasi fondamentali per garantire la sicurezza e le prestazioni ottimali. Il forno deve essere collocato su una piattaforma robusta e stabile per evitare qualsiasi ribaltamento o spostamento accidentale, che potrebbe causare potenziali pericoli. Questa piattaforma deve essere in grado di sopportare il peso e le sollecitazioni termiche del forno, assicurando che rimanga saldamente in posizione durante il funzionamento.

Un cablaggio adeguato è altrettanto essenziale. La termocoppia, che misura la temperatura all'interno del forno, deve essere collegata correttamente al termoregolatore. Questo collegamento è fondamentale perché consente al controller di regolare con precisione la temperatura del forno. Un cablaggio errato può causare letture inaffidabili della temperatura, con conseguente funzionamento improprio del forno e potenziali danni.

Inoltre, il cablaggio deve essere controllato e fissato per evitare collegamenti allentati che potrebbero causare archi elettrici o cortocircuiti. Assicurarsi che tutti i cavi siano posati correttamente e protetti dal calore e dai danni fisici contribuirà a mantenere la longevità e la sicurezza del forno. Attenendosi a queste linee guida, gli utenti possono garantire che il loro forno a muffola funzioni in modo efficiente e sicuro, riducendo al minimo il rischio di incidenti e guasti alle apparecchiature.

Sicurezza operativa

Al termine dell'operazione, è fondamentale interrompere immediatamente l'alimentazione del forno a muffola. Questa misura precauzionale impedisce che il calore residuo provochi reazioni indesiderate o danni. Inoltre, lo sportello del forno non deve essere aperto immediatamente. L'elevata temperatura all'interno del forno può causare un rapido raffreddamento, con conseguente shock termico e potenziali danni al focolare.

Il monitoraggio e la manutenzione regolari sono indispensabili per garantire la longevità e l'efficienza del forno a muffola. Ciò include ispezioni periodiche degli elementi riscaldanti, delle termocoppie e dei regolatori di temperatura. Qualsiasi segno di usura o malfunzionamento deve essere affrontato tempestivamente per evitare problemi più gravi.

Per migliorare ulteriormente la sicurezza operativa, si consiglia di implementare un programma di manutenzione che includa:

- Controlli giornalieri: Assicurarsi che il forno funzioni entro l'intervallo di temperatura specificato.

- Ispezioni settimanali: Esaminare le condizioni degli elementi riscaldanti e delle termocoppie.

- Manutenzione mensile: Pulire la camera del forno e controllare che non vi siano cavi o collegamenti allentati.

Attenendosi a queste pratiche, è possibile ridurre significativamente il rischio di guasti operativi e garantire un uso sicuro ed efficiente del forno a muffola.

Sicurezza ambientale

Mantenere pulita la camera del forno è fondamentale per garantire la sicurezza ambientale. Qualsiasi accumulo di polvere o detriti può aumentare significativamente il rischio di incidenti, soprattutto se associato alle alte temperature generate all'interno della camera. Pertanto, è necessario stabilire protocolli di pulizia regolari per rimuovere ogni potenziale contaminante.

Inoltre, è fondamentale tenere le sostanze infiammabili a una distanza di sicurezza dal forno a muffola. Questa precauzione non serve solo a prevenire i pericoli immediati, ma anche a ridurre i rischi a lungo termine associati all'esposizione prolungata a materiali infiammabili. Una lista di controllo di sicurezza completa dovrebbe includere il divieto di immagazzinare o utilizzare liquidi, gas o solidi infiammabili nelle vicinanze del forno.

Per migliorare ulteriormente la sicurezza ambientale, si consiglia di implementare un programma di ispezioni di routine. Questo dovrebbe riguardare non solo la camera del forno, ma anche l'area circostante. Approfittate di questa opportunità per identificare e affrontare qualsiasi potenziale pericolo prima che si trasformi in un problema più serio. Seguendo queste pratiche, i laboratori possono ridurre significativamente la probabilità di incidenti e garantire un ambiente di lavoro più sicuro.

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Articoli correlati

- Guida completa ai forni a muffola: Applicazioni, tipi e manutenzione

- Perché i tuoi esperimenti ad alta temperatura falliscono: non è il calore, è il forno

- Perché i tuoi esperimenti con forni falliscono: la discrepanza nascosta nel tuo laboratorio

- Perché i tuoi test di incenerimento falliscono: la differenza nascosta tra muffole e forni da incenerimento

- Fornace a muffola vs. Fornace a scatola: stai usando lo strumento sbagliato per il lavoro?