Introduzione alle presse per pellet manuali

Le presse manuali per pellet sono strumenti indispensabili in laboratorio e offrono un metodo affidabile per pellettizzare i materiali in modo efficiente. A differenza delle alternative automatizzate, le presse manuali offrono un approccio pratico che può essere più adattabile e conveniente per varie applicazioni di ricerca. Questa guida approfondisce le complessità delle presse manuali per pellet, illustrandone i componenti chiave, le misure di sicurezza e le tecniche di funzionamento ottimali. Comprendendo i vantaggi e le applicazioni pratiche di queste presse, i ricercatori possono migliorare i loro processi sperimentali e ottenere pellet di qualità superiore.

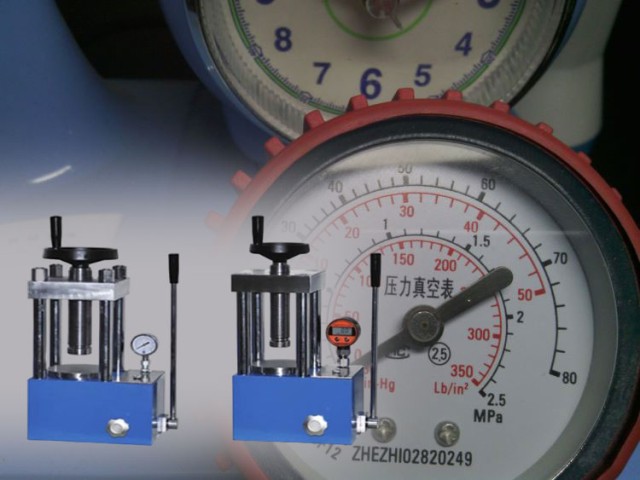

Componenti e caratteristiche principali delle presse manuali per pellet

Le presse manuali per pellet sono apparecchiature essenziali nei laboratori per convertire i materiali in polvere in pellet solidi, fondamentali per varie tecniche analitiche come la diffrazione a raggi X e la spettroscopia a infrarossi. L'efficacia di queste presse dipende in larga misura dai loro componenti chiave: lo stampo, il pistone e il misuratore di forza. La comprensione del ruolo e del significato di ciascun componente è fondamentale per ottimizzare il processo di pellettizzazione.

Stampo

Lo stampo è il cuore della pressa per pellet, responsabile della trasformazione del materiale in polvere in pellet cilindrici. È costituito da una piastra piatta e circolare con numerosi fori attraverso i quali il materiale viene forzato per formare i pellet. La dimensione e il numero di questi fori determinano la dimensione finale dei pellet. In laboratorio, gli stampi sono generalmente realizzati in acciaio temprato per resistere alle elevate pressioni e garantire una lunga durata.

La progettazione dello stampo include anche considerazioni sulla distribuzione della pressione. Ad esempio, la lunghezza di lavoro dello stampo, ovvero la distanza tra il punto di ingresso del materiale e i fori di uscita, influisce sulla densità e sull'uniformità dei pellet. Una lunghezza di lavoro maggiore consente una compressione più uniforme, con conseguente formazione di pellet più densi e consistenti.

Ariete

Il pistone è il componente che applica la pressione al materiale in polvere all'interno dello stampo. Si tratta di uno stantuffo cilindrico che si inserisce perfettamente nello stampo, assicurando che la forza venga applicata in modo uniforme al materiale. Lo stantuffo viene in genere azionato manualmente, direttamente o tramite un sistema di leve che amplifica la forza applicata, consentendo anche a input manuali relativamente bassi di generare forze di compressione elevate.

Il design dello slittone è fondamentale per un funzionamento efficiente. Deve essere lavorato con precisione per adattarsi allo stampo senza lasciare spazi vuoti che potrebbero causare una compressione non uniforme o perdite di materiale. Inoltre, la superficie dello slittone viene spesso lucidata per ridurre l'attrito e garantire un funzionamento regolare.

Misuratore di forza

Il misuratore di forza è una caratteristica essenziale delle presse per pellet manuali, in quanto fornisce un feedback in tempo reale sulla quantità di pressione applicata. Questo è fondamentale per ottenere risultati coerenti, poiché materiali diversi richiedono livelli diversi di compressione per formare pellet soddisfacenti. Il misuratore di forza può essere calibrato per visualizzare la pressione in unità quali libbre per pollice quadrato (psi) o chilogrammi per centimetro quadrato (kg/cm²).

Nelle applicazioni di laboratorio, la possibilità di monitorare e regolare la forza applicata garantisce che i pellet soddisfino le specifiche richieste per le analisi successive. Ad esempio, nella diffrazione a raggi X, la densità e l'uniformità dei pellet possono influenzare in modo significativo la qualità del modello di diffrazione.

Caratteristiche aggiuntive

Oltre ai componenti principali, le presse manuali per pellet possono includere caratteristiche aggiuntive per migliorarne la funzionalità e la facilità d'uso. Ad esempio, alcuni modelli sono dotati di incudini regolabili che consentono all'operatore di modificare l'altezza dello stampo rispetto alla ram. Questa caratteristica è particolarmente utile quando si lavora con materiali di densità variabile, in quanto consente di regolare con precisione il processo di compressione per ottenere una qualità ottimale dei pellet.

Inoltre, il design della pressa può incorporare caratteristiche di sicurezza come maniglie antiscivolo e basi stabili per garantire un funzionamento sicuro ed ergonomico. Queste caratteristiche sono importanti per prevenire gli incidenti e ridurre l'affaticamento dell'operatore, soprattutto durante l'uso prolungato.

In conclusione, i componenti chiave delle presse manuali per pellet - lo stampo, il pistone e il misuratore di forza - svolgono ciascuno un ruolo critico nel processo di pellettizzazione. La comprensione delle loro funzioni e interazioni consente un uso più efficace di queste presse, garantendo la produzione di pellet di alta qualità per varie applicazioni analitiche. Che si tratti di laboratori di ricerca o di controllo qualità, la selezione e il funzionamento accurati di questi componenti sono essenziali per ottenere risultati affidabili e riproducibili.

Misure di sicurezza e buone pratiche

Il funzionamento sicuro di una pressa per pellet manuale è fondamentale per prevenire gli incidenti e garantire la qualità dei pellet prodotti. In questa sezione si parlerà dell'importanza delle protezioni di sicurezza, delle superfici di pressatura piane e della differenza tra i manometri e i manometri. Rispettando queste buone pratiche, è possibile mantenere un ambiente di lavoro sicuro e ottenere risultati costanti.

Importanza delle protezioni di sicurezza

Le protezioni di sicurezza sono un componente essenziale di qualsiasi pressa manuale per pellet. Servono come barriera protettiva tra l'operatore e le parti in movimento della pressa, riducendo il rischio di lesioni. Tutte le presse idrauliche da laboratorio dovrebbero essere dotate di una protezione di sicurezza in Perspex, che consente la visibilità e costituisce al contempo una barriera fisica. Prima di azionare la pressa, accertarsi che la protezione di sicurezza sia installata correttamente e in buone condizioni.

Superfici di pressatura piane

La qualità dei pellet prodotti dipende in larga misura dalla planarità delle superfici di pressatura. Gli stampi devono essere lucidi e privi di imperfezioni per garantire una compressione uniforme del materiale in polvere. La pressa per pellet di Kintek, ad esempio, utilizza uno stampo lucidato per produrre pellet cilindrici con estremità piatte. Questa uniformità è fondamentale per ottenere misure accurate e risultati coerenti.

Conoscere i misuratori di forza e pressione

Uno degli aspetti più critici dell'utilizzo di una pressa per pellet manuale è la comprensione della differenza tra forza e manometri. Molte presse sono dotate di un manometro in psi o MPa, che misura la pressione dell'olio sotto il pistone della pressa. Per convertire questa pressione in forza, è necessario dividerla per l'area effettiva dello slittone. Questa informazione dovrebbe essere disponibile nel manuale della pressa o fornita come grafico o formula di conversione.

Per i pellet più piccoli, si consiglia di utilizzare una pressa più piccola, che consente un'applicazione della forza più accurata e un migliore controllo. La pressatura di un set di stampi da 6 mm con una pressa da 40 tonnellate, ad esempio, può essere impegnativa e può portare a errori se la forza applicata non viene attentamente monitorata. È necessario pianificare in anticipo e conoscere la forza desiderata prima della pressatura, per evitare di superare la forza massima prevista per lo stampo.

Operazioni passo-passo

Per garantire un funzionamento sicuro ed efficace, seguire i seguenti passaggi quando si utilizza una pressa per pellet manuale:

- Fissare la pressa per pellet insieme: Inserire la matrice nella cavità e assicurarsi che sia correttamente allineata.

- Trasferire il campione: Utilizzare una spatola metallica per distribuire uniformemente la miscela di campioni macinati nella cavità. La quantità di polvere deve basarsi sullo spessore del pellet desiderato.

- Inserire la pressa per bulloni: Ruotare la pressa per bulloni nella cavità per distribuire uniformemente le particelle.

- Fissare il set di matrici: Trasferire il set di stampi alla pressa idraulica per pellet e ruotare la ruota per fissarlo saldamente.

- Applicare la pressione: Chiudere la valvola della pressa idraulica e tirare il livello per applicare la pressione fino a quando l'impugnatura non diventa stretta.

- Rilascio dello stampo: Per rimuovere lo stampo, allentare prima la pressione, quindi spostare verso l'alto la ruota superiore della pressa e infine estrarre lo stampo.

Seguendo queste misure di sicurezza e le migliori pratiche, è possibile utilizzare una pressa manuale per pellet in modo sicuro ed efficiente. Dare sempre priorità alla sicurezza, garantire la planarità delle superfici di pressatura e comprendere la relazione tra forza e pressione per ottenere risultati coerenti e di alta qualità.

Scelta della pressa manuale per pellet giusta

La scelta della giusta pressa manuale per pellet è fondamentale per garantire operazioni accurate e sicure nel vostro laboratorio. La decisione deve basarsi su diversi fattori chiave, tra cui le dimensioni dei pellet, la capacità di forza richiesta e la disponibilità di funzioni di sicurezza e monitoraggio. Ecco una guida dettagliata per aiutarvi a scegliere la pressa manuale per pellet più adatta alle vostre esigenze specifiche.

Capire le dimensioni dei pellet e la compatibilità della pressa

Il diametro dei pellet che si intende produrre è una considerazione fondamentale. Per i pellet più piccoli, in genere di diametro inferiore a 8 mm, si consiglia una pressa più piccola. Queste presse più piccole consentono un controllo più preciso della forza applicata, migliorando la precisione e la qualità dei pellet. Al contrario, l'uso di una pressa di grandi dimensioni per stampi più piccoli può portare a una sovracompressione, in cui una singola pompata della maniglia può superare la forza massima di sicurezza per lo stampo, causando errori e potenziali danni.

Capacità di forza e sicurezza

La capacità di forza della pressa è un altro fattore critico. È essenziale scegliere una pressa in grado di gestire comodamente la forza richiesta per le applicazioni specifiche. Ad esempio, una pressa manuale idraulica per pellet con una forza di pressione variabile fino a 250 kN è adatta a un'ampia gamma di applicazioni, dai pellet piccoli a quelli grandi. Queste presse sono spesso dotate di un chiaro display della forza di pressione, fondamentale per mantenere il controllo e la sicurezza durante le operazioni.

Le caratteristiche di sicurezza non sono negoziabili quando si sceglie una pressa manuale per pellet. Tutte le presse idrauliche da laboratorio devono essere dotate di una protezione in Perspex e di un manometro. Queste caratteristiche non solo proteggono l'operatore, ma assicurano anche che la forza applicata sia accuratamente monitorata e controllata. La protezione impedisce il contatto accidentale con le parti in movimento, mentre il manometro fornisce un feedback in tempo reale sulla forza applicata.

Efficienza operativa e facilità d'uso

La facilità d'uso è un altro fattore significativo. Sono da preferire le presse idrauliche manuali che presentano un funzionamento semplice tramite una leva manuale, in quanto riducono lo sforzo fisico dell'operatore e migliorano l'efficienza operativa. Inoltre, le presse di facile pulizia e manutenzione sono più pratiche per i laboratori, dove l'igiene e la continuità del servizio sono fondamentali.

Personalizzazione e adattabilità

Per i laboratori che richiedono pellet più lunghi, è importante considerare il potenziale di maggiori sollecitazioni di instabilità dello stantuffo. In questi casi, la riduzione della forza, la diminuzione dell'altezza del pellet o l'utilizzo di uno stantuffo più corto possono attenuare queste sollecitazioni. È possibile acquistare pistoni personalizzati, che offrono flessibilità nell'adattare la pressa a esigenze specifiche.

Conclusioni

In sintesi, la scelta della giusta pressa manuale per pellet richiede un'attenta considerazione delle dimensioni dei pellet, della capacità di forza, delle caratteristiche di sicurezza, della facilità di funzionamento e dell'adattabilità. Concentrandosi su questi fattori, si può garantire che il laboratorio abbia l'attrezzatura giusta per produrre pellet di alta qualità in modo efficiente e sicuro. Assicuratevi sempre che la pressa scelta includa caratteristiche essenziali di sicurezza e monitoraggio, come una protezione di sicurezza e un manometro, per proteggere sia l'attrezzatura che gli operatori.

Guida passo-passo al funzionamento di una pressa per pellet manuale

Il funzionamento di una pressa per pellet manuale richiede una serie di passaggi precisi per garantire la produzione di pellet di alta qualità da materiali in polvere. Questa guida vi guiderà attraverso l'impostazione, il funzionamento e la risoluzione dei problemi di una pressa per pellet manuale, assicurandovi risultati costanti e affidabili.

Impostazione e preparazione

-

Sicurezza dello spazio di lavoro: Per prima cosa assicuratevi che l'area di lavoro sia pulita e priva di ostacoli. Questo è fondamentale per un funzionamento sicuro ed efficiente. Liberate l'area intorno alla pressa per evitare interferenze accidentali durante il processo di pressatura.

-

Posizionamento degli stampi: Posizionare lo stampo per pellet, contenente il materiale del campione, al centro del pistone. Assicurarsi che lo stampo sia allineato correttamente per evitare qualsiasi disallineamento durante il processo di pressatura.

-

Quantità di materiale: La quantità di materiale da caricare nella matrice deve essere misurata con attenzione. In generale, l'altezza del pellet non dovrebbe superare di molto il suo diametro per evitare cricche o altri effetti negativi. Se si pressano pellet più lunghi, si può pensare di utilizzare forze inferiori e di lubrificare lo stampo.

-

Montaggio della pressa: Fissare la pressa per pellet inserendo la matrice nella cavità. Assicurarsi che tutti i componenti siano saldamente in posizione prima di procedere.

Funzionamento

-

Caricamento del campione: Trasferire la miscela di campioni macinati nella cavità utilizzando una spatola metallica. Assicurarsi che il campione sia distribuito in modo uniforme per ottenere pellet uniformi. Lo spessore del pellet dipende dalla quantità di polvere utilizzata.

-

Distribuzione delle particelle: Inserire la pressa per bulloni e ruotarla nella cavità per distribuire le particelle in modo uniforme. Questa fase è fondamentale per ottenere una compressione uniforme.

-

Fissare lo stampo: Trasferire l'intero set di stampi alla pressa idraulica per pellet e ruotare la ruota per fissarlo saldamente. In questo modo si assicura che lo stampo rimanga stabile durante il processo di pressatura.

-

Applicazione della pressione: Chiudere la valvola della pressa idraulica. Tirare il livello per applicare la pressione fino a quando la maniglia diventa stretta. La pressione deve essere applicata gradualmente per evitare di esercitare una forza improvvisa che potrebbe danneggiare i pellet.

-

Rilascio dello stampo: Per rilasciare lo stampo, allentare innanzitutto la pressione invertendo l'azione della pompa. Quindi, muovere la ruota superiore della pressa per sganciare lo stampo. Rimuovere con cautela lo stampo per recuperare i pellet.

Risoluzione dei problemi comuni

-

Incrinature o effetti negativi: Se i pellet si incrinano o mostrano altri effetti negativi, è necessario regolare la quantità di materiale o la pressione applicata. Il sovraccarico dello stampo o l'applicazione di una pressione eccessiva possono causare questi problemi.

-

Pellet non uniformi: Se i pellet non sono uniformi per forma o dimensione, controllare l'allineamento dello stampo e assicurarsi che il campione sia distribuito in modo uniforme prima della pressatura. Un disallineamento o una distribuzione non uniforme possono causare variazioni nel prodotto finale.

-

Difficoltà di espulsione: Se i pellet sono difficili da espellere, assicurarsi che lo stampo sia adeguatamente lubrificato. La lubrificazione favorisce un'espulsione regolare e previene l'incollamento.

Seguendo questi passaggi dettagliati e i suggerimenti per la risoluzione dei problemi, è possibile utilizzare efficacemente una pressa per pellet manuale per produrre pellet di alta qualità per le esigenze del laboratorio. Ricordate di dare sempre la priorità alla sicurezza e alla precisione per ottenere i migliori risultati.

Manutenzione e cura per la longevità

Per garantire la longevità e le prestazioni costanti della pressa per pellet manuale, è fondamentale seguire una routine di manutenzione e cura completa. Ciò include la pulizia regolare, lo stoccaggio corretto e i controlli periodici. Ecco le migliori pratiche dettagliate per aiutarvi a mantenere la vostra pressa a pellet in modo efficace.

Procedure di pulizia

1. Pulizia quotidiana:

- Dopo ogni utilizzo: Subito dopo l'uso della pressa per pellet, pulire accuratamente i gusci degli stampi e dei rulli. Utilizzare una spazzola morbida o aria compressa per rimuovere eventuali residui di pellet o polvere. Assicurarsi che il diametro interno della matrice e il diametro esterno dei gusci dei rulli siano privi di detriti.

- Regolazione dello spazio: Regolare regolarmente lo spazio tra la matrice e i gusci dei rulli. Ciò comporta lo spegnimento della pellettizzatrice, la pulizia degli alberi eccentrici, dei morsetti, dei bulloni e delle superfici e la verifica che non rimangano residui di mangime o polvere tra i rulli e la matrice. Utilizzare un biglietto da visita o delle pieghe di carta (~0,5 mm) per impostare correttamente lo spazio.

2. Pulizia settimanale:

- Pulizia profonda: Una volta alla settimana, smontare la pressa e pulire accuratamente tutti i componenti. Utilizzare un solvente delicato per rimuovere eventuali residui ostinati. Prestare particolare attenzione ai meccanismi idraulici e alle unità di visualizzazione della pressione.

Conservazione

1. Ambiente asciutto:

- Conservare la pressa per pellet in un ambiente asciutto e privo di polvere. L'umidità può causare ruggine e degradare le prestazioni della pressa.

- Utilizzare essiccanti o pacchetti di gel di silice per mantenere i livelli di umidità al di sotto del 50%.

2. Coperture protettive:

- Coprire la pressa con un panno protettivo o una copertura di plastica quando non viene utilizzata. In questo modo si evita l'accumulo di polvere e i danni accidentali.

Controlli regolari

1. Ispezioni mensili:

- Sistema idraulico: Controllare i livelli del fluido idraulico e sostituirlo se necessario. Assicurarsi che non vi siano perdite e che il meccanismo di scarico della pressione funzioni correttamente.

- Parti meccaniche: Ispezionare tutte le parti meccaniche, compresi bulloni, morsetti e alberi eccentrici, per verificarne l'usura. Serrare eventuali componenti allentati e sostituire immediatamente le parti usurate.

2. Manutenzione trimestrale:

- Lubrificazione: Lubrificare tutte le parti mobili con grasso di alta qualità. Ciò include i rulli, i pistoni e le cerniere. Una corretta lubrificazione riduce l'attrito e prolunga la durata della pressa.

- Calibrazione: Calibrare il display della forza di pressione con incrementi di 10 kN per garantire letture accurate. Una calibrazione errata del display può portare a una qualità incoerente del pellet.

Ulteriori suggerimenti

1. Dimensioni dei pellet:

- Mantenere un rapporto corretto tra altezza e diametro dei pellet. In generale, l'altezza non dovrebbe superare il diametro per evitare fessurazioni e altri effetti negativi. Se si pressano pellet più lunghi, utilizzare forze inferiori e considerare la lubrificazione dello stampo.

2. Preparazione del campione:

- Assicurarsi che la miscela del campione macinato sia distribuita uniformemente nella cavità dello stampo. Un riempimento eccessivo può causare pellet più spessi e potenziali danni alla pressa.

Seguendo queste pratiche di manutenzione e cura, è possibile migliorare significativamente la longevità e le prestazioni della pressa manuale per pellet. Una pulizia regolare, uno stoccaggio adeguato e controlli periodici sono essenziali per garantire una produzione di pellet costante e di alta qualità.

Ottimizzare la qualità del pellet

Migliorare la qualità dei pellet prodotti con una pressa per pellet manuale comporta diverse regolazioni e considerazioni strategiche. Questa sezione approfondisce aspetti chiave come l'applicazione della forza, la selezione dello stampo e le tecniche di manipolazione del materiale per garantire una qualità ottimale del pellet.

Regolazione dell'applicazione della forza

La forza applicata durante il processo di pellettizzazione è un fattore critico che influenza direttamente la qualità del pellet. È essenziale utilizzare una pressa dotata di un misuratore di forza per misurare con precisione la forza applicata. Ciò garantisce una pressatura sicura ed efficace, che porta a una migliore integrità del pellet. Le presse più economiche possono essere prive di un misuratore di forza o fornire solo un manometro, che misura la pressione idraulica piuttosto che la forza applicata allo stampo. È fondamentale capire la conversione da pressione a forza utilizzando l'area di superficie effettiva dello slittone interno. Senza questa informazione, la precisione della pressa per pellet è compromessa.

Selezione delle dimensioni appropriate degli stampi

La scelta della giusta dimensione dello stampo è un altro aspetto fondamentale per l'ottimizzazione della qualità dei pellet. La convenzione generale nella pressatura dei pellet prevede che l'altezza (lunghezza) di un pellet non superi significativamente il suo diametro. Ciò è dovuto all'aumento delle sollecitazioni in prossimità della superficie mobile dello stantuffo superiore, che può portare a cricche o altri effetti negativi. Per i pellet più lunghi, è consigliabile utilizzare forze inferiori, considerare la lubrificazione dello stampo ed eventualmente utilizzare un piccolo o-ring tra la piastra di base e il manicotto per distribuire uniformemente le sollecitazioni su tutto il compatto.

Manipolazione dei materiali

Una corretta manipolazione dei materiali è essenziale per garantire pellet omogenei e di alta qualità. Quando si preparano i campioni per la pellettizzazione, è importante mantenere costante la quantità e la pressione del campione per ridurre al minimo gli errori nelle misure dell'intensità dei raggi X. La riproducibilità può essere migliorata pellettizzando il campione a una pressione in cui l'intensità dei raggi X si satura. Dopo la pellettizzazione, l'anello compresso e il campione possono espandersi lentamente nel tempo, causando una differenza di altezza tra la superficie del campione e l'anello, che può alterare l'intensità dei raggi X o addirittura portare alla rottura del pellet.

Funzionamento della pressa per pellet passo per passo

- Fissare insieme la pressa per pellet: Inserire la matrice nella cavità.

- Trasferire il campione macinato: Utilizzare una spatola metallica per distribuire uniformemente la miscela di campioni nella cavità. La quantità di polvere deve essere regolata in base allo spessore del pellet desiderato.

- Inserire la pressa per bulloni: Ruotare nella cavità per distribuire uniformemente le particelle.

- Fissare il set di matrici: Trasferire il set di stampi alla pressa per pellet idraulica e ruotare la ruota per fissarlo saldamente.

- Applicare la pressione: Chiudere la valvola della pressa idraulica e tirare il livello fino a quando l'impugnatura non diventa stretta.

- Rilasciare lo stampo: Per rimuovere lo stampo, allentare prima la pressione, quindi spostare verso l'alto la ruota superiore della pressa e infine estrarre lo stampo.

Seguendo attentamente questi passaggi e tenendo conto dei fattori sopra citati, è possibile migliorare notevolmente la qualità dei pellet prodotti con una pressa per pellet manuale. Questo approccio completo garantisce che ogni pellet sia coerente, privo di difetti e adatto a varie applicazioni analitiche.

Applicazioni avanzate e personalizzazione

Le presse manuali per pellet sono strumenti versatili in laboratorio, in particolare per la preparazione di pellet di alta qualità utilizzati nelle analisi spettrali come la fluorescenza a raggi X e la spettroscopia infrarossa. Queste presse possono essere personalizzate per soddisfare specifiche esigenze di ricerca, migliorando la loro utilità in varie applicazioni scientifiche.

Personalizzazione delle forme e delle dimensioni degli stampi

Uno degli aspetti chiave della personalizzazione delle presse manuali per pellet è la selezione e la modifica delle forme e delle dimensioni degli stampi. Gli stampi sono disponibili in vari diametri, come 40 mm, 32 mm e 15 mm, per consentire la preparazione di pellet su misura per specifici requisiti analitici. La scelta della dimensione dello stampo può influenzare in modo significativo la qualità e la consistenza dei pellet, che è fondamentale per ottenere risultati analitici accurati e riproducibili.

Ad esempio, le matrici più grandi (ad esempio, 40 mm) sono tipicamente utilizzate per campioni che richiedono un volume maggiore di materiale o quando è necessaria una superficie più ampia per l'analisi. Al contrario, gli stampi più piccoli (ad esempio, 15 mm) sono adatti per campioni con quantità limitate o quando è necessaria un'analisi più concentrata.

Tecniche di pressatura avanzate

Le presse manuali per pellet possono esercitare forze di pressione variabili fino a 250 kN, con visualizzazione chiara in passi da 10 kN, garantendo un controllo preciso del processo di pressatura. Questa capacità è essenziale per gli esperimenti che richiedono condizioni di pressione specifiche per ottenere densità e omogeneità ottimali dei pellet.

In alcune applicazioni avanzate, come la pressatura di pellet lunghi o alti, sono disponibili come opzioni manicotti o pistoni più lunghi (altezza 75 mm o 90 mm). Questi componenti specializzati consentono la preparazione di pellet allungati, che possono essere necessari per alcune tecniche analitiche o tipi di campioni.

Considerazioni sui materiali

Anche i materiali utilizzati nella costruzione degli stampi svolgono un ruolo fondamentale nella personalizzazione delle presse per pellet manuali. Per le applicazioni che richiedono livelli di stress più elevati, si possono utilizzare stampi a basso profilo in acciaio inossidabile ad alta resistenza. Questi materiali garantiscono durata e affidabilità in condizioni di alta pressione, riducendo al minimo il rischio di guasti alle apparecchiature.

Riproducibilità e coerenza

Nella ricerca analitica è fondamentale garantire la riproducibilità e la coerenza nella preparazione dei campioni. Le presse manuali per pellet facilitano questo compito, consentendo ai ricercatori di mantenere costanti le quantità di campione e la pressione per ogni pellet. Questa pratica aiuta a ridurre al minimo gli errori dovuti alle variazioni dell'intensità dei raggi X, un problema comune nell'analisi della fluorescenza a raggi X.

Inoltre, l'uso di agenti formanti (leganti) può migliorare la facilità di pellettizzazione, in particolare per i campioni con caratteristiche o granulometrie difficili. La miscelazione del campione di polvere con un legante adatto può migliorare significativamente la qualità e la consistenza dei pellet.

Tipi di stampo e caratteristiche del campione

La scelta del tipo di stampo (disco piatto o cilindro) dipende dalle caratteristiche del campione di polvere. Gli stampi a disco piatto sono generalmente utilizzati per campioni che richiedono una superficie uniforme e piatta, mentre gli stampi a cilindro sono adatti per campioni che richiedono una forma più ristretta o allungata. La disponibilità di matrici di vari diametri interni (10-43 mm) e materiali (alluminio o PVC) amplia ulteriormente le opzioni di personalizzazione, soddisfacendo un'ampia gamma di tipi di campioni e di esigenze analitiche.

In conclusione,le presse manuali per pelletoffrono ampie possibilità di personalizzazione grazie alla selezione e alla modifica di forme, dimensioni e materiali degli stampi. Queste regolazioni consentono ai ricercatori di adattare il processo di pressatura alle caratteristiche specifiche del campione e ai requisiti analitici, garantendo pellet di alta qualità e riproducibili per risultati accurati e affidabili nelle analisi spettrali.

Prodotti correlati

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa ad Anello per Applicazioni di Laboratorio

Articoli correlati

- Guida completa alla pressa manuale per pellet idraulica

- Informazioni sulla pressatura isostatica a freddo (CIP) e sui suoi vantaggi

- Guida completa all'applicazione del forno a caldo sotto vuoto

- Comprendere gli aspetti tecnici della pressatura isostatica a freddo

- Pressa manuale per pellet idraulici: Uno strumento efficiente per la preparazione di analisi spettrali