Descrizione della pressatura isostatica a freddo

Indice dei contenuti

- Descrizione della pressatura isostatica a freddo

- Confronto tra pressatura monoassiale e pressatura isostatica a freddo

- Vantaggi principali della pressatura isostatica a freddo rispetto alla pressatura monoassiale

- Vantaggi del CIP da banco in laboratorio

- Applicazioni del CIP in laboratorio

- Pressatura isostatica a freddo di wetbag e stampi

- Procedura operativa standard per la pressa isostatica a freddo da banco

Definizione e processo di pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali che consiste nel compattare le polveri racchiudendole in uno stampo di elastomero. Il processo si basa sulla legge di Pascal, secondo la quale la pressione applicata a un fluido chiuso si trasmette in tutte le direzioni del fluido senza alcuna variazione di grandezza.

Nel CIP si utilizza uno stampo in elastomero perché ha una bassa resistenza alla deformazione. Le polveri vengono racchiuse nello stampo e poi la pressione del liquido viene applicata uniformemente allo stampo per comprimerlo. In questo modo si ottiene un solido altamente compatto. Il CIP può essere utilizzato per vari materiali, come plastica, grafite, polvere metallurgica, ceramica e bersagli per sputtering.

Applicazioni del CIP in vari settori come quello medico, aerospaziale e automobilistico

Il CIP ha un'ampia gamma di applicazioni in diversi settori.

Nell'industria medica, il CIP è utilizzato nella produzione di componenti per applicazioni mediche. Il processo aiuta a ridurre la distorsione, a migliorare l'accuratezza e a minimizzare il rischio di intrappolamento di aria e di vuoti. I componenti prodotti con il CIP sono utilizzati in dispositivi medici e impianti.

Nell'industria aerospaziale, il CIP viene utilizzato per modellare e compattare le polveri in componenti utilizzati negli aerei e nei veicoli spaziali. Questo metodo garantisce un'elevata integrità e una minima distorsione o fessurazione durante la cottura dei componenti. Il CIP è particolarmente utile per i pezzi troppo grandi per essere pressati con altri metodi e che non richiedono un'elevata precisione allo stato sinterizzato.

Nell'industria automobilistica, il CIP viene impiegato nella produzione di vari componenti. Il processo consente di ottenere una densità uniforme delle polveri, ottenendo componenti di alta qualità. Il CIP viene utilizzato per componenti come i motori, le trasmissioni e le sospensioni.

Nel complesso, la pressatura isostatica a freddo (CIP) è un metodo prezioso per modellare e compattare le polveri in componenti di dimensioni e forme diverse. Le sue applicazioni in settori come quello medico, aerospaziale e automobilistico ne evidenziano la versatilità e l'importanza nel processo produttivo.

Confronto tra pressatura monoassiale e pressatura isostatica a freddo

Differenze nel processo e nelle applicazioni della pressatura monoassiale e del CIP

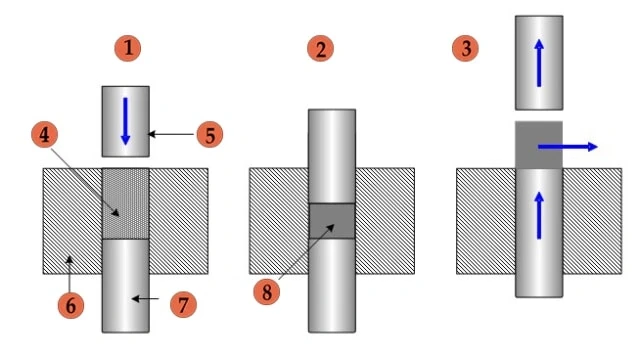

Sia la pressatura uniassiale che la pressatura isostatica a freddo (CIP) sono metodi per compattare i campioni di polvere. La pressatura uniassiale prevede l'applicazione di una forza lungo un asse, in genere verso l'alto o verso il basso. Si usa per pressare forme semplici con dimensioni fisse, come cilindri o quadrati. La pressatura uniassiale richiede uno stampo e una pressa idraulica, il che la rende un processo relativamente economico. Tuttavia, presenta delle limitazioni. In primo luogo, è adatto a campioni con un rapporto d'aspetto ridotto, poiché la polvere vicina alle superfici di pressatura viene compattata maggiormente rispetto a quella più lontana. In secondo luogo, può essere utilizzato solo per forme semplici.

D'altra parte, la CIP, nota anche come pressatura isostatica a freddo, è simile alla pressatura uniassiale in termini di requisiti della polvere e di fasi generali del processo. Tuttavia, ci sono differenze significative. Nel CIP, la compattazione avviene in condizioni idrostatiche, il che significa che la pressione viene trasmessa in egual misura in tutte le direzioni. Ciò riduce o elimina l'attrito delle pareti dello stampo. Inoltre, il CIP utilizza stampi elastomerici invece di stampi rigidi. La polvere viene caricata nello stampo flessibile, sigillata e la pressione viene applicata tramite un liquido in un recipiente a pressione. È importante notare che il CIP è diverso dalla pressatura isostatica a caldo (HIP), che viene effettuata ad alte temperature.

Limiti della pressatura monoassiale

La pressatura monoassiale è più adatta a forme piccole e ad alti ritmi di produzione. Possono verificarsi densità non uniformi, soprattutto per rapporti d'aspetto elevati (superiori a 3:1), a causa dell'attrito delle pareti dello stampo. Pertanto, potrebbe non essere adatta per ottenere proprietà uniformi e controllo della forma.

Vantaggi e limiti del CIP

La CIP è più lenta rispetto alla pressatura monoassiale, ma offre maggiore versatilità in termini di forma e dimensioni. Può essere utilizzato per produrre forme piccole o grandi, semplici o complesse. La densità verde uniforme ottenuta con il CIP consente un ritiro più uniforme durante la sinterizzazione, fondamentale per un buon controllo della forma e proprietà uniformi. A differenza della pressatura uniassiale, il CIP non richiede un legante di cera, eliminando la necessità di operazioni di deceratura.

Il CIP utilizza utensili in elastomero a basso costo, ma è possibile ottenere tolleranze strette solo per le superfici pressate contro un mandrino in acciaio altamente preciso. Le superfici a contatto con l'utensile in elastomero possono richiedere una post-lavorazione per ottenere tolleranze strette e buone finiture superficiali.

Confronto tra i metodi di pressatura isostatica

Confrontando la pressatura monoassiale con la CIP, è evidente che quest'ultima offre diversi vantaggi:

- Proprietà più uniformi del prodotto, maggiore omogeneità e controllo più preciso delle dimensioni del prodotto finito.

- Maggiore flessibilità nella forma e nelle dimensioni del prodotto finito.

- Sono possibili rapporti di aspetto più lunghi, che consentono la produzione di pellet lunghi e sottili.

- Migliore compattazione della polvere, con conseguente aumento della densificazione.

- Capacità di lavorare materiali con caratteristiche e forme diverse.

- Riduzione dei tempi di ciclo e miglioramento della produttività.

Nel CIP, il campione può essere preformato in una forma utilizzando la pressatura uniassiale o inserito in uno stampo flessibile che può assumere qualsiasi forma. Il campione viene quindi inserito in una camera di fluido idraulico e sottoposto a una pressione elevata. Questa pressione uniforme da tutte le direzioni consente una maggiore compattazione rispetto alla pressatura uniassiale, rendendola adatta alla produzione di campioni di grandi dimensioni. Il vantaggio del CIP risiede nella sua capacità di produrre campioni complessi con densità e forma uniformi. Tuttavia, va notato che il CIP può essere un processo più costoso rispetto alla pressatura monoassiale, a causa delle attrezzature e dei materiali necessari.

Vantaggi principali dello stampaggio isostatico a freddo rispetto allo stampaggio monoassiale

Uniformità e precisione del CIP

La pressatura isostatica a freddo (CIP) offre diversi vantaggi rispetto alla pressatura uniassiale in termini di uniformità e precisione. Nel CIP, la pressione viene applicata in modo uniforme su tutta la superficie dello stampo, ottenendo densità più uniformi rispetto alla pressatura monoassiale. L'assenza di attrito sulle pareti dello stampo nel CIP elimina i problemi di distribuzione della densità che possono verificarsi nei pezzi pressati a freddo. L'eliminazione dei lubrificanti sulle pareti dello stampo nel CIP consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante durante la sinterizzazione finale. Inoltre, il CIP consente l'evacuazione dell'aria dalla polvere sciolta prima della compattazione, con il risultato di una densità maggiore e più uniforme.

Flessibilità di forma e dimensione

Il CIP offre una maggiore flessibilità nella forma e nelle dimensioni del prodotto finito rispetto alla pressatura monoassiale. Mentre la pressatura monoassiale è limitata a forme semplici con dimensioni fisse, il CIP può essere utilizzato per compattare forme più complesse. La pressione di compattazione uniforme nel CIP non limita il rapporto sezione trasversale/altezza del pezzo, consentendo rapporti di aspetto più lunghi e la produzione di pellet lunghi e sottili. Questa flessibilità di forma e dimensione consente applicazioni più diverse e la produzione di pezzi con requisiti di progettazione specifici.

Migliore compattazione e densificazione della polvere

Il CIP garantisce una migliore compattazione della polvere, con conseguente miglioramento della densificazione rispetto alla pressatura monoassiale. La pressione di compattazione uniforme nel CIP garantisce una contrazione più uniforme durante la sinterizzazione, con conseguente migliore controllo della forma e proprietà uniformi del prodotto finito. La densità verde uniforme ottenuta con il CIP offre un comportamento di sinterizzazione più coerente e prevedibile, essenziale per ottenere le caratteristiche desiderate del prodotto.

Capacità di lavorare materiali e forme diverse

Il CIP è in grado di lavorare materiali con caratteristiche e forme diverse rispetto alla pressatura monoassiale. È adatto a forme piccole e grandi, semplici o complesse. Il CIP può essere utilizzato per compattare polveri fragili o fini, garantendo una maggiore densità e una relativa assenza di difetti di compattazione. Ciò rende il CIP la scelta ideale per le applicazioni in cui le proprietà del materiale e le forme complesse sono fattori critici.

Tempi di ciclo ridotti e maggiore produttività

Pur essendo più lento della pressatura uniassiale, il CIP offre una maggiore produttività in termini di riduzione dei tempi di ciclo. La pressione di compattazione uniforme del CIP consente una lavorazione più rapida ed efficiente, con conseguente aumento della produttività. Ciò può essere particolarmente vantaggioso per la produzione di alti volumi, dove la riduzione dei tempi di ciclo è un fattore chiave.

In conclusione, la pressatura isostatica a freddo (CIP) offre numerosi vantaggi rispetto alla pressatura uniassiale, tra cui uniformità e precisione, flessibilità di forma e dimensione, migliore compattazione e densificazione delle polveri, capacità di lavorare materiali e forme diverse, tempi di ciclo ridotti e maggiore produttività. Questi vantaggi rendono il CIP il metodo preferito per la compattazione dei campioni di polvere in vari settori industriali.

Vantaggi del CIP da banco in laboratorio

Economicità del CIP da banco

L'uso di un forno industriale da banco in laboratorio può offrire un notevole risparmio sui costi. Questi forni più piccoli sono più efficienti dal punto di vista energetico rispetto a quelli verticali più grandi e sono quindi ideali per il trattamento termico di un numero ridotto di campioni. L'utilizzo e lo spreco di energia sono minori, con conseguente riduzione dei costi operativi. Inoltre, i forni industriali da banco hanno un ingombro ridotto, consentendo ai laboratori di utilizzare lo spazio in modo più efficace.

Efficienza nel carico e nello scarico

Uno dei vantaggi dei forni industriali da banco è la facilità di carico e scarico. Grazie alle loro dimensioni, questi forni sono più facili da manovrare e riposizionare all'interno del laboratorio, se necessario. Anche se non sono adatti a grandi carichi, sono perfetti per i laboratori che trattano termicamente un numero ridotto di campioni. Questa efficienza nelle operazioni di carico e scarico consente di risparmiare tempo e di migliorare la produttività complessiva.

Vantaggi in termini di dimensioni, peso e manutenzione

Le apparecchiature CIP (Cold Isostatic Pressing) da banco offrono diversi vantaggi in laboratorio. Questi sistemi da banco hanno un diametro della camera maggiore rispetto a quelli a pistone, pur essendo cinque volte più leggeri. Ciò elimina la necessità di presse pesanti aggiuntive, riducendo i costi e i requisiti di manutenzione. Inoltre, le apparecchiature CIP da banco utilizzano un O-ring statico, che garantisce una maggiore durata dell'O-ring e riduce le esigenze di manutenzione.

Facilità di funzionamento e mobilità

Un altro vantaggio delle apparecchiature CIP da banco è la facilità d'uso. Questi sistemi sono progettati per essere facili da usare, consentendo un funzionamento agevole anche ai non esperti. Inoltre, le apparecchiature CIP da banco sono altamente mobili e, se necessario, possono essere spostate da un laboratorio all'altro. Questa mobilità aumenta la flessibilità e consente ai laboratori di ottimizzare il flusso di lavoro.

In sintesi, le apparecchiature CIP da banco offrono numerosi vantaggi in laboratorio. È conveniente, efficiente nelle operazioni di carico e scarico e offre vantaggi in termini di dimensioni, peso e manutenzione. Inoltre, la facilità di funzionamento e la mobilità ne fanno uno strumento prezioso per i laboratori. Utilizzando le apparecchiature CIP da banco, i laboratori possono migliorare la produttività, risparmiare sui costi e migliorare il flusso di lavoro complessivo.

Applicazioni del CIP in laboratorio

Situazioni in cui il CIP è utile

Il CIP, o pressatura isostatica a freddo, offre diversi vantaggi in un laboratorio:

- Riduzione dei costi: Il CIP da banco riduce i costi rispetto ai metodi tradizionali, come le presse a pistone. È 5 volte più leggera e non richiede attrezzature pesanti aggiuntive.

- Carico e scarico più rapido: Il CIP consente di caricare e scaricare i campioni più rapidamente, aumentando l'efficienza del laboratorio.

- Manutenzione ridotta: CIP utilizza un O-ring statico, che ha una durata maggiore rispetto agli O-ring dinamici utilizzati nelle presse tradizionali.

- Più spazio e portabilità: Il CIP da banco occupa meno spazio in laboratorio e può essere facilmente spostato da un laboratorio all'altro, se necessario.

- Facilità d'uso: Il CIP è facile da usare, il che lo rende accessibile ai tecnici di laboratorio.

Esempi di casi d'uso specifici per il CIP

- Maggiore densità prima della sinterizzazione: Il CIP può essere utilizzato per ottenere una maggiore densità nei materiali prima del processo di sinterizzazione.

- Prevenzione della disintegrazione dei pellet: Se il pellet continua a disintegrarsi prima della sinterizzazione, il CIP può aiutare a mantenerne l'integrità.

- Pressatura di oggetti lunghi/sottili: Il CIP è particolarmente utile per pressare oggetti lunghi e sottili, come una barra di ceramica di 5 mm di diametro lunga 100 mm.

- Pressatura di forme irregolari: Il CIP può gestire la pressatura di forme irregolari, come ciambelle o forme con dimensioni variabili lungo la loro lunghezza.

Un esempio di utilizzo del CIP è quando si vuole pressare qualcosa di lungo e sottile, come una barra di ceramica di 5 mm di diametro lunga 100 mm che verrà sinterizzata. L'uso di uno stampo monoassiale standard non garantirebbe una buona compattazione lungo la lunghezza e il prodotto risultante sarebbe instabile. Inoltre, il manicotto dello stampo dovrebbe essere irragionevolmente lungo. Il CIP da banco risolve questi problemi, garantendo una migliore compattazione e stabilità per i prodotti lunghi e sottili.

Applicazioni del processo CIP

Il CIP ha diverse applicazioni in laboratorio, tra cui:

- Lavorazione quasi a rete: Il CIP viene utilizzato come processo di quasi-rete per minimizzare gli scarti e ridurre i costi, soprattutto per i materiali costosi.

- Modellazione di materiali difficili da lavorare: Il CIP è un'opzione valida per modellare materiali difficili da lavorare, rendendo la lavorazione delle polveri un approccio più adatto.

- Geometrie complesse: Il CIP consente di produrre forme complesse con utensili flessibili relativamente economici e riutilizzabili.

- Ottenere uniformità e omogeneità: Il CIP è vantaggioso per le applicazioni che richiedono una microstruttura uniforme per ottenere prestazioni meccaniche specifiche.

- Strutture multimateriali o graduate: Il CIP viene utilizzato quando le tecniche di giunzione tradizionali non sono adatte, offrendo un processo di giunzione allo stato solido.

Se inizialmente il CIP veniva utilizzato per forme semplici e preforme, i recenti progressi hanno ampliato le sue applicazioni in settori di alto valore. I settori automobilistico, aerospaziale, della produzione di energia e della difesa utilizzano il CIP per vari componenti, come bielle, camere di spinta a raffreddamento rigenerativo, parti di reattori e involucri di testate missilistiche.

In sintesi, il CIP offre numerosi vantaggi in laboratorio, tra cui la riduzione dei costi, processi più rapidi e la capacità di gestire forme complesse. Le sue applicazioni spaziano dalla lavorazione di forme quasi nette al raggiungimento dell'uniformità e all'unione di più materiali. Con i recenti progressi, la CIP sta diventando sempre più popolare per i componenti metallici ad alte prestazioni in vari settori.

Pressatura isostatica a freddo Wetbag e stampi

Spiegazione della pressatura "a sacchi umidi

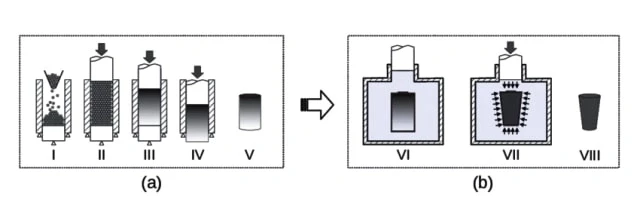

La pressatura isostatica a freddo (CIP) è un metodo comunemente utilizzato per compattare le polveri grezze in masse solide. Una tecnica di CIP è nota come pressatura a sacchi umidi. In questo processo, la polvere viene riempita in stampi flessibili fatti di gomma o elastomeri. Lo stampo viene quindi sigillato ermeticamente e immerso in acqua (o talvolta in altri liquidi) all'interno di un recipiente a pressione. La pressione isostatica viene applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida.

La tecnica wetbag consente di pressare lingotti di tungsteno del peso massimo di 1 tonnellata e di compattare componenti più complessi. Non è così comune come altri tipi di pressatura isostatica a freddo, ma ci sono oltre 3000 presse a sacchi umidi utilizzate in tutto il mondo. I sacchi a umido sono di varie dimensioni, da 50 mm a 2000 mm di diametro.

Il processo di wetbag è relativamente lento e richiede dai 5 ai 30 minuti per lavorare il materiale. Tuttavia, i progressi delle pompe ad alto volume e dei meccanismi di caricamento hanno contribuito a velocizzare il processo.

Opzioni per sacchi e stampi per CIP

Per quanto riguarda la pressatura a sacchi umidi nella pressatura isostatica a freddo, esiste una varietà di opzioni per i sacchi e gli stampi che possono essere utilizzati. Per le applicazioni più semplici si possono utilizzare materiali sottili e flessibili come palloncini in lattice o guanti da laboratorio. Questi materiali sono in grado di sopportare pressioni elevate e non subiscono forti tensioni o allungamenti sotto pressione.

Per forme più complesse o per la produzione di grandi quantità, è possibile utilizzare stampi in lattice personalizzati. Questi stampi forniscono la forma necessaria all'oggetto da pressare. Sono progettati per resistere alle alte pressioni e mantenere la forma desiderata durante il processo di pressatura.

La scelta del sacco o dello stampo dipende dai requisiti specifici dell'operazione di pressatura. Fattori come la forma dell'oggetto, la quantità di produzione e il risultato desiderato avranno un ruolo nel determinare il sacco o lo stampo appropriato da utilizzare.

In sintesi, la pressatura a sacchi umidi è una tecnica di pressatura isostatica a freddo in cui la polvere viene riempita in stampi flessibili, sigillati ermeticamente e immersi in un fluido in pressione. La pressione isostatica viene quindi applicata per comprimere la polvere in una massa solida. Per soddisfare le diverse esigenze di pressatura sono disponibili varie opzioni di sacchi e stampi, da semplici palloncini in lattice a stampi in lattice personalizzati.

Procedura operativa standard per la pressa isostatica a freddo da banco

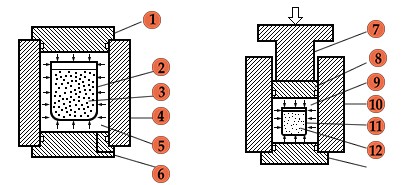

Preparazione prima di iniziare il CIP

Prima di iniziare a utilizzare la pressa isostatica a freddo da banco (CIP), è importante assicurarsi che l'apparecchiatura sia in buone condizioni di funzionamento. Verificare che l'o-ring sia in buone condizioni e che il CIP sia pulito e privo di detriti. Inoltre, assicuratevi di avere a portata di mano dei tovaglioli di carta per pulire eventuali fuoriuscite di olio e creare un'area di lavoro pulita.

Procedura passo-passo per l'utilizzo di un CIP da banco

-

Preparare i pezzi da pressare. È essenziale che tutti i pezzi siano puliti e asciutti prima di procedere.

-

Mettere i pezzi in un sacchetto di gomma e rimuovere l'aria in eccesso con una pompa a vuoto. Una volta sigillato il sacchetto, inserirlo con cura nella camera piena d'olio del CIP.

-

Controllare il livello dell'olio nella camera e assicurarsi che sia al livello corretto. Chiudere il CIP per iniziare il ciclo di pressatura.

-

Pressurizzare gradualmente il CIP fino alla pressione desiderata, che può raggiungere i 40.000 psi.

-

Mantenere il CIP alla pressione desiderata per un certo periodo di tempo, in genere da 30 secondi a 5 minuti. È normale notare una leggera diminuzione della pressione man mano che il campione si riduce. Tuttavia, se si verifica un calo significativo della pressione, interrompere il processo e controllare l'o-ring e il gruppo prima di riavviarlo.

-

Una volta completato il ciclo di pressatura, rilasciare la pressione aprendo la valvola della pompa. Lasciare che la pressione raggiunga lo zero prima di aprire il CIP e recuperare i campioni.

-

Rimuovere le parti dall'olio e asciugare l'olio in eccesso. Fare attenzione a tenere l'olio lontano dai campioni. Ispezionare i pezzi per individuare eventuali difetti o irregolarità.

-

Successivamente, pulire la pressa isostatica a freddo e controllare le condizioni degli o-ring. Conservare l'apparecchiatura in modo appropriato, assicurandosi che sia pronta per l'uso successivo.

Procedure e controlli post-operativi

Dopo ogni utilizzo della pressa isostatica a freddo da banco, è importante eseguire le procedure e i controlli post-operativi. Queste includono l'ispezione delle parti per verificare la presenza di eventuali difetti o irregolarità, assicurarsi che il CIP sia pulito e privo di fuoriuscite di olio e controllare le condizioni degli o-ring. Una corretta manutenzione e conservazione dell'apparecchiatura contribuirà a garantirne la longevità e le prestazioni ottimali.

La pressatura isostatica a freddo (CIP) è un processo che applica pressioni estremamente elevate utilizzando tecnologie come la pressatura isostatica a freddo o metodi simili. È comunemente usato per sterilizzare i prodotti o per compattare a freddo le polveri. La pressatura isostatica a freddo viene eseguita a temperatura ambiente utilizzando uno stampo in materiali elastomerici come uretano, gomma o cloruro di polivinile. Il fluido utilizzato in questo processo è solitamente olio o acqua e la pressione varia da 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). Tuttavia, è importante notare che questo processo può avere una bassa precisione geometrica a causa dello stampo flessibile utilizzato. La polvere viene prima compattata uniformemente mediante pressatura isostatica a freddo e poi sinterizzata convenzionalmente per produrre il pezzo desiderato.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressSiamo consapevoli che le esigenze di ogni cliente sono uniche. Pertanto, offriamo un servizio di personalizzazione flessibile per soddisfare le vostre esigenze specifiche. Che si tratti di specifiche, funzionalità o design dell'apparecchiatura, siamo in grado di personalizzarla per soddisfare le vostre esigenze. Il nostro team dedicato lavorerà a stretto contatto con voi per garantire che la soluzione personalizzata soddisfi perfettamente le vostre esigenze sperimentali.

Prodotti correlati

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- pressa per pellet kbr 2t

Articoli correlati

- Che cos'è l'analisi xrf e come realizzare pellet xrf pressati

- Comprendere gli aspetti tecnici della pressatura isostatica a freddo

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Guida per la pressa per pellet Xrf

- Funzionamento della pressa per pellet automatica da laboratorio xrf