Introduzione

Indice dei contenuti

- Introduzione

- Vantaggi della compattazione isostatica rispetto alla pressatura a freddo

- 1. Applicazione uniforme della pressione

- 2. Eliminazione dell'attrito tra le pareti dello stampo

- 3. Densità più elevate e uniformi

- 4. Capacità di compattare polveri fragili o fini

- 5. Capacità di compattare forme complesse

- 6. Nessun limite al rapporto sezione trasversale/altezza del pezzo grazie alla pressione di compattazione uniforme.

- Confronto tra pressatura isostatica e compattazione con stampi per materiali ad alta densità

- Conclusione

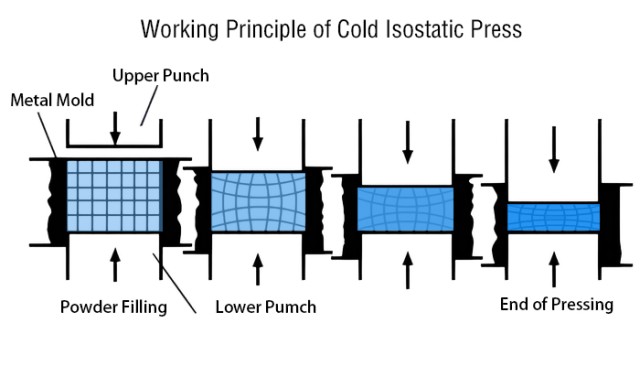

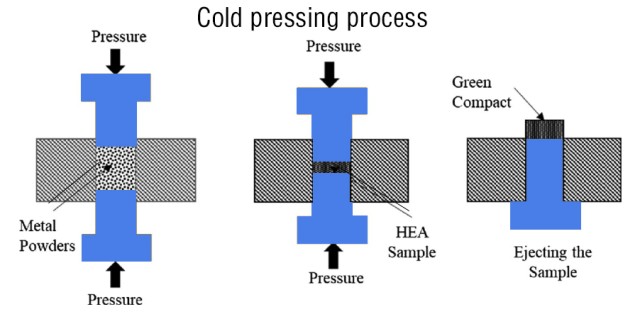

La pressatura isostatica a freddo (CIP) è una tecnica utilizzata nell'industria manifatturiera per ottenere materiali ad alta densità con proprietà uniformi. Consiste nell'applicare una pressione uguale da tutte le direzioni a una polvere compatta, ottenendo una migliore compattazione rispetto ai metodi tradizionali di pressatura a freddo. Il CIP offre diversi vantaggi, tra cui l'eliminazione dell'attrito delle pareti dello stampo, la capacità di compattare polveri fragili o fini e la possibilità di produrre forme complesse senza limitazioni nel rapporto sezione trasversale/altezza del pezzo. In questo articolo esploreremo gli aspetti tecnici del CIP e i suoi vantaggi rispetto ad altre tecniche di compattazione.

Vantaggi della compattazione isostatica rispetto alla pressatura a freddo

La compattazione isostatica, nota anche come pressatura isostatica a freddo, offre diversi vantaggi rispetto alla pressatura a freddo. Analizziamo i principali vantaggi di questo processo:

1. Applicazione uniforme della pressione

Nella compattazione isostatica, la pressione viene applicata in modo uniforme su tutta la superficie dello stampo. In questo modo si ottengono proprietà più uniformi del prodotto, una maggiore omogeneità e un controllo più preciso delle dimensioni del prodotto finito. Rispetto alla pressatura a freddo, in cui la pressione viene esercitata in modo unidirezionale, la compattazione isostatica garantisce una distribuzione uniforme della pressione, con conseguente miglioramento della qualità dei prodotti.

2. Eliminazione dell'attrito delle pareti dello stampo

L'attrito della parete dello stampo è un fattore importante che influisce sulla distribuzione della densità dei pezzi pressati a freddo. Nella compattazione isostatica, l'attrito della parete dello stampo viene eliminato. L'assenza di attrito consente di ottenere densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

3. Densità più elevate e più uniformi

Grazie all'applicazione uniforme della pressione e all'assenza di attrito tra le pareti dello stampo, la compattazione isostatica consente di ottenere densità più elevate e uniformi rispetto alla pressatura a freddo. La capacità di ottenere densità più elevate è particolarmente vantaggiosa quando si lavora con polveri fragili o fini. La compattazione isostatica garantisce una densità maggiore e più uniforme a una determinata pressione di compattazione, con conseguente miglioramento della qualità del prodotto.

4. Capacità di compattare polveri fragili o fini

La compattazione isostatica è adatta a compattare polveri fragili o fini. La pressione di compattazione uniforme e l'assenza di attrito tra le pareti dello stampo riducono al minimo il rischio di difetti di compattazione. Ciò consente di compattare con successo i materiali che sono soggetti a fessurazioni o rotture durante il processo di pressatura a freddo.

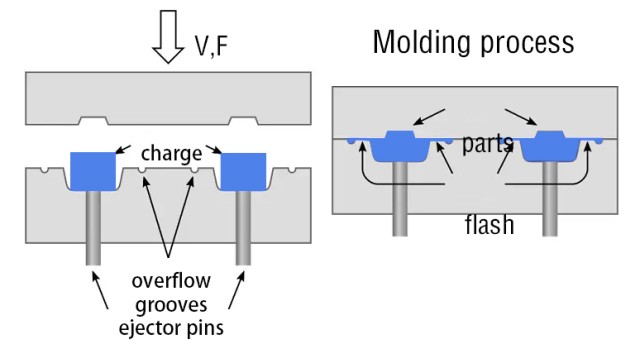

5. Capacità di compattare forme complesse

La compattazione isostatica offre una maggiore flessibilità in termini di forme e dimensioni rispetto alla pressatura a freddo. Il processo può essere utilizzato per compattare forme più complesse, non ottenibili con la pressatura monoassiale. Questo vantaggio apre la strada alla produzione di componenti con design e caratteristiche complesse.

6. Nessun limite al rapporto sezione trasversale/altezza del pezzo grazie alla pressione di compattazione uniforme

Nella pressatura uniassiale, il rapporto sezione trasversale/altezza del pezzo può limitare il processo di compattazione. Tuttavia, nella compattazione isostatica, l'applicazione uniforme della pressione consente un rapporto sezione-altezza più elevato. Ciò significa che i pezzi di dimensioni maggiori rispetto all'altezza possono essere compattati con successo, offrendo una maggiore libertà di progettazione.

In sintesi, la compattazione isostatica offre diversi vantaggi rispetto alla pressatura a freddo. Offre un'applicazione uniforme della pressione, elimina l'attrito delle pareti dello stampo, raggiunge densità più elevate e uniformi, consente la compattazione di polveri fragili o fini, permette di compattare forme complesse e rimuove i limiti del rapporto sezione trasversale/altezza del pezzo. Questi vantaggi rendono la compattazione isostatica una tecnica preziosa in diversi settori, tra cui quello farmaceutico, degli esplosivi, chimico, alimentare, dei combustibili nucleari e altri ancora.

Confronto tra la pressatura isostatica e la compattazione con stampi per materiali ad alta densità

Densità verdi simili con polveri di ferro e alluminio

La compattazione isostatica offre una densità maggiore e più uniforme a una determinata pressione di compattazione e una relativa assenza di difetti di compattazione quando viene applicata a polveri fragili o fini. Elimina i problemi associati alla rimozione del lubrificante e consente l'evacuazione dell'aria dalla polvere sciolta prima della compattazione. Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo, ottenendo densità più uniformi. Tuttavia, per materiali come l'alluminio che presentano uno sforzo di taglio costante, la pressione radiale diventa approssimativamente uguale alla pressione assiale, avvicinandosi a una distribuzione isostatica della pressione. D'altra parte, per materiali come il rame, in cui lo sforzo di snervamento è funzione dello sforzo normale sul piano di taglio, la pressione radiale rimane inferiore a quella assiale.

Distribuzione isostatica della pressione con materiali che presentano uno sforzo di taglio costante

Per materiali come l'alluminio, in cui lo sforzo di taglio è costante, la pressione radiale nella compattazione isostatica diventa approssimativamente uguale alla pressione assiale. Ciò determina una distribuzione della pressione isostatica, che consente di ottenere densità più uniformi. La compattazione isostatica è particolarmente vantaggiosa per i materiali con sollecitazioni di taglio costanti, in quanto elimina l'attrito delle pareti dello stampo e consente di ottenere densità più elevate senza la necessità di lubrificare le pareti dello stampo.

Distribuzione della pressione non isostatica in materiali in cui la tensione di snervamento è una funzione della tensione normale

In materiali come il rame, in cui la tensione di snervamento è funzione dello sforzo normale sul piano di taglio, la pressione radiale nella compattazione isostatica rimane inferiore alla pressione assiale. Sebbene la distribuzione della pressione all'interno di una compattazione a freddo possa diventare isostatica, la relazione pressione/densità sarà identica a quella della compattazione isostatica solo se la distribuzione della densità è ugualmente uniforme. Pertanto, per i materiali con tensione di snervamento dipendente dallo sforzo normale, la distribuzione della pressione nella compattazione isostatica non sarà completamente isostatica.

In conclusione, la pressatura isostatica offre vantaggi rispetto alla compattazione in stampo per i materiali ad alta densità, soprattutto per le polveri fragili o fini. Fornisce una densità maggiore e più uniforme, elimina l'attrito tra le pareti dello stampo, consente densità più elevate e permette di compattare forme più complesse. Tuttavia, la distribuzione della pressione nella compattazione isostatica può variare a seconda delle caratteristiche dello sforzo di taglio e del comportamento dello sforzo di snervamento del materiale.

Conclusioni

In conclusione,la pressatura isostatica a freddooffre numerosi vantaggi rispetto ai tradizionali metodi di compattazione a stampo. L'applicazione uniforme della pressione garantisce una compattazione costante e affidabile, con il risultato di densità più elevate e uniformi. Inoltre, l'eliminazione dell'attrito tra le pareti dello stampo consente la compattazione di polveri fragili o fini e la possibilità di compattare forme complesse. A differenza della compattazione con stampo, non ci sono limiti al rapporto sezione trasversale/altezza del pezzo grazie alla pressione di compattazione uniforme. Nel complesso, la pressatura isostatica a freddo è una tecnica molto efficace per ottenere materiali ad alta densità con qualità e prestazioni superiori.

Prodotti correlati

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

Articoli correlati

- Funzionamento della pressa per pellet automatica da laboratorio xrf

- Capire la pressatura isostatica a freddo: Processo, confronti e applicazioni

- Perché la tua preparazione del campione fallisce: il difetto nascosto nel tuo torchio idraulico

- Guida per la pressa per pellet Xrf

- Preparazione efficace dei campioni per l'analisi XRF con il metodo dei pellet pressati