Introduzione alla PECVD e al plasma

Definizione e funzione del plasma nella PECVD

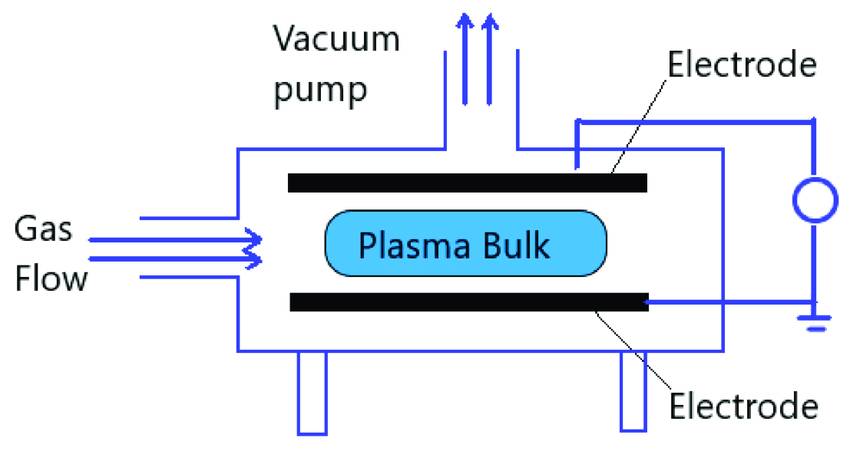

La PECVD (Plasma Enhanced Chemical Vapor Deposition) sfrutta la potenza del plasma per migliorare significativamente il processo di deposizione. Il plasma, un gas altamente ionizzato, viene tipicamente generato utilizzando una corrente a radiofrequenza (RF) o attraverso scariche ad alta energia attivate da elettroni in corrente alternata (CA) o in corrente continua (CC) tra due elettrodi paralleli. Questo stato di ionizzazione del gas è cruciale in quanto fornisce l'energia necessaria per intensificare il movimento termico delle molecole di materiale, portando alla loro ionizzazione e alla formazione di una miscela complessa composta da ioni positivi, elettroni e particelle neutre.

In una configurazione PECVD, il plasma non è un semplice sottoprodotto ma un partecipante attivo al processo di deposizione. Operando in condizioni di vuoto, spesso a pressioni inferiori a 0,1 Torr, la PECVD consente la deposizione di film sottili a temperature del substrato relativamente basse, che vanno dalla temperatura ambiente a 350°C. Si tratta di un vantaggio significativo rispetto ai metodi convenzionali di deposizione da vapore chimico (CVD), che spesso richiedono temperature più elevate per attivare le reazioni chimiche necessarie. Sfruttando il plasma, la PECVD può ottenere queste reazioni a temperature più basse, riducendo lo stress termico sul substrato e migliorando la forza di adesione dei film depositati.

Il ruolo principale del plasma nella PECVD è quello di promuovere e sostenere le reazioni chimiche. Gli elettroni all'interno del plasma, che possono avere energie comprese tra 1 e 20 eV, creano un ambiente altamente reattivo. Questi elettroni energetici sono in grado di ionizzare e dissociare la maggior parte delle molecole di gas, formando specie reattive come i radicali liberi che possono interagire con la superficie del substrato. Questa interazione determina la modifica e il rivestimento della superficie del substrato, migliorando l'efficienza complessiva della deposizione. Inoltre, i fotoni ultravioletti (UV) ad alta energia generati all'interno del plasma possono attivare ulteriormente il substrato, creando più siti reattivi e facilitando il processo di deposizione.

Questa combinazione di funzionamento a bassa temperatura, promozione efficiente delle reazioni e tassi di deposizione elevati rende la PECVD una tecnica versatile e potente per la deposizione di film sottili in varie applicazioni.

Componenti del sistema PECVD

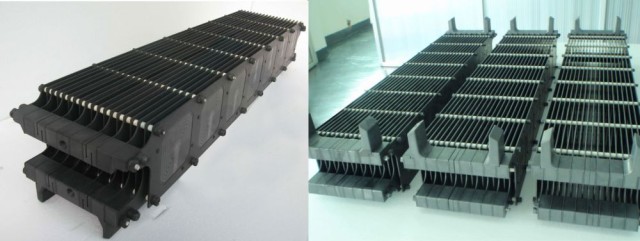

Un sistema PECVD è un'apparecchiatura sofisticata progettata per facilitare la deposizione di film sottili su substrati attraverso una serie di processi complessi. Il cuore del sistema è costituito dageneratori che utilizzanobarche di grafite eeccitatori di plasma ad alta frequenza per creare le condizioni necessarie alle reazioni chimiche. Ilgeneratore di plasma è strategicamente posizionato al centro della piastra rivestita, dove opera a bassa pressione.bassa pressione e temperature elevate.temperature elevate per avviare e sostenere la reazione.

Nelle applicazioni tipiche dei semiconduttori, il substrato è posizionato all'interno di una camera di deposizione.camera di deposizione che ospita due elettrodi paralleli: unelettrodo di terra e un elettrodoelettrodo eccitato a radiofrequenza. Questa configurazione consente un controllo preciso della scarica elettrica che accende il plasma. I gas precursori, comesilano (SiH4) eammoniaca (NH3), sono spesso miscelati con gas inerti comeargon (Ar) oazoto (N2) per perfezionare il processo. Questi gas vengono introdotti nella camera tramite unsoffione sopra il substrato, garantendo una distribuzione uniforme che migliora l'uniformità del film depositato.

Il plasma viene acceso da unascarica elettrica tra gli elettrodi, tipicamente compresa tra100-300 eV. Questa scarica genera l'energia termica necessaria per guidare le reazioni chimiche che portano alla crescita del film. Le molecole di gas precursore, eccitate dalle collisioni con gli elettroni ad alta energia, si propagano attraverso il flusso di gas fino al substrato. Una volta lì, reagiscono e vengono assorbite dalla superficie del substrato, formando il film desiderato. I sottoprodotti chimici di queste reazioni vengono poi rimossi in modo efficiente dalla camera, completando il processo di deposizione.

L'apparecchiatura PECVD presenta analogie consistemi di deposizione fisica da vapore (PVD)che comprendono unacamera,pompe per il vuotoe unsistema di distribuzione del gas. Tuttavia, le differenze di configurazione risiedono principalmente nellafonte di alimentazione,tipi di gas e livelli di flusso,sensori di pressionee il design complessivo del racking dei pezzi. I sistemi ibridi, in grado di eseguire sia la PVD che la PECVD, offrono la flessibilità necessaria per sfruttare i punti di forza di entrambi i processi. Mentre la PVD è generalmente un processo a vista, la PECVD produce rivestimenti che tendono a coprire tutte le superfici all'interno della camera, richiedendo strategie di manutenzione e utilizzo diverse in base ai requisiti specifici del processo.

Ruolo delle camere di grafite nella PECVD

Conduttività elettrica e termica della grafite

Le barche di grafite svolgono un ruolo fondamentale nei processi di Plasma Enhanced Chemical Vapor Deposition (PECVD), soprattutto grazie alla loro eccezionale conducibilità elettrica e termica. Queste proprietà consentono alle barche di grafite di gestire in modo efficiente le complesse interazioni all'interno del sistema PECVD, garantendo una deposizione precisa dei rivestimenti.

Quando viene applicata una tensione di corrente alternata (CA), le barche di grafite creano poli positivi e negativi distinti. Questa differenziazione di polarità è fondamentale perché dà inizio a un fenomeno noto come scarica a bagliore. Durante la scarica a bagliore, l'energia elettrica viene convertita in energia cinetica, che accelera il movimento delle molecole di gas. L'aumento dell'attività cinetica porta alla ionizzazione dei gas silano (SiH4) e ammoniaca (NH3), scomponendoli nei loro elementi costitutivi: ioni silicio (Si) e azoto (N).

La conducibilità termica delle barche di grafite è altrettanto fondamentale. Nelle condizioni di alta temperatura del processo PECVD, le barche di grafite dissipano efficacemente il calore, mantenendo un ambiente a temperatura stabile, essenziale per la decomposizione uniforme dei gas. Questa gestione termica garantisce che gli ioni di silicio e di azoto si combinino accuratamente per formare molecole di nitruro di silicio (SiNx), che si depositano uniformemente sulla superficie del wafer.

In sintesi, la superiore conducibilità elettrica e termica delle barche di grafite è fondamentale per il successo dei processi PECVD. Queste proprietà non solo facilitano la formazione di scariche incandescenti, ma garantiscono anche la deposizione precisa e uniforme di rivestimenti di nitruro di silicio, rendendo le barche di grafite indispensabili nel sistema PECVD.

Formazione del rivestimento di nitruro di silicio

Il processo di formazione di un rivestimento di nitruro di silicio (SiNx) sulla superficie del wafer prevede la decomposizione dei gas silano (SiH4) e ammoniaca (NH3) mediante una scarica a bagliore. Questa scarica ionizza i gas, creando ioni di silicio (Si) e azoto (N). Questi ioni si combinano poi per formare molecole di SiNx, che si depositano successivamente sul wafer.

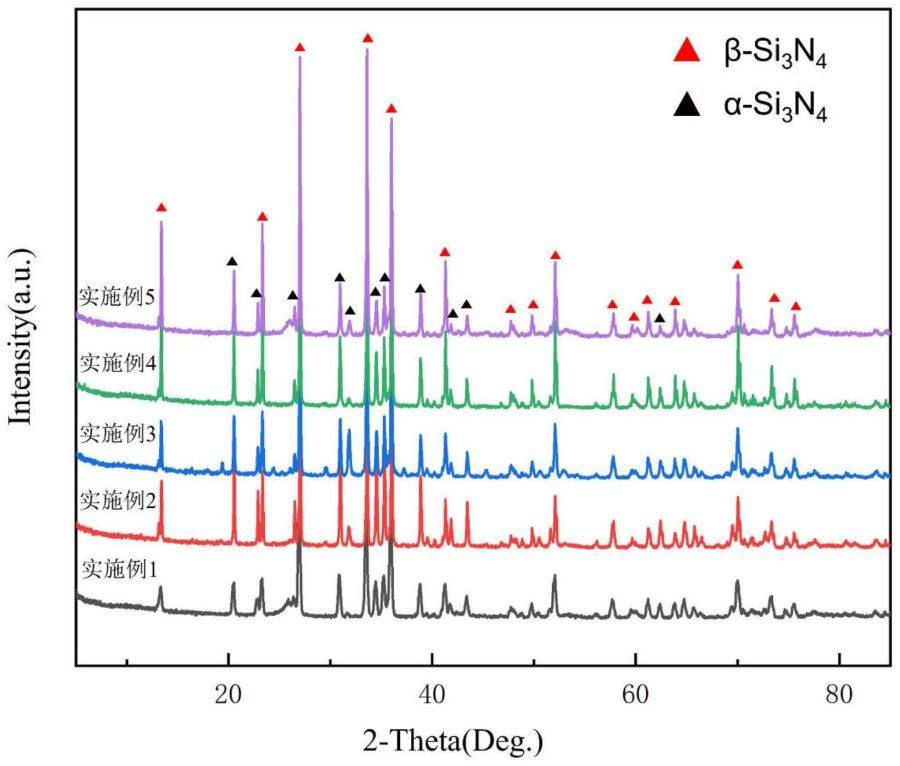

Storicamente, il nitruro di silicio è stato prodotto per la prima volta tramite la reazione diretta tra il silicio elementare (Si) e l'azoto (N2) o l'ammoniaca (NH3). Questo metodo, noto come metodo di nitrurazione diretta, prevede che la polvere di silicio di elevata purezza reagisca con l'azoto o l'ammoniaca a temperature elevate, tipicamente intorno ai 1200-1400°C. Le equazioni chimiche di queste reazioni sono

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

La formazione di nitruro di silicio attraverso queste reazioni dà origine a un materiale ceramico con proprietà quali alta resistenza, bassa densità ed eccellente resistenza alle alte temperature. L'unità strutturale del Si3N4 è il tetraedro [SiN4]4-, dove gli atomi di silicio si trovano al centro dei tetraedri e gli atomi di azoto occupano le posizioni dei vertici, creando una struttura a rete tridimensionale.

Oltre al metodo della nitrurazione diretta, altre tecniche per la produzione di nitruro di silicio includono il metodo della silice ridotta per via carbotermica e vari metodi di reazione in fase gassosa e liquida. Ad esempio, il metodo della silice ridotta per via carbotermica prevede la reazione del biossido di silicio (SiO2) con carbonio e azoto per formare Si3N4:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Questi diversi metodi evidenziano la versatilità e l'importanza del nitruro di silicio in varie applicazioni industriali, dai materiali refrattari alle ceramiche avanzate utilizzate nella lavorazione meccanica, nel settore aerospaziale e nei circuiti elettronici.

Stabilità chimica e durata

Le barche di grafite sono rinomate per la loro eccezionale stabilità chimica, che le rende ideali per gli ambienti difficili che si incontrano nel processo PECVD. Queste barche sono progettate per resistere agli effetti corrosivi dei gas di reazione e del plasma, che sono intrinseci al sistema PECVD. La capacità di resistere alla degradazione chimica è fondamentale, in quanto qualsiasi compromissione dell'integrità del materiale potrebbe portare alla contaminazione o al fallimento del processo di deposizione.

Inoltre, le barche di grafite dimostrano una notevole stabilità alle condizioni di alta temperatura che caratterizzano il processo PECVD. Le temperature operative superano spesso i 400°C e la stabilità termica della grafite garantisce che le barche mantengano la loro integrità strutturale e chimica durante questi prolungati periodi di esposizione. Questa durata è essenziale non solo per le prestazioni costanti del sistema PECVD, ma anche per la qualità e l'uniformità del rivestimento di nitruro di silicio formato sulla superficie del wafer.

Per illustrare ulteriormente l'importanza della stabilità chimica e della durata nel processo PECVD, si consideri la seguente tabella:

| Proprietà | Barre di grafite | Materiali alternativi |

|---|---|---|

| Resistenza chimica | Alta | Variabile |

| Stabilità termica | Alta | Da bassa a moderata |

| Integrità strutturale | Alta | Variabile |

| Qualità del rivestimento | Alta | Inconsistente |

Questo confronto sottolinea perché le barche di grafite sono la scelta preferita nelle applicazioni PECVD, garantendo non solo la longevità dell'apparecchiatura ma anche l'affidabilità del processo di rivestimento.

Prodotti correlati

- Barca in grafite di carbonio - Forno a tubo da laboratorio con coperchio

- Crogiolo di grafite pura ad alta purezza per evaporazione

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Articoli correlati

- Ottimizzazione delle prestazioni con i forni a vuoto per grafite: Una guida completa

- Crogiolo di grafite di elevata purezza:Caratteristiche, produzione e utilizzo

- Serbatoi rivestiti da laboratorio

- Forno CVD per la crescita di nanotubi di carbonio

- L'importanza della rigenerazione del carbone attivo nel trattamento delle acque