Tipi di crogioli di grafite

Crogiolo di grafite in argilla

Il crogiolo di argilla e grafite è una soluzione economica per le applicazioni di fusione, anche se comporta notevoli compromessi in termini di durata e prestazioni. Realizzato attraverso la meticolosa miscelazione di argilla e polvere di grafite, questo crogiolo offre un'alternativa economica a materiali più avanzati. Tuttavia, la sua minore durata e i risultati di utilizzo meno efficaci indicano un compromesso in termini di qualità, rendendolo adatto ad applicazioni meno impegnative o di breve durata.

| Attributo | Crogiolo di argilla e grafite | Crogiolo di grafite ad alta purezza |

|---|---|---|

| Composizione del materiale | Realizzato con una miscela di argilla e polvere di grafite. | Realizzato con grafite pura al 99,9%. |

| Costo | Costo inferiore grazie al processo di produzione più semplice. | Costo più elevato grazie a materiali e tecniche di produzione avanzati. |

| Durata | Scarsa durata; suscettibile all'usura. | Durata superiore; progettato per un uso prolungato. |

| Prestazioni | Meno efficace in termini di conduttività termica e resistenza all'erosione. | Prestazioni eccellenti, con conduttività termica e resistenza all'erosione superiori. |

| Applicazioni | Adatto per attività di fusione a breve termine o meno critiche. | Ideale per applicazioni industriali, analitiche e di gioielleria che richiedono alta precisione e durata. |

Nonostante le sue limitazioni, il crogiolo di grafite argillosa rimane un'opzione valida per chi cerca una soluzione economica senza la necessità di una durata prolungata o di attributi ad alte prestazioni. Per le applicazioni più esigenti, tuttavia, il crogiolo di grafite ad alta purezza emerge come la scelta preferita, offrendo una maggiore durata e prestazioni a un prezzo più elevato.

Crogiolo di grafite ad alta purezza

I crogioli di grafite ad alta purezza sono realizzati meticolosamente con grafite pura al 99,9%, un materiale rinomato per le sue eccezionali proprietà di conducibilità ed espansione termica. Questi crogioli sono lavorati con precisione grazie alla tecnologia CNC, che garantisce una superficie interna liscia e senza giunture che riduce al minimo il rischio che il materiale si attacchi durante il processo di fusione. Questa tecnica di produzione avanzata non solo aumenta la durata del crogiolo, ma ne migliora notevolmente le prestazioni complessive e la longevità.

Nelle applicazioni industriali, i crogioli di grafite ad alta purezza sono indispensabili per le attività che richiedono una lavorazione ad alta temperatura, come la fusione di metalli come l'oro e l'argento. La loro superiore resistenza agli shock termici e alla corrosione li rende ideali per l'uso in vari settori, tra cui la metallurgia, i laboratori di analisi e la produzione di gioielli. A differenza dei tradizionali crogioli in ceramica o argilla, questi crogioli in grafite possono resistere a temperature estreme senza degradarsi, garantendo prestazioni costanti e affidabili in ambienti difficili.

Il costo elevato associato ai crogioli di grafite ad alta purezza è giustificato dall'effetto d'uso e dalla durata superiori. L'investimento in questi crogioli si traduce in risparmi ed efficienza a lungo termine, in quanto sono in grado di gestire ripetute applicazioni ad alta temperatura senza compromettere l'integrità strutturale o le prestazioni. Ciò li rende un bene prezioso nei settori in cui precisione e affidabilità sono fondamentali.

Applicazioni dei crogioli di grafite

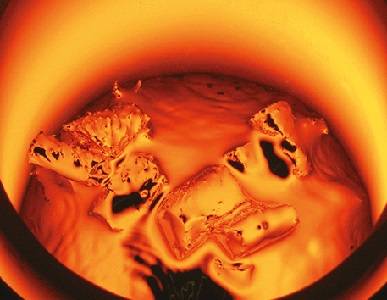

Fusione di metalli non ferrosi

I crogioli di grafite sono impiegati prevalentemente nella fusione di metalli non ferrosi e delle loro leghe, che comprendono una varietà di materiali fondamentali per varie applicazioni industriali. Questi metalli, come rame , ottone , oro , argento , zinco e piombo sono essenziali per la loro conducibilità elettrica, malleabilità e resistenza alla corrosione. La capacità di fondere questi metalli in modo efficiente e senza contaminazioni è fondamentale per mantenere l'integrità e la purezza del prodotto finale.

Il processo di fusione di questi metalli richiede spesso temperature elevate, ed è qui che la superiore conducibilità termica dei crogioli di grafite diventa indispensabile. L'elevata conducibilità termica assicura un riscaldamento uniforme dei metalli, riducendo al minimo il rischio di stress termico e garantendo una fusione omogenea. Inoltre, le proprietà anticorrosione dei crogioli di grafite di elevata purezza contribuiscono a mantenere la purezza del metallo fuso, evitando reazioni chimiche indesiderate che potrebbero degradare la qualità del prodotto finale.

Inoltre, l'uso dei crogioli di grafite nella fusione dei metalli non ferrosi non si limita al solo processo di fusione iniziale. Questi crogioli vengono utilizzati anche nelle successive fasi di raffinazione e di lega, dove sono fondamentali un controllo preciso della temperatura e un ambiente privo di contaminazione. Questo utilizzo in più fasi sottolinea la versatilità e la robustezza dei crogioli di grafite nelle applicazioni metallurgiche.

Processi di produzione

Processo produttivo di stampaggio della plastica

Il processo di produzione per stampaggio in plastica dei crogioli di grafite ad alta purezza prevede diverse fasi obsolete e dannose per l'ambiente. Inizialmente, viene utilizzata l'argilla come legante, che non solo allunga il ciclo di produzione, ma richiede anche una quantità significativa di lavoro manuale, riducendo così l'efficienza complessiva.

Inoltre, per il processo di sinterizzazione, questo metodo fa largo uso di forni a carbone, contribuendo a un notevole inquinamento ambientale. La combinazione di questi fattori si traduce in un processo di produzione che richiede tempo e manodopera, con guadagni di efficienza minimi.

| Aspetto | Descrizione |

|---|---|

| Legante | L'argilla è utilizzata come legante primario, il che aumenta la complessità del processo. |

| Ciclo di produzione | Il ciclo di produzione è prolungato a causa della natura del materiale legante. |

| Intensità di lavoro | Sono richiesti alti livelli di lavoro manuale, rendendo il processo ad alta intensità di lavoro. |

| Efficienza | L'efficienza complessiva del processo è bassa, con conseguente rallentamento dei ritmi di produzione. |

| Fonte di energia | Vengono utilizzati forni a carbone, che contribuiscono a un notevole inquinamento. |

Questo metodo tradizionale, pur essendo ancora in uso in alcune strutture, viene sempre più spesso sostituito da tecniche più avanzate e rispettose dell'ambiente, come lo stampaggio a pressione isostatica a freddo, che offre cicli più brevi e una maggiore efficienza senza gli inconvenienti ambientali.

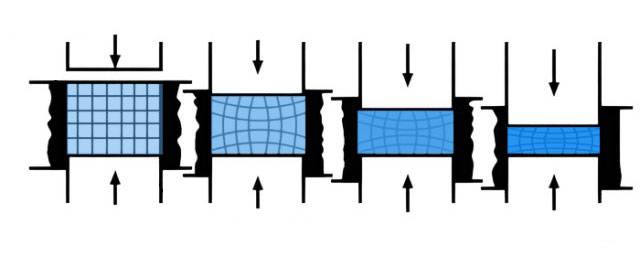

Processo di produzione dello stampaggio a pressione isostatica a freddo

Il processo di produzione dello stampaggio isostatico a pressione a freddo si distingue per il rispetto dell'ambiente e l'efficienza. Questo metodo impiega la sinterizzazione a gas a energia pulita, attenuando efficacemente i problemi di inquinamento associati alle tecniche di produzione tradizionali. Utilizzando uno stampo in materiali elastomerici come l'uretano, la gomma o il cloruro di polivinile, il processo garantisce un'applicazione uniforme della pressione del fluido, che in genere varia da 60.000 lbs/in² (400 MPa) a 150.000 lbs/in² (1000 MPa). Questa uniformità è fondamentale per ottenere una densità molto uniforme nella polvere compatta.

Tuttavia, uno svantaggio notevole di questo processo è la bassa precisione geometrica dovuta alla natura flessibile degli stampi. Ciononostante, la pressatura isostatica a freddo (CIP) è molto vantaggiosa per la produzione di pezzi grandi o complessi, dove l'elevato costo iniziale degli stampi di pressatura non è giustificabile. Il processo può trattare una varietà di polveri, tra cui metalli, ceramiche, plastiche e compositi, con pressioni di compattazione che vanno da meno di 5.000 psi a più di 100.000 psi (da 34,5 a 690 MPa).

Il ciclo di questo processo produttivo è notevolmente breve e contribuisce alla sua elevata efficienza. Una volta compattata la polvere, il compatto verde viene solitamente sinterizzato in modo convenzionale per finalizzare il pezzo desiderato. Questo approccio semplificato non solo riduce il numero di canali di produzione, ma aumenta anche la produttività complessiva, rendendolo un metodo preferito nei settori in cui il tempo e l'impatto ambientale sono fattori critici.

Caratteristiche dei crogioli di grafite

Alta densità e conducibilità termica

I crogioli di grafite ad alta purezza presentano una conducibilità termica superiore rispetto ad altri crogioli importati, il che li rende una scelta preferenziale per varie applicazioni industriali. Questa maggiore conducibilità termica è attribuita all'elevata densità del materiale di grafite, che consente una distribuzione più efficiente del calore. Le prestazioni termiche superiori di questi crogioli garantiscono un riscaldamento più rapido e uniforme, fondamentale per i processi che richiedono un controllo preciso della temperatura.

Rispetto ai crogioli di grafite di argilla, che hanno una conducibilità termica e una durata inferiori, i crogioli di grafite ad alta purezza offrono un vantaggio significativo. L'uso di materie prime di grafite ad alta purezza lavorate con macchine CNC consente di ottenere un prodotto che non solo conduce meglio il calore, ma mantiene anche l'integrità strutturale per un uso prolungato. Questo li rende ideali per applicazioni ad alta temperatura, come la fusione di metalli non ferrosi come rame, ottone, oro e argento.

Inoltre, il processo di produzione di questi crogioli, in particolare il metodo di stampaggio isostatico a freddo, ne aumenta ulteriormente la conducibilità termica. Questo metodo, che utilizza la sinterizzazione a gas a energia pulita, non solo risolve i problemi di inquinamento, ma garantisce anche un ciclo di produzione più breve e una maggiore efficienza. I crogioli che ne derivano non sono solo rispettosi dell'ambiente, ma anche più durevoli ed efficienti nelle loro prestazioni termiche.

Resistenza alla corrosione

La resistenza alla corrosione dei crogioli di grafite ad alta purezza è notevolmente migliorata grazie all'applicazione di uno strato di smalto e all'uso di materiali di stampaggio densi. Questo miglioramento è fondamentale per prolungare la vita utile dei crogioli, rendendoli più affidabili e durevoli nelle applicazioni industriali. Lo strato di smalto funge da barriera protettiva, proteggendo il crogiolo dall'attacco chimico e dall'usura fisica, mentre il materiale di stampaggio denso assicura che la struttura rimanga intatta in condizioni di forte stress.

Negli ambienti in cui vengono fusi i metalli non ferrosi e le loro leghe, come nella produzione di rame, ottone, oro e argento, i crogioli sono esposti a sostanze altamente corrosive. L'avanzata resistenza alla corrosione di questi crogioli consente loro di resistere a queste condizioni difficili, riducendo la frequenza delle sostituzioni e della manutenzione, con conseguente riduzione dei costi operativi.

Inoltre, il processo di produzione, in particolare il metodo di stampaggio isostatico a pressione a freddo, contribuisce alla maggiore resistenza alla corrosione garantendo una struttura uniforme e densa. Questo metodo, che utilizza la sinterizzazione a gas a energia pulita, non solo risolve i problemi di inquinamento, ma ottimizza anche la resistenza del materiale alla corrosione, prolungando ulteriormente la durata operativa del crogiolo.

Conducibilità termica e manipolazione

I crogioli di grafite ad alta purezza sono rinomati per la loro eccezionale conducibilità termica, una caratteristica attribuita principalmente alla composizione della grafite. Questa elevata conducibilità termica consente un'efficiente distribuzione del calore, fondamentale per attività come la fusione di metalli non ferrosi. Tuttavia, questa proprietà richiede anche un'attenta manipolazione per evitare shock termici.

Subito dopo il riscaldamento, i crogioli di grafite non devono essere collocati su superfici metalliche fredde. Il rapido cambiamento di temperatura può causare uno stress termico, che potrebbe portare a crepe o fratture nel crogiolo. Per ridurre questo rischio, si consiglia di utilizzare cuscinetti resistenti al calore o di lasciare raffreddare gradualmente il crogiolo su una superficie non conduttiva.

Questa precauzione di manipolazione è particolarmente importante negli ambienti industriali, dove l'integrità del crogiolo ha un impatto diretto sul successo del processo di fusione. Attenendosi a queste linee guida, gli utenti possono garantire la longevità e l'efficacia dei loro crogioli di grafite ad alta purezza.

Conservazione e manipolazione

Misure a prova di umidità

La prevenzione dell'umidità è essenziale per evitare problemi critici come la rottura, lo scoppio e la perdita di metallo nei crogioli di grafite ad alta purezza.L'ambiente di stoccaggio svolge un ruolo fondamentale nel mantenere l'integrità e la longevità di questi crogioli.Per garantire condizioni ottimali, il locale di stoccaggio deve essere gestito meticolosamente per mantenere un'atmosfera asciutta e ben ventilata, con livelli di temperatura e umidità controllati.

Il mantenimento di un ambiente asciutto è fondamentale perché l'umidità può infiltrarsi nella struttura della grafite, causandone l'indebolimento e il potenziale fallimento.Una ventilazione adeguata aiuta a disperdere l'umidità accumulata, evitando che si condensi sui crogioli.Inoltre, il controllo della temperatura e dell'umidità all'interno dell'area di stoccaggio garantisce un ambiente stabile che riduce al minimo il rischio di danni legati all'umidità.

L'attuazione di queste misure non solo salvaguarda i crogioli da danni immediati, ma ne assicura anche le prestazioni e la durata a lungo termine, rendendoli affidabili per varie applicazioni industriali.

Prodotti correlati

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo di grafite pura ad alta purezza per evaporazione

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Barca in grafite di carbonio - Forno a tubo da laboratorio con coperchio