Introduzione alla pressatura isostatica a caldo (WIP)

La pressatura isostatica a caldo (WIP) rappresenta una tecnologia sofisticata nel campo della lavorazione dei materiali, che offre un approccio unico per migliorare le proprietà dei materiali attraverso il riscaldamento e la pressione controllati. Questo articolo approfondisce i principi fondamentali del WIP, distinguendolo dalle sue controparti, la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). Esplorando i progressi tecnologici, le diverse applicazioni e i vantaggi significativi del WIP, ci proponiamo di fornire una comprensione completa di come questo metodo contribuisca al progresso dei processi produttivi. Unitevi a noi per scoprire le complessità del WIP e il suo ruolo fondamentale nel plasmare il futuro della lavorazione dei materiali.

I progressi tecnologici della pressatura isostatica a caldo (WIP)

La tecnologia della pressatura isostatica a caldo (WIP) ha registrato progressi significativi negli ultimi anni, migliorando la sua efficienza e la sua applicabilità in diversi settori industriali. Questi progressi si concentrano principalmente sul miglioramento degli elementi riscaldanti, dei mezzi di pressione e delle tecniche di distribuzione uniforme della pressione, rendendo il WIP un metodo più versatile ed efficace per la lavorazione dei materiali.

Miglioramenti negli elementi di riscaldamento

Una delle aree chiave dell'innovazione nella tecnologia WIP è lo sviluppo di elementi riscaldanti avanzati. Gli elementi di riscaldamento tradizionali hanno spesso incontrato limitazioni in termini di precisione del controllo della temperatura e di efficienza energetica. I moderni sistemi WIP incorporano oggi elementi di riscaldamento avanzati, come i riscaldatori a induzione e i riscaldatori in ceramica, che offrono una migliore uniformità della temperatura e velocità di riscaldamento. Questi nuovi elementi riscaldanti sono in grado di mantenere temperature precise entro un intervallo ristretto, garantendo condizioni di lavorazione costanti e migliorando la qualità del prodotto finale.

Innovazioni nei mezzi di pressione

Anche la scelta del mezzo di pressione nei sistemi WIP ha subito notevoli miglioramenti. Tradizionalmente, l'acqua e l'olio erano comunemente utilizzati come mezzi di pressione per la loro capacità di distribuire uniformemente la pressione. Tuttavia, questi mezzi presentavano limitazioni in termini di stabilità alla temperatura e compatibilità con alcuni materiali. I recenti progressi hanno portato allo sviluppo di nuovi mezzi di pressione, come gas specializzati e fluidi ibridi, che offrono una migliore stabilità termica e sono compatibili con una gamma più ampia di materiali. Questi nuovi mezzi consentono un'applicazione della pressione più controllata e uniforme, con conseguente miglioramento delle proprietà dei materiali e riduzione dei tempi di lavorazione.

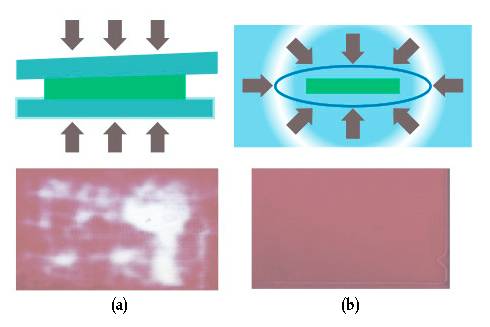

Tecniche avanzate di distribuzione uniforme della pressione

La distribuzione uniforme della pressione è fondamentale nei WIP per garantire una compattazione uniforme del materiale ed evitare variazioni dimensionali. I progressi tecnologici nelle tecniche di distribuzione della pressione hanno portato allo sviluppo di recipienti di pressione e sistemi di controllo sofisticati. Questi sistemi utilizzano sensori avanzati e meccanismi di feedback per monitorare e regolare la distribuzione della pressione in tempo reale, assicurando che la pressione sia applicata in modo uniforme su tutte le superfici del materiale. Questo livello di precisione contribuisce a eliminare i difetti e a migliorare la qualità complessiva dei materiali lavorati.

Applicazioni e vantaggi

I progressi della tecnologia WIP ne hanno ampliato le applicazioni in vari settori, tra cui quello aerospaziale, automobilistico, elettronico e medico. Nell'industria aerospaziale, il WIP viene utilizzato per produrre componenti ad alte prestazioni con maggiore resistenza e durata. Nell'industria automobilistica, il WIP aiuta a produrre componenti leggeri e ad alta resistenza, contribuendo all'efficienza dei consumi e alle prestazioni. Nell'industria elettronica, il WIP viene utilizzato per compattare pezzi di forma diversa con una pressione uniforme, ottenendo una precisione dimensionale e un'affidabilità costanti.

Conclusioni

I più recenti progressi tecnologici nelle apparecchiature di pressatura isostatica a caldo ne hanno migliorato significativamente le capacità e l'efficienza. I miglioramenti apportati agli elementi riscaldanti, ai mezzi di pressione e alle tecniche di distribuzione uniforme della pressione hanno reso il WIP un metodo più affidabile e versatile per la lavorazione dei materiali. Questi progressi non solo migliorano la qualità dei prodotti finali, ma aumentano anche la produttività e riducono i costi, rendendo il WIP un'opzione interessante per i produttori di vari settori.

Applicazioni della pressatura isostatica a caldo

La pressatura isostatica a caldo (WIP) è una tecnologia versatile che ha trovato applicazione in diversi settori, tra cui ceramica, metalli, compositi e componenti elettronici. Questo processo prevede l'applicazione di pressione e calore ai materiali, in genere a temperature inferiori a 100°C, per ottenere componenti ad alta densità e di forma quasi netta con proprietà meccaniche ed elettriche superiori. Questa tecnologia è particolarmente vantaggiosa per la produzione di materiali e componenti avanzati che richiedono un controllo preciso delle loro microstrutture e proprietà.

Industria della ceramica

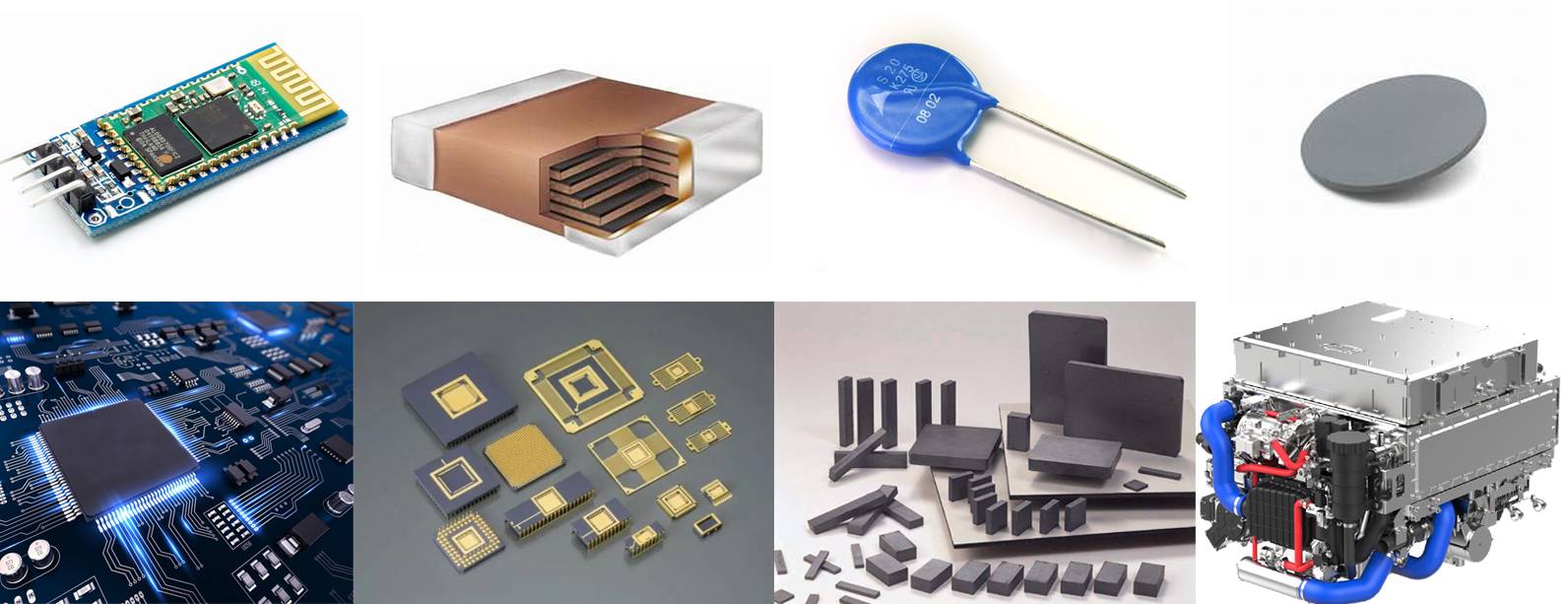

Nell'industria della ceramica, il WIP è ampiamente utilizzato per produrre componenti elettronici ceramici multistrato monolitici di alta qualità, come condensatori ceramici multistrato (MLCC), induttori ceramici multistrato (MLCI) e ceramiche cotte a bassa temperatura (LTCC). Questi componenti sono fondamentali in vari dispositivi elettronici, tra cui smartphone, computer ed elettronica automobilistica. Il processo WIP consente di comprimere le lastre verdi per produrre componenti di qualità e densità superiori a quelli prodotti con i metodi convenzionali di pressatura monoassiale.

Industria del metallo

Anche l'industria metallurgica trae vantaggio dal WIP, in particolare nella produzione di componenti metallici di forma complessa. Il WIP consente di consolidare le polveri metalliche in parti dense e completamente formate, con una porosità minima. Questo aspetto è fondamentale per le applicazioni nei settori aerospaziale, automobilistico e dei dispositivi medici, dove la resistenza e l'affidabilità dei componenti sono fondamentali. La capacità di ottenere componenti di forma quasi netta riduce gli scarti di materiale e i requisiti di lavorazione, rendendo il processo più economico ed ecologico.

Compositi e componenti elettronici

Il WIP trova applicazione anche nell'industria dei compositi, dove viene utilizzato per produrre materiali compositi ad alte prestazioni con proprietà meccaniche migliorate. Questi materiali sono utilizzati in applicazioni che vanno dal settore aerospaziale e della difesa agli articoli sportivi. Nel settore dei componenti elettronici, il WIP viene utilizzato per produrre componenti come chip ibridi, moduli Bluetooth e celle a combustibile. Questi componenti richiedono un controllo preciso delle loro strutture interne per garantire prestazioni e affidabilità ottimali.

Applicazioni specifiche

Condensatori ceramici multistrato (MLCC)

Gli MLCC sono tra i componenti elettronici più comuni prodotti con WIP. Questi condensatori sono utilizzati in un'ampia gamma di dispositivi elettronici per il filtraggio, il disaccoppiamento e l'accumulo di energia. Il processo WIP garantisce che gli MLCC siano prodotti con un'elevata densità e uniformità, fattori critici per le loro prestazioni e affidabilità.

Ceramica co-cotta a bassa temperatura (LTCC)

La tecnologia LTCC prevede la co-cottura di strati ceramici con tracce conduttive incorporate a basse temperature. Il WIP è essenziale in questo processo per ottenere la densità necessaria e la precisione dimensionale degli strati ceramici. I componenti LTCC sono utilizzati in applicazioni ad alta frequenza, come i dispositivi di comunicazione wireless e i sistemi radar.

Elettronica medica e impianti

Nel settore medico, il WIP viene utilizzato per produrre componenti di alta precisione per l'elettronica medica e gli impianti. Questi componenti devono soddisfare requisiti rigorosi di biocompatibilità, resistenza e affidabilità. Il WIP consente di produrre questi componenti con le proprietà necessarie per garantire la sicurezza del paziente e l'efficacia del dispositivo.

Conclusione

La pressatura isostatica a caldo è una tecnologia fondamentale che consente la produzione di materiali e componenti di alta qualità e ad alte prestazioni in diversi settori. La sua capacità di combinare pressione e temperature controllate consente di produrre componenti con proprietà e affidabilità superiori. Poiché le industrie continuano a richiedere materiali e componenti più avanzati, le applicazioni del WIP sono destinate ad espandersi, consolidando ulteriormente la sua importanza nella produzione moderna.

Vantaggi dell'uso del WIP nella lavorazione dei materiali

La pressatura isostatica a caldo (WIP) è una tecnica sofisticata che migliora la lavorazione dei materiali applicando una pressione uniforme a temperature elevate, tipicamente fino a 100°C. Questo metodo è particolarmente vantaggioso in settori come quello elettronico, dove la precisione e l'uniformità delle proprietà dei materiali sono fondamentali. A differenza dei metodi di pressatura tradizionali, che spesso comportano una distribuzione non uniforme della pressione, il WIP garantisce che tutte le superfici del materiale ricevano la stessa pressione, con conseguente precisione dimensionale e integrità del materiale.

Migliore densità del materiale

Uno dei principali vantaggi dell'uso del WIP è il significativo miglioramento della densità del materiale. Applicando una pressione uniforme a una temperatura calda, il WIP facilita il consolidamento dei materiali in polvere in compatti densi, senza la necessità di temperature o pressioni estremamente elevate. Il risultato è una distribuzione più uniforme delle particelle, che aumenta la densità complessiva del materiale. Gli studi hanno dimostrato che i materiali lavorati con WIP possono raggiungere densità vicine al loro massimo teorico, il che è fondamentale per le applicazioni che richiedono elevata resistenza e durata.

Uniformità della microstruttura

La pressione uniforme applicata durante il WIP non solo migliora la densità, ma porta anche a una microstruttura più uniforme. Questa uniformità è essenziale per garantire proprietà meccaniche costanti su tutto il materiale. Nei metodi di pressatura tradizionali, le variazioni di pressione possono portare a differenze nella dimensione e nella distribuzione dei grani, che possono influire sulle prestazioni del materiale. Con WIP, l'ambiente controllato garantisce che la microstruttura rimanga costante, migliorando l'affidabilità e le prestazioni del materiale.

Migliori proprietà meccaniche

I materiali lavorati tramite WIP presentano proprietà meccaniche migliorate, tra cui una maggiore forza, duttilità e resistenza alla fatica. Le condizioni uniformi di pressione e temperatura durante il WIP aiutano a eliminare la porosità interna, un problema comune nei materiali lavorati con metodi convenzionali. Riducendo i difetti interni, i materiali lavorati in WIP possono sopportare sollecitazioni più elevate e offrire prestazioni complessive migliori. Ciò è particolarmente vantaggioso nelle applicazioni in cui il materiale è sottoposto a ripetuti cicli di carico e scarico, come nell'industria aerospaziale e automobilistica.

Economicità ed efficienza

Il WIP è riconosciuto anche per la sua economicità ed efficienza nella lavorazione dei materiali. A differenza della pressatura isostatica a caldo (HIP), che richiede temperature e pressioni più elevate, il WIP opera a condizioni relativamente più basse, riducendo il consumo energetico e i costi delle attrezzature. Inoltre, la capacità di lavorare un'ampia gamma di materiali e forme rende il WIP una scelta versatile ed efficiente per i produttori. La ridotta variabilità delle proprietà meccaniche si traduce anche in un minor numero di scarti e rilavorazioni, aumentando ulteriormente i vantaggi economici dell'utilizzo del WIP.

Vantaggi per l'ambiente e la sicurezza

Dal punto di vista ambientale e della sicurezza, il WIP offre diversi vantaggi. Le temperature e le pressioni operative più basse rispetto all'HIP riducono il rischio di degrado termico e di emissioni pericolose. Inoltre, la distribuzione uniforme della pressione riduce al minimo il rischio di difetti dei materiali che potrebbero causare problemi di sicurezza nelle applicazioni finali. Questi fattori rendono la WIP un'opzione più sicura ed ecologica per la lavorazione dei materiali.

In conclusione, la pressatura isostatica a caldo (WIP) offre numerosi vantaggi rispetto ad altri metodi di pressatura, tra cui una maggiore densità del materiale, l'uniformità della microstruttura e proprietà meccaniche migliorate. L'economicità, l'efficienza e i vantaggi in termini di sicurezza ne fanno una scelta interessante per diversi settori industriali, in particolare per quelli che richiedono alta precisione e affidabilità nella lavorazione dei materiali. Con l'avanzare della tecnologia, si prevede che le applicazioni e i vantaggi del WIP si amplieranno, consolidando ulteriormente la sua posizione di metodo preferito nella lavorazione dei materiali.

Parametri operativi e considerazioni sulla sicurezza

Nel campo dei reattori per vetro ad alta pressione, la comprensione e il rispetto dei parametri operativi chiave è fondamentale sia per l'efficienza del processo che per la sicurezza del personale coinvolto. Questa sezione approfondisce gli aspetti critici del controllo della temperatura, della gestione della pressione e delle misure di sicurezza essenziali da attuare per garantire un funzionamento sicuro ed efficace di questi reattori.

Controllo della temperatura

La temperatura è un parametro fondamentale nelle reazioni chimiche, in quanto influenza la velocità di reazione, la selettività dei prodotti e l'efficienza complessiva del processo. I reattori in vetro ad alta pressione sono in genere dotati di sofisticati sistemi di controllo della temperatura che consentono una regolazione precisa dell'ambiente di reazione. Questi sistemi sono in grado di mantenere le temperature entro un intervallo ristretto, garantendo risultati coerenti e prevedibili.

Ad esempio, l'intervallo di temperatura per molte reazioni ad alta pressione può variare da ambiente a diverse centinaia di gradi Celsius. È indispensabile che il sistema di controllo della temperatura del reattore sia in grado di gestire questi estremi senza compromettere l'integrità del recipiente o la qualità della reazione. Spesso vengono impiegati sensori avanzati e meccanismi di feedback per monitorare e regolare continuamente la temperatura, assicurando che rimanga entro i parametri desiderati.

Gestione della pressione

La pressione è un altro parametro critico che deve essere gestito con attenzione nei reattori in vetro ad alta pressione. La pressione all'interno del reattore può influenzare in modo significativo l'esito della reazione e una pressione eccessiva può portare a guasti catastrofici del recipiente. Pertanto, è essenziale far funzionare il reattore alla pressione appropriata per la reazione specifica in corso.

I recipienti a pressione utilizzati in questi reattori sono progettati per resistere a pressioni nominali specifiche ed è fondamentale verificare che il recipiente sia dimensionato per le condizioni operative previste. Prima di avviare qualsiasi reazione, gli utenti devono assicurarsi che il recipiente a pressione sia stato testato e sia adatto all'uso alla temperatura e alla pressione richieste. Inoltre, è importante verificare l'eventuale presenza di pressione residua nel recipiente prima di aprirlo, per evitare potenziali pericoli.

Misure di sicurezza

La sicurezza è fondamentale quando si utilizzano reattori in vetro ad alta pressione. Questi reattori possono essere pericolosi se non vengono maneggiati correttamente ed è essenziale seguire meticolosamente le istruzioni e le linee guida di sicurezza del produttore. Per garantire il funzionamento sicuro del reattore è necessario adottare diverse misure di sicurezza:

-

Sistemi di scarico della pressione: I reattori ad alta pressione devono essere dotati di sistemi di scarico della pressione per evitare l'accumulo di una pressione eccessiva. Questi sistemi sono in grado di scaricare in modo sicuro la pressione in caso di sovrapressione, prevenendo un potenziale cedimento del contenitore.

-

Interblocchi e valvole di sicurezza: Gli interblocchi e le valvole di sicurezza sono componenti critici che garantiscono il funzionamento del reattore entro limiti di sicurezza. Gli interblocchi possono impedire il funzionamento del reattore al di fuori dei parametri specificati, mentre le valvole di sicurezza possono rilasciare la pressione se supera i livelli di sicurezza.

-

Dispositivi di protezione individuale (DPI): Gli operatori devono sempre indossare i DPI appropriati, tra cui occhiali di sicurezza, guanti e indumenti protettivi, per proteggersi dai potenziali rischi.

-

Manutenzione e ispezione regolari: La manutenzione e l'ispezione regolari del reattore e dei suoi componenti sono essenziali per garantirne il funzionamento continuo e sicuro. Ciò include il controllo dell'integrità del recipiente a pressione, la funzionalità del sistema di controllo della temperatura e il corretto funzionamento dei dispositivi di sicurezza.

Conformità alle normative e progressi

I progetti dei recipienti a pressione si sono evoluti per soddisfare e superare gli standard normativi, con una maggiore durata del ciclo di vita, un trattamento a pressioni più elevate e una maggiore sicurezza come fattori principali. Nuovi progetti di forni e materiali, come molibdeno, acciaio e grafite, hanno ampliato i parametri di temperatura del processo, consentendo una maggiore flessibilità ed efficienza.

I controlli computerizzati avanzati svolgono oggi un ruolo fondamentale nel monitoraggio e nel controllo dei reattori ad alta pressione. Questi sistemi possono gestire uno o più reattori all'interno di un impianto, fornendo dati in tempo reale e regolazioni automatiche per garantire un funzionamento ottimale. L'integrazione di controlli avanzati ha migliorato significativamente la sicurezza e l'affidabilità dei processi ad alta pressione, rendendoli più accessibili e gestibili.

In conclusione, il funzionamento sicuro ed efficiente dei reattori in vetro ad alta pressione dipende dalla gestione meticolosa dei parametri di temperatura e pressione e dall'attuazione di solide misure di sicurezza. Attenendosi a queste linee guida e sfruttando tecnologie avanzate, gli operatori possono garantire il successo delle loro reazioni mantenendo un elevato livello di sicurezza.

Le tendenze future della pressatura isostatica a caldo

La tecnologia della pressatura isostatica a caldo (WIP) è pronta a compiere progressi significativi e ad ampliare le sue applicazioni nei prossimi anni. Poiché le industrie continuano a cercare materiali con prestazioni e affidabilità migliori, si prevede che la WIP svolgerà un ruolo cruciale nello sviluppo di nuovi materiali e nell'integrazione con altre tecnologie avanzate. Questa sezione esplora le potenziali tendenze future del WIP, concentrandosi sui materiali emergenti, l'integrazione con altre tecnologie e le considerazioni sulla sostenibilità.

Materiali emergenti

La domanda di materiali durevoli e di alta qualità sta guidando l'innovazione nel settore dei PMP. Ricercatori e produttori stanno esplorando nuovi materiali che possono trarre vantaggio dalle condizioni uniformi di pressione e temperatura offerte dal WIP. Ceramica, leghe avanzate e compositi sono tra i materiali che vengono studiati per il loro potenziale nelle applicazioni WIP. Ad esempio, i settori aerospaziale e automobilistico mostrano un crescente interesse per la produzione additiva di ceramica, che può essere migliorata attraverso il WIP per ottenere una densità e un'uniformità di microstruttura superiori.

Integrazione con altre tecnologie

Una delle tendenze significative del WIP è la sua integrazione con altri processi avanzati di produzione e trattamento termico. La combinazione del WIP con tecnologie quali la produzione additiva, la sinterizzazione al plasma di scintille e altri processi di trattamento termico può portare alla creazione di parti ad alta integrità e quasi a forma di rete da polveri metalliche. Questa integrazione non solo riduce i costi di lavorazione e il consumo energetico, ma migliora anche i tempi di consegna dei componenti. Ad esempio, la combinazione di WIP e produzione additiva consente di produrre geometrie complesse con proprietà meccaniche migliorate, rendendola uno strumento prezioso per le industrie che richiedono componenti ad alte prestazioni.

Considerazioni sulla sostenibilità

La sostenibilità sta diventando un fattore critico nello sviluppo dei processi produttivi e il WIP non fa eccezione. L'efficienza energetica delle apparecchiature WIP viene migliorata per ridurre l'impatto ambientale. Inoltre, si sta esplorando l'uso del WIP nei processi di riciclaggio per migliorare la sostenibilità della produzione di materiali. Consentendo il consolidamento dei materiali riciclati in componenti ad alte prestazioni, il WIP può contribuire all'economia circolare e ridurre la dipendenza dalle materie prime.

Tendenze e innovazioni del mercato

Il mercato della pressatura isostatica sta assistendo a una crescente enfasi sulla combinazione di WIP con altri processi di trattamento termico. Questa tendenza è guidata dalla necessità di soluzioni più efficienti e affidabili in vari settori industriali. I produttori innovano costantemente per migliorare i processi, sviluppare nuovi materiali ed esplorare nuove applicazioni. Si prevede che l'integrazione del WIP con altre tecnologie si espanderà rapidamente, dato che l'interesse per i processi di produzione avanzati continua a crescere.

Conclusione

Il futuro della pressatura isostatica a caldo è promettente, con un potenziale significativo per i progressi nei materiali emergenti, l'integrazione con altre tecnologie e le considerazioni sulla sostenibilità. Poiché le industrie cercano di migliorare le prestazioni e l'affidabilità dei materiali, la WIP svolgerà un ruolo cruciale nel soddisfare queste esigenze. Si prevede che le innovazioni in corso nella tecnologia WIP ne favoriranno una più ampia adozione e applicazione in vari settori, contribuendo al progresso dei processi produttivi e allo sviluppo di materiali ad alte prestazioni.

Conclusioni: Il ruolo del WIP nella produzione avanzata

In conclusione,La pressatura isostatica a caldo (WIP) è una tecnologia fondamentale nella produzione avanzata, che offre miglioramenti senza precedenti nelle proprietà dei materiali grazie alla sua sofisticata applicazione in vari settori. I progressi della tecnologia WIP, insieme alle sue diverse applicazioni e ai suoi vantaggi significativi, sottolineano il suo ruolo critico nel raggiungimento di una densità superiore dei materiali, dell'uniformità della microstruttura e delle proprietà meccaniche. Guardando al futuro, l'integrazione del WIP con le tecnologie e i materiali emergenti promette di rivoluzionare ulteriormente le tecniche di lavorazione dei materiali, garantendo la sua continua rilevanza e innovazione nel campo della produzione avanzata.

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Stampi per pressatura isostatica per laboratorio

Articoli correlati

- Apparecchiature essenziali per la produzione di massa di batterie allo stato solido: Pressa isostatica

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Capire le basi della pressatura isostatica