Forni elettrici ad arco

Caratteristiche dei forni elettrici ad arco

I forni elettrici ad arco (EAF) sono rinomati per la loro eccezionale efficienza energetica, in particolare nella lavorazione dei rottami metallici. Questi forni sono versatili, in grado di gestire un'ampia gamma di materiali di scarto, da piccoli frammenti di metallo a pezzi più grandi e complessi. Questa adattabilità li rende una pietra miliare nell'industria del riciclaggio, dove l'obiettivo è trasformare i materiali di scarto in risorse preziose.

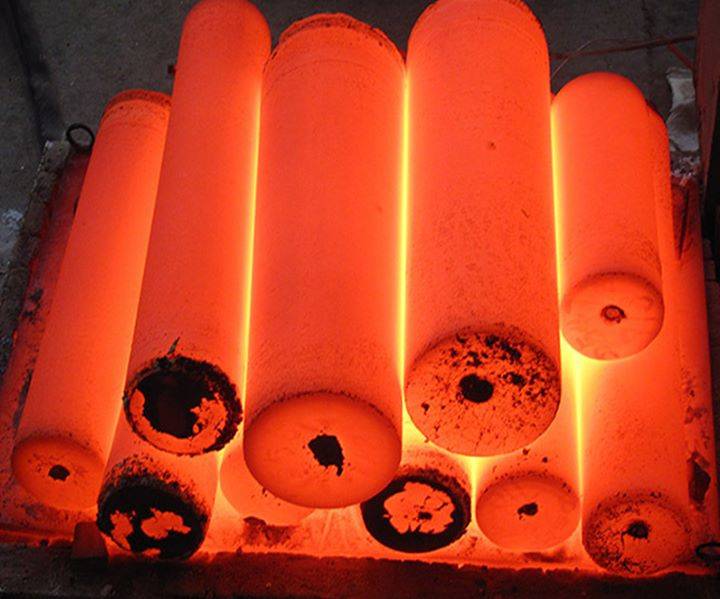

Una delle caratteristiche principali dei forni elettrici ad arco è la capacità di raggiungere e mantenere temperature estremamente elevate. Gli EAF di tipo industriale possono raggiungere temperature fino a 1.800 °C (3.272 °F), mentre le unità di laboratorio possono superare i 3.000 °C (5.432 °F). Questo calore estremo è fondamentale per fondere non solo l'acciaio comune, ma anche gli acciai speciali e di alta qualità che contengono elementi refrattari come il tungsteno (W) e il molibdeno (Mo). L'intenso calore generato dagli archi elettrici assicura che questi elementi siano distribuiti uniformemente nel metallo fuso, ottenendo un prodotto finale omogeneo.

Oltre alle loro capacità di raggiungere temperature elevate, i forni elettrici ad arco sono progettati tenendo conto delle considerazioni ambientali. Sono progettati per ridurre al minimo le emissioni, il che li rende un'opzione più sostenibile rispetto ai forni tradizionali. Il design del forno ad arco consente di rimuovere efficacemente i gas e le inclusioni tossiche durante i processi di disossidazione e desolforazione, aumentando ulteriormente i vantaggi ambientali.

Un altro vantaggio significativo dei forni elettrici ad arco è la loro elevata flessibilità. Questi forni possono funzionare in modo continuo o intermittente, a seconda delle esigenze di produzione. Questa flessibilità è particolarmente preziosa nei settori in cui i programmi di produzione possono variare, consentendo una maggiore efficienza operativa e un risparmio sui costi. La capacità di passare rapidamente da un tipo di produzione di acciaio all'altro senza tempi di inattività significativi è un fattore chiave per la loro ampia adozione.

| Caratteristiche | Descrizione |

|---|---|

| Efficienza energetica | Elevata efficienza nel consumo di energia, soprattutto quando si riciclano i rottami. |

| Intervallo di temperatura | Può raggiungere temperature fino a 1.800 °C (3.272 °F) in ambienti industriali. |

| Gestione dei materiali | In grado di trattare una varietà di materiali di scarto. |

| Impatto ambientale | Progettato per ridurre al minimo le emissioni e rimuovere i gas tossici durante la lavorazione. |

| Flessibilità | Possono funzionare in modo continuo o intermittente, adattandosi alle esigenze di produzione. |

La combinazione di queste caratteristiche rende i forni elettrici ad arco una scelta privilegiata nell'industria siderurgica, in quanto offrono una produzione di alta qualità e vantaggi ambientali.

Applicazioni dei forni elettrici ad arco

I forni elettrici ad arco (EAF) sono indispensabili nell'industria siderurgica, in particolare per la produzione di acciaio di alta qualità. Questi forni sono versatili, in grado di produrre un'ampia gamma di tipi di acciaio, compresi gli acciai al carbonio, legati e inossidabili. La loro capacità di gestire diversi tipi di materiali di carica, come rottami, spugna di ferro, ghisa e metallo caldo, li rende altamente adattabili.

Uno dei vantaggi principali dei forni elettrici ad arco è la loro efficienza. Possono produrre acciaio da una materia prima al 100% di rottami metallici, riducendo in modo significativo l'energia necessaria rispetto ai metodi di produzione primaria dell'acciaio. Questo non solo riduce i costi operativi, ma minimizza anche l'impatto ambientale promuovendo il riciclaggio.

| Vantaggi | Descrizione |

|---|---|

| Versatilità | Capacità di produrre l'intera gamma di gradi di acciaio. |

| Flessibilità del materiale di carica | Non dipende da un particolare tipo di carica; può utilizzare rottami, ferro spugnoso, ecc. |

| Basso esborso di capitale | Richiede un investimento iniziale inferiore rispetto ad altri metodi di produzione dell'acciaio. |

| Programmabile e automatizzato | Il processo di fusione può essere programmato e automatizzato per ottenere risultati costanti. |

| Alta efficienza | Efficienza energetica, soprattutto quando si utilizza il 100% di rottami metallici come materia prima. |

I forni elettrici ad arco sono noti anche per la loro capacità di produrre acciaio con impurità minime, garantendo prodotti finali di alta qualità. Questo li rende una scelta privilegiata nei settori in cui la purezza e la coerenza sono fondamentali, come quello automobilistico, edile e aerospaziale.

In sintesi, i forni elettrici ad arco sono una pietra miliare della moderna produzione di acciaio, in quanto offrono una combinazione di efficienza, flessibilità e produzione di alta qualità che soddisfa le esigenze di varie applicazioni industriali.

Forni per pressofusione

Caratteristiche dei forni per pressofusione

I forni di pressofusione sono progettati con sistemi avanzati di controllo della temperatura, per garantire che il metallo fuso mantenga la temperatura precisa richiesta per la colata. Questa precisione è fondamentale per raggiungere l'elevata produttività richiesta dalla produzione moderna, dove sono essenziali cicli di produzione rapidi e costanti.

Questi forni sono versatili, in grado di gestire un'ampia gamma di metalli non ferrosi, tra cui alluminio, zinco e magnesio. La flessibilità nella gestione dei metalli consente la produzione di parti diverse, da intricati componenti del motore a robusti alloggiamenti e accessori.

Nelle operazioni di piccole e medie dimensioni, in particolare nelle officine di lavorazione in cui sono necessari frequenti cambi di lega, spesso si preferiscono forni a crogiolo a gas o a resistenza elettrica. Questi forni offrono il vantaggio di un rapido cambio di lega e sono quindi ideali per gli ambienti in cui l'adattabilità è fondamentale.

La varietà di tipi di forni utilizzati nella pressofusione, come i forni a crogiolo, i forni fusori a riverbero centrale e i forni di mantenimento a basso consumo energetico, elettrici o a gas, sottolinea l'impegno del settore per l'efficienza e la flessibilità. Ogni tipo di forno viene scelto in base alle specifiche esigenze di produzione, assicurando che il processo di pressofusione rimanga efficiente ed efficace.

Applicazioni dei forni per pressofusione

I forni di pressofusione sono indispensabili nella produzione moderna per produrre grandi volumi di pezzi di precisione, come componenti di motori, alloggiamenti e accessori. Questi forni sono essenziali per ottenere tolleranze strette e geometrie complesse, che sono fondamentali per le prestazioni e l'affidabilità dei prodotti fabbricati.

Nell'industria della pressofusione ad alta pressione si utilizzano diversi tipi di forni, dai forni a crogiolo ai forni di fusione a riverbero centrale, ai forni di mantenimento a basso consumo energetico, elettrici o a gas, ai forni di dosaggio automatico e ai sistemi di distribuzione a riscaldamento elettrico. Per le piccole e medie imprese, in particolare quelle con 1-4 macchine per la pressofusione o le officine di fusione di pezzi per le proprie linee di prodotti, i forni a crogiolo a gas o a resistenza elettrica sono i più utilizzati. Questi forni sono particolarmente vantaggiosi per le fonderie che richiedono frequenti cambi di lega, in quanto offrono flessibilità e facilità d'uso.

Il processo di fusione nelle fonderie prevede la fusione di metalli come l'acciaio o l'alluminio e il versamento del metallo fuso in getti. Durante il processo di pressofusione, i lingotti di metallo vengono caricati in un forno di fusione e di mantenimento. Il forno di fusione industriale riscalda i lingotti fino a renderli fusi, che vengono poi versati in un getto per creare il pezzo desiderato. Il getto viene successivamente raffreddato e può essere sottoposto a ulteriori processi di trattamento termico in un forno industriale, come il trattamento di solubilizzazione, la ricottura o la tempra, per impostare le proprietà del metallo sulla resistenza e la durezza richieste.

Questo approccio completo garantisce che i forni di pressofusione non solo soddisfino gli elevati requisiti della produzione di precisione, ma contribuiscano anche all'efficienza complessiva e alla sostenibilità del processo produttivo.

Forni per la fusione di rottami di alluminio

Caratteristiche dei forni fusori per rottami di alluminio

I forni di fusione dei rottami di alluminio sono progettati per garantire un'elevata efficienza nel consumo energetico, assicurando che il processo di conversione dei rottami di alluminio in metallo fuso sia economico e rispettoso dell'ambiente. Questi forni sono progettati per trattare vari tipi di rottami di alluminio, comprese leghe e materiali riciclati, che sono fondamentali per mantenere la qualità e la consistenza del prodotto finale.

Una delle caratteristiche principali di questi forni è la capacità di gestire efficacemente le sostanze inquinanti. Sistemi di filtrazione avanzati e tecnologie di controllo delle emissioni sono integrati nella loro progettazione per ridurre al minimo il rilascio di gas nocivi e particolato nell'atmosfera. Questo non solo rispetta le normative ambientali, ma migliora anche la sostenibilità complessiva del processo di riciclo dell'alluminio.

Il controllo della temperatura è un altro aspetto critico dei forni per la fusione dei rottami di alluminio. Questi forni sono dotati di sofisticati sistemi di regolazione della temperatura che assicurano un controllo preciso del processo di fusione. Questa precisione è essenziale per mantenere l'integrità della composizione della lega di alluminio, fondamentale per la qualità del prodotto finale. La capacità di mantenere un controllo accurato della temperatura contribuisce anche a ridurre gli sprechi di energia, migliorando ulteriormente l'efficienza del forno.

Inoltre, il design strutturale di questi forni gioca un ruolo significativo nelle loro prestazioni. Comunemente disponibili in forme rettangolari o circolari, questi forni sono costruiti per ottimizzare il trasferimento di calore, aumentando così la capacità di fusione e riducendo il consumo energetico. Ad esempio, i forni a riverbero, ampiamente utilizzati per la fusione dell'alluminio, utilizzano bruciatori a parete a fuoco diretto per riscaldare l'alluminio. La modalità principale di trasferimento del calore in questi forni è l'irraggiamento dalle pareti in mattoni refrattari, integrato dal trasferimento di calore convettivo dai bruciatori. Questo doppio meccanismo di trasferimento del calore assicura una fusione efficiente dell'alluminio, anche a grandi capacità, fino a 150 tonnellate di alluminio fuso.

In sintesi, i forni per la fusione di rottami di alluminio sono progettati con particolare attenzione all'efficienza energetica, alla gestione dell'inquinamento e al controllo preciso della temperatura. Le loro caratteristiche avanzate non solo migliorano la produttività e la qualità del processo di riciclaggio dell'alluminio, ma contribuiscono anche alla sostenibilità ambientale.

Applicazioni dei forni fusori per rottami di alluminio

I forni fusori per rottami di alluminio sono parte integrante degli impianti di riciclaggio dell'alluminio, dove trasformano i rottami di alluminio in metallo fuso, che può poi essere fuso in varie forme come lingotti, billette o altre forme. Questo processo non solo contribuisce alla sostenibilità ambientale, riducendo la necessità di alluminio vergine, ma abbassa anche notevolmente i costi di produzione.

La scelta del tipo di forno - a riverbero o rotativo - dipende da diversi fattori, tra cui il tasso di produzione desiderato, la qualità e la composizione dei rottami di alluminio e la modalità di funzionamento preferita (batch o continua). I forni a riverbero, ad esempio, utilizzano bruciatori a parete ad alimentazione diretta per riscaldare l'alluminio, principalmente attraverso l'irraggiamento delle pareti in mattoni refrattari, con un ulteriore riscaldamento convettivo da parte dei bruciatori. Questi forni possono gestire fino a 150 tonnellate di alluminio fuso e offrono efficienze di fusione che vanno dal 15% al 39%, che possono essere migliorate con sistemi di recupero, anche se a costo di una maggiore manutenzione.

D'altra parte, i forni fusori rotativi sono altamente flessibili e versatili, il che li rende ideali per il riciclaggio di tutte le forme di rottami di alluminio. Questi forni possono ruotare utilizzando diversi sistemi di azionamento, come ruote motrici a frizione, cremagliera/pignone o catena, a seconda dei requisiti specifici dell'operazione. Il loro design consente un'unica porta del forno configurabile, che può essere disposta verticalmente, orizzontalmente o a battente, in base al layout dell'impianto. Inoltre, i forni rotativi possono essere dotati di sistemi di estrazione dei fumi altamente efficienti, fissati direttamente al forno o inclinati insieme ad esso, per garantire operazioni più pulite e una migliore conformità ambientale.

Sfruttando queste tecnologie avanzate per i forni, gli impianti di riciclaggio dell'alluminio possono ottenere processi produttivi più efficienti e rispettosi dell'ambiente, rafforzando ulteriormente l'importanza dei forni per la fusione dei rottami di alluminio nella moderna lavorazione dei metalli.

Forni a crogiolo

Caratteristiche dei forni a crogiolo

I forni a crogiolo sono rinomati per il lorodesign compattoche li rende molto versatili e adatti a varie applicazioni, dalla piccola gioielleria ai processi industriali su larga scala. Questa compattezza consente una facile integrazione in diversi spazi di lavoro, rendendoli una scelta popolare per le operazioni di lavorazione dei metalli sia tradizionali che moderne.

Una delle caratteristiche distintive dei forni a crogiolo è la lorola capacità di utilizzare più combustibili. Questi forni possono essere alimentati da diverse fonti di energia, tra cui gas, elettricità e persino combustibili solidi. Questa flessibilità ne garantisce l'utilizzo in diversi contesti, da officine remote a sofisticati impianti industriali. La possibilità di passare da un tipo di combustibile all'altro consente inoltre di ottimizzare i costi e di adattarsi alle risorse energetiche locali.

La precisione nel controllo della fusione è un altro aspetto critico dei forni a crogiolo. Questi forni sono progettati per mantenereun controllo preciso della temperaturache è essenziale per la fusione di metalli e leghe con punti di fusione elevati. I sistemi di controllo della temperatura assicurano che i materiali siano riscaldati in modo uniforme, evitando incongruenze che potrebbero influire sulla qualità del prodotto finale. Questo livello di precisione è particolarmente importante in applicazioni come la creazione di gioielli e la lavorazione sperimentale dei metalli, dove l'integrità del metallo è fondamentale.

Oltre a queste caratteristiche, i forni a crogiolo sono noti anche per la lorodurata nel tempo. Il crogiolo, che è il cuore del forno, è in genere realizzato con materiali come la grafite, l'argilla o il carburo di silicio, in grado di resistere a temperature estreme. Ciò garantisce che il forno possa funzionare in modo affidabile per lunghi periodi, rendendolo una scelta economicamente vantaggiosa per l'uso continuo in industrie come fonderie e laboratori.

Nel complesso, la combinazione di design compatto, capacità multi-combustibile e controllo di precisione della fusione rende i forni a crogiolo uno strumento versatile e affidabile per un'ampia gamma di applicazioni di lavorazione dei metalli.

Applicazioni dei forni a crogiolo

I forni a crogiolo sono strumenti versatili con un'ampia gamma di applicazioni in vari settori. Sono particolarmente rinomati per la loro capacità di fondere una vasta gamma di metalli, tra cui metalli preziosi come oro e argento, metalli ferrosi come l'acciaio e leghe non ferrose come alluminio e rame. Questa versatilità li rende indispensabili nei settori in cui la precisione e la capacità di lavorare con piccole quantità sono fondamentali.

Nel regno dellagioielleriai forni a crogiolo sono essenziali per fondere e fondere i metalli preziosi. Il controllo meticoloso che offrono sulla temperatura e sulla purezza della fusione li rende ideali per creare gioielli intricati e di alta qualità. Allo stesso modo, nellafusione su piccola scala Queste fornaci forniscono la precisione e la flessibilità necessarie per produrre parti metalliche complesse, rendendole le preferite dagli hobbisti e dai piccoli produttori.

Oltre ai metalli, i forni a crogiolo trovano applicazioni significative anche nellaproduzione del vetro eproduzione di ceramica. Nella produzione del vetro, sono utilizzati per la produzione su piccola scala di vetri speciali, come il vetro borosilicato, che richiedono un controllo preciso della temperatura. Nella ceramica, questi forni sono utilizzati per la cottura ad alte temperature, garantendo la durata e la qualità del prodotto finale.

La flessibilità dei forni a crogiolo è ulteriormente evidenziata dal loro utilizzo nellalavorazione sperimentale dei metalli e di laboratoriolaboratorio. In questo caso, la loro capacità di gestire piccole dosi di leghe a basso punto di fusione li rende perfetti per le attività di ricerca e sviluppo, dove l'attenzione è rivolta alla sperimentazione di nuovi materiali e processi.

I forni a crogiolo sono disponibili in vari modelli, adatti alle diverse esigenze. Ad esempio,forni inclinabili consentono di versare con precisione il metallo fuso negli stampi inclinando il crogiolo.I forni a bilia utilizzano una siviera per estrarre il metallo, garantendo una minima esposizione ai contaminanti.Forni ad estrazione rimuovono il crogiolo e il metallo insieme, facilitando il versamento diretto e riducendo il rischio di fluttuazioni di temperatura.

In sintesi, i forni a crogiolo non si limitano alla lavorazione dei metalli, ma estendono la loro utilità all'industria del vetro e della ceramica, diventando una pietra miliare dei processi di produzione su piccola scala e di precisione.

Forni a resistenza ad alta temperatura di tipo Box

Caratteristiche dei forni a resistenza box ad alta temperatura

I forni a resistenza di tipo box ad alta temperatura si distinguono per la capacità di raggiungere temperature eccezionalmente elevate, comprese tra 1200 e 1800 gradi Celsius. Questa capacità è facilitata dall'uso di elementi riscaldanti specializzati come fili di resistenza, barre di carburo di silicio e barre di molibdeno di silicio, ciascuno progettato per resistere e generare in modo efficiente queste temperature estreme.

Un'altra caratteristica fondamentale è il riscaldamento uniforme, che garantisce che l'intera camera raggiunga la temperatura desiderata in modo costante. Questa uniformità è fondamentale per processi come i test sui materiali, dove un controllo preciso della temperatura è essenziale per evitare gradienti termici che potrebbero influenzare i risultati dei test.

I sistemi di controllo avanzati sono parte integrante di questi forni e consentono agli operatori di monitorare e regolare le impostazioni della temperatura in tempo reale. Questi sistemi spesso includono controllori logici programmabili (PLC) e interfacce digitali, che migliorano sia la precisione che la facilità di funzionamento. La combinazione di queste caratteristiche rende i forni a resistenza di tipo box ad alta temperatura indispensabili per le applicazioni che richiedono condizioni di temperatura rigorose e prestazioni affidabili.

Applicazioni dei forni a resistenza box ad alta temperatura

I forni a resistenza scatolati ad alta temperatura sono strumenti versatili con un'ampia gamma di applicazioni in diversi settori industriali. Questi forni sono particolarmente noti per la loro capacità di raggiungere e mantenere temperature estremamente elevate, garantendo un riscaldamento uniforme in tutta la camera. Questa capacità li rende indispensabili in diversi processi critici.

Uno dei principali impieghi di questi forni è quello ditest sui materiali. Ricercatori e ingegneri si affidano a questi forni per sottoporre i materiali a condizioni estreme, simulando ambienti difficili da riprodurre al di fuori di un ambiente controllato. Questo aiuta a capire il comportamento e le proprietà dei materiali alle alte temperature, il che è fondamentale per lo sviluppo di prodotti nuovi e migliori.

Nel campo dellaproduzione di ceramica avanzataquesti forni svolgono un ruolo fondamentale. La produzione di ceramiche avanzate richiede spesso un controllo preciso della temperatura e un'uniformità che i forni a resistenza di tipo box ad alta temperatura sono in grado di fornire in modo eccellente. Ciò garantisce che i prodotti finali soddisfino i severi requisiti di durata, resistenza e altre proprietà critiche.

La produzione di semiconduttori è un altro settore in cui questi forni sono ampiamente utilizzati. La produzione di semiconduttori comporta diversi processi ad alta temperatura, come la diffusione e l'ossidazione, che richiedono un ambiente di riscaldamento stabile e uniforme. I forni a resistenza di tipo box ad alta temperatura forniscono la precisione e il controllo necessari, garantendo la qualità e l'affidabilità dei dispositivi a semiconduttore.

Inoltre, questi forni sono utilizzati neiprocessi di trattamento termico dei metalli, come la tempra, la ricottura e il trattamento solido-solubile. Questi processi sono essenziali per migliorare la durezza, la forza e la resistenza alla corrosione dei materiali. Il riscaldamento uniforme fornito da questi forni assicura che il trattamento termico sia efficace e costante per l'intero lotto.

Inmetallurgia delle polverii forni a resistenza di tipo box ad alta temperatura sono utilizzati per ottenere la sinterizzazione delle polveri metalliche. Questo processo è fondamentale per la creazione di pezzi tecnici ad alte prestazioni con geometrie complesse e specifiche precise. La capacità di controllare la temperatura e mantenere l'uniformità è fondamentale per il successo di questa applicazione.

Inoltre, questi forni sono impiegati nellaproduzione di componenti elettronici. Vengono utilizzati nei processi di confezionamento, saldatura e riflusso dei componenti elettronici, assicurando che i componenti siano prodotti secondo i più alti standard di qualità e affidabilità.

Infine,la ricerca scientifica universitaria beneficia di questi forni per vari esperimenti che prevedono processi ad alta temperatura. Che si tratti della grafitizzazione di sostanze organiche o del test di materiali speciali, questi forni offrono le condizioni necessarie per condurre ricerche approfondite e accurate.

In sintesi, i forni a resistenza di tipo box ad alta temperatura sono parte integrante di una moltitudine di applicazioni ad alta temperatura e garantiscono precisione, uniformità e affidabilità in ogni processo che supportano.

Forni a gas per pressofusione

Caratteristiche dei forni a gas per pressofusione

I forni a gas per pressofusione sono rinomati per la loroefficienza del combustibileche riduce significativamente i costi operativi e l'impatto ambientale. Questa efficienza è ottenuta grazie a tecnologie di combustione avanzate che ottimizzano l'uso del combustibile, assicurando che ogni unità di combustibile sia utilizzata al massimo delle sue potenzialità.

Inoltre, questi forni vantano unacapacità di riscaldamento rapidoche consente una rapida regolazione della temperatura e tempi di ciclo rapidi. Questa caratteristica è fondamentale negli ambienti di produzione ad alto volume, dove il tempo è un fattore critico. La capacità di riscaldamento rapido non solo aumenta la produttività, ma garantisce anche che il metallo fuso rimanga alla temperatura di colata ottimale, migliorando così la qualità del prodotto finale.

Un'altra caratteristica di spicco è lacombustione più pulita più pulito del combustibile. I moderni forni a gas per la pressofusione sono dotati di sofisticati sistemi di controllo delle emissioni che riducono al minimo i sottoprodotti nocivi come NOx e SOx. Questo non solo rispetta le severe normative ambientali, ma contribuisce anche a un ambiente di lavoro più sano. Il processo di combustione più pulito prolunga inoltre la durata del forno e riduce i requisiti di manutenzione, rendendolo una scelta economicamente vantaggiosa nel lungo periodo.

In sintesi, la combinazione di efficienza del combustibile, rapida capacità di riscaldamento e combustione più pulita del combustibile rende i forni a gas per pressofusione uno strumento indispensabile nell'industria della lavorazione dei metalli, in particolare per le applicazioni che richiedono componenti di alta qualità e precisione.

Applicazioni dei forni a gas per pressofusione

I forni a gas per pressofusione sono indispensabili nella produzione di pezzi di precisione, in particolare nelle industrie che richiedono temperature elevate per fondere i metalli non ferrosi. Questi forni sono apprezzati per la loro efficienza e le emissioni ridotte, che li rendono una scelta ecologica nella lavorazione dei metalli.

Per le operazioni di piccole e medie dimensioni, come le officine che fondono pezzi per le proprie linee di prodotti (ad esempio, accessori per recinzioni, mobili ornamentali), i forni a crogiolo a gas o a resistenza elettrica sono i più utilizzati. Questi forni sono particolarmente vantaggiosi per le officine che richiedono frequenti cambi di lega, in quanto i forni a crogiolo offrono la flessibilità necessaria per queste operazioni.

Nel processo di pressofusione, i lingotti di metallo vengono caricati in un forno di fusione e di mantenimento. Il forno di fusione industriale riscalda i lingotti fino a farli diventare metallo fuso, che viene poi versato in una colata per creare il pezzo desiderato. Il getto viene successivamente raffreddato e il pezzo può essere sottoposto a ulteriori processi di trattamento termico in un forno industriale, come il trattamento in soluzione, la ricottura o la tempra, per ottenere la resistenza e la durezza richieste.

La versatilità dei forni a gas per pressofusione si estende all'uso nella pressofusione ad alta pressione, dove possono spaziare dai forni a crogiolo ai forni di fusione a riverbero centrale, ai forni di mantenimento a basso consumo energetico, elettrici o a gas, ai forni di dosaggio automatico e ai sistemi di distribuzione a riscaldamento elettrico. Questa adattabilità fa sì che i forni a gas per la pressofusione possano soddisfare le diverse esigenze dei vari processi produttivi, dalle operazioni su piccola scala alle grandi applicazioni industriali.

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- Vantaggi ambientali dell'utilizzo di un forno ad atmosfera

- I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata