Il Nemico Invisibile

Nella scienza dei materiali, il cedimento inizia quasi sempre nello stesso punto: gli spazi vuoti.

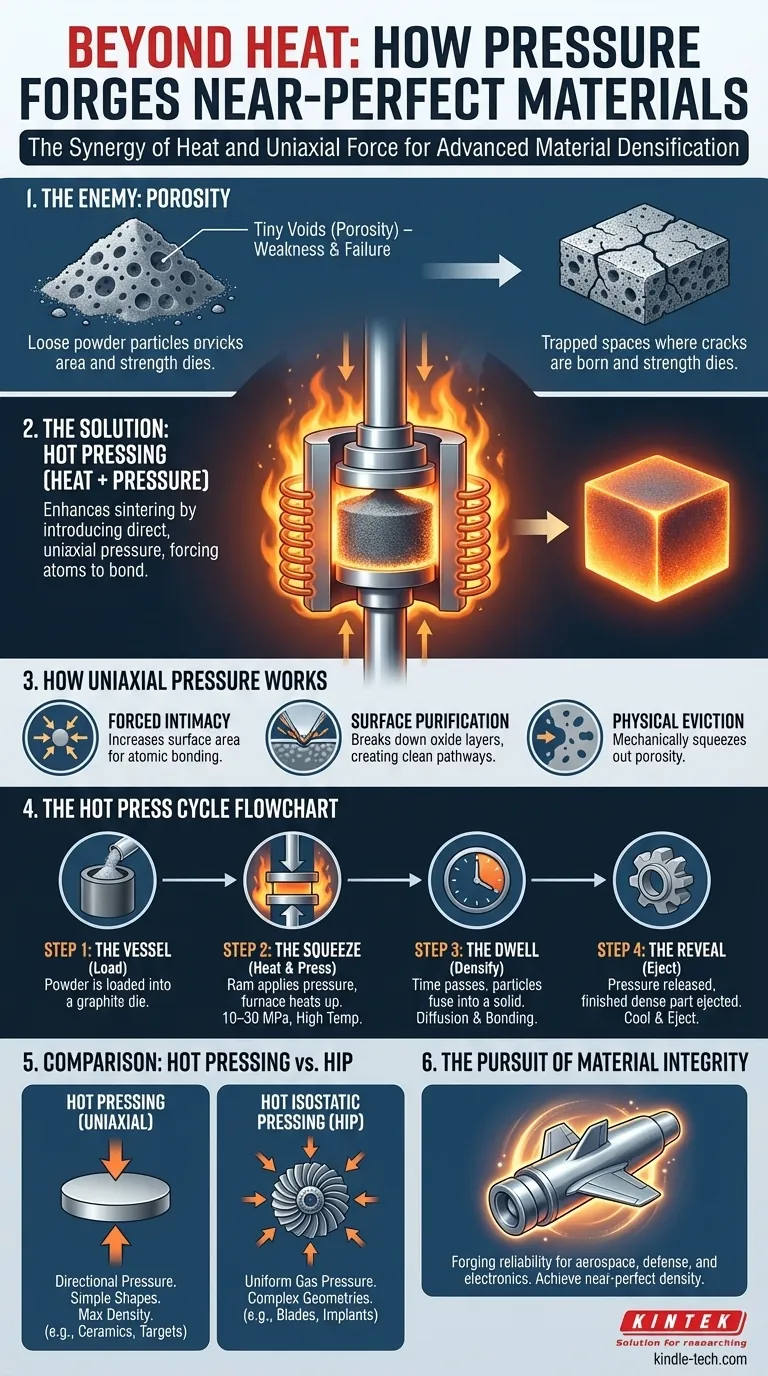

La porosità, i minuscoli vuoti microscopici intrappolati tra le particelle, è il nemico invisibile. È qui che nascono le crepe e dove la resistenza meccanica muore. Per decenni, gli ingegneri hanno combattuto questo vuoto con il calore, utilizzando un processo chiamato sinterizzazione per trasformare materiali in polvere in un tutto solido e unificato.

La sinterizzazione funziona rendendo gli atomi mobili. Ad alte temperature, migrano attraverso i confini delle particelle, chiudendo lentamente gli spazi. Ma il processo è paziente, spesso lento e raramente perfetto. Alcuni vuoti rimangono inevitabilmente intrappolati.

Per creare la prossima generazione di ceramiche avanzate, compositi e leghe, non possiamo semplicemente chiedere agli atomi di legarsi. Dobbiamo costringerli.

La Soluzione Elegante: Aggiungere Forza al Fuoco

Questo è il principio fondamentale della pressatura a caldo. È un processo che migliora la sinterizzazione introducendo una seconda, potente variabile: la pressione uniassiale diretta.

Mentre il calore rende il materiale malleabile e incoraggia la diffusione atomica, la pressione costante e controllata compatta fisicamente la polvere. È un'aggiunta semplice, quasi brutale, ma i suoi effetti sono profondi.

Come la Pressione Uniassiale Cambia Tutto

La sinergia tra calore e pressione accelera la densificazione in tre modi critici:

- Intimità Forzata: La pressione spinge le particelle di polvere a stretto contatto, aumentando drasticamente l'area superficiale dove può avvenire il legame atomico.

- Purificazione Superficiale: La forza di attrito rompe gli ossidi superficiali ostinati che possono inibire il legame, creando percorsi più puliti per la diffusione.

- Espulsione Fisica: Soprattutto, la pressione schiaccia meccanicamente i vuoti, eliminando sistematicamente la porosità che il solo calore potrebbe lasciare indietro.

Il risultato è un materiale che raggiunge una densità incredibilmente vicina al suo massimo teorico. Il processo è spesso più veloce e può essere completato a temperature più basse rispetto alla sinterizzazione convenzionale, preservando la microstruttura a grana fine del materiale.

L'Anatomia di un Ciclo di Pressatura a Caldo

Sebbene la fisica sia complessa, il flusso di lavoro è un modello di precisione ingegneristica. È una sequenza controllata progettata per trasformare la polvere sciolta in un solido monolitico.

-

Passo 1: Il Contenitore La polvere viene caricata in uno stampo di forma semplice, spesso lavorato in grafite. La grafite è il materiale di scelta per la sua incredibile resistenza alla temperatura, eccellente conducibilità termica e lavorabilità.

-

Passo 2: La Stretta Lo stampo viene posizionato all'interno della pressa a caldo. Un forno a induzione o resistenze riscaldanti aumentano la temperatura, mentre un pistone idraulico applica una pressione uniassiale costante, tipicamente nell'intervallo di 10–30 MPa.

-

Passo 3: La Sosta Il sistema mantiene il materiale alla temperatura e pressione target per una durata specifica. Questo "tempo di sosta" è dove avviene la densificazione, poiché le particelle si deformano, diffondono e si legano in una massa solida.

-

Passo 4: La Rivelazione Completata la densificazione, il componente viene raffreddato in condizioni controllate, la pressione viene rilasciata e il pezzo finito ad alta densità viene espulso.

Il Dilemma dell'Ingegnere: Scegliere la Pressione Giusta

"Pressatura a caldo" è un termine che richiede contesto. Comprendere le sue distinzioni chiave è fondamentale per selezionare il giusto percorso di produzione, una decisione che bilancia prestazioni, geometria e costi.

Pressatura a Caldo vs. Pressatura Isostatica a Caldo (HIP)

La differenza fondamentale risiede nel modo in cui viene applicata la pressione. Pensate alla pressatura a caldo come a un martello preciso (forza uniassiale), mentre la HIP è come un imballaggio termoretraibile (forza isostatica, basata su gas, da tutte le direzioni).

| Caratteristica | Pressatura a Caldo (Uniassiale) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Tipo di Pressione | Direzionale (es. dall'alto e dal basso) | Uniforme (da tutte le direzioni) |

| Geometria | Forme semplici (dischi, piastre, cilindri) | Forme complesse, quasi finite |

| Vantaggio Principale | Massima densità in forme basilari | Densificazione di geometrie intricate |

| Ideale per | Ceramiche avanzate, target di sputtering | Pale di turbina, impianti medici |

Se il vostro obiettivo è la massima densità assoluta in una geometria semplice, la pressatura a caldo è una scelta incredibilmente potente ed efficiente. Se il vostro pezzo ha curve complesse e caratteristiche interne, la HIP è la tecnologia superiore.

Quando il Più Semplice è Meglio

Per la produzione ad alto volume di componenti meno critici, un approccio tradizionale "pressa e sinterizza", in cui la polvere viene prima compattata a temperatura ambiente e poi riscaldata separatamente, offre spesso il percorso più economico. La scelta dipende sempre dalle esigenze dell'applicazione finale.

La Ricerca dell'Integrità dei Materiali

In definitiva, la lotta contro la porosità è una lotta per l'affidabilità. Nell'aerospaziale, nella difesa e nell'elettronica ad alte prestazioni, non ci si può permettere la debolezza che deriva dallo spazio vuoto. La pressatura a caldo fornisce un metodo diretto e potente per forgiare materiali con densità quasi perfetta.

Raggiungere questo livello di integrità dei materiali richiede non solo conoscenza, ma anche attrezzature in grado di un controllo preciso e ripetibile su temperatura e pressione. Dotare il vostro laboratorio per questo livello di perfezione dei materiali è il primo passo verso l'innovazione. Contatta i Nostri Esperti per esplorare le soluzioni giuste per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Articoli correlati

- La Fisica della Perfezione: Perché il Vuoto è lo Strumento Più Potente dello Scienziato dei Materiali

- La Fisica delle Forme Impossibili: Come lo Stampaggio a Caldo ha Ridefinito l'Acciaio ad Alta Resistenza

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati

- La Guerra contro i Vuoti: Padronanza della Densità dei Materiali con Calore e Pressione

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo