Introduzione allo sputtering di magnetron e al fenomeno dell'ablazione

Principio di base dello sputtering con magnetrone

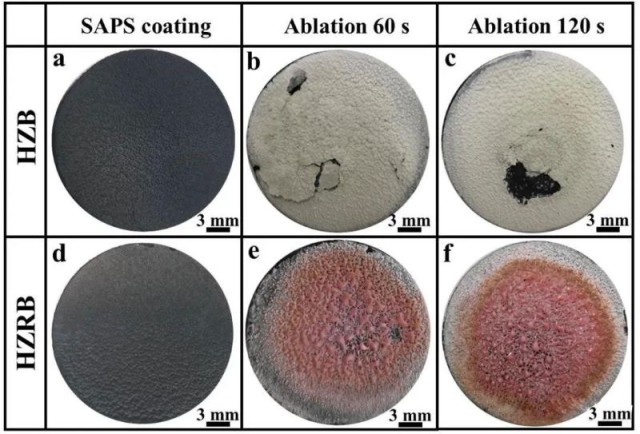

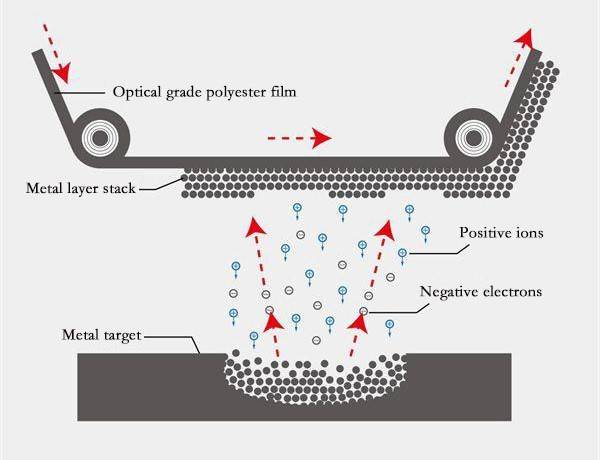

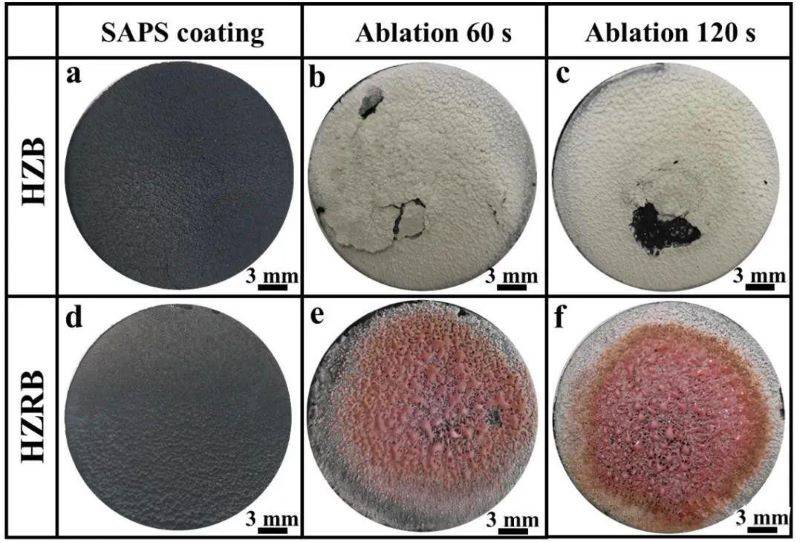

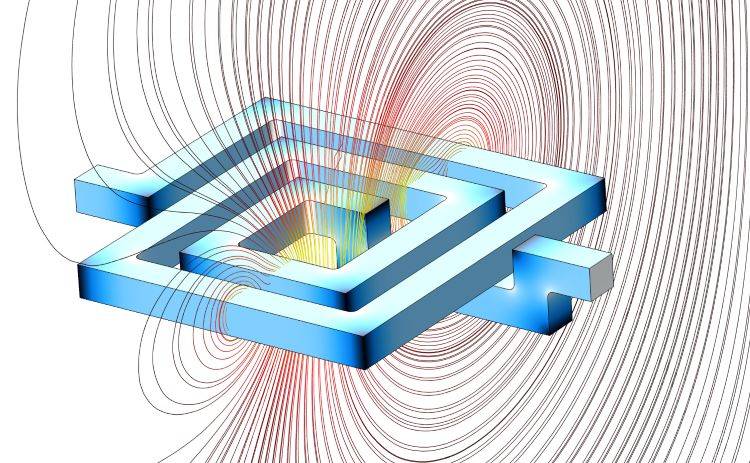

Il magnetron sputtering è una sofisticata tecnica di deposizione di film sottili che sfrutta l'interazione tra la ionizzazione del gas, il bombardamento di ioni e l'influenza del campo magnetico per ottenere una precisa deposizione di materiale. Il processo inizia con la creazione di un ambiente di plasma, in genere ottenuto applicando un campo elettrico che varia da diverse centinaia a diverse migliaia di elettronvolt. Questo campo elettrico accelera le particelle cariche all'interno del plasma, dotandole di un'energia cinetica sufficiente a bombardare il catodo, che in questo contesto è il bersaglio dello sputtering.

Sotto l'influenza di questo bombardamento ad alta energia, gli atomi del bersaglio solido vengono espulsi in una caratteristica distribuzione coseno-lineare. Questi atomi espulsi si dirigono poi verso il substrato, dove si condensano e formano un film sottile. Il ruolo del campo magnetico è cruciale in questo processo, in quanto confina gli elettroni del plasma vicino alla superficie del bersaglio, aumentando l'efficienza di ionizzazione e quindi la velocità complessiva di sputtering.

Il sistema di sputtering magnetronico funziona alimentando il magnetron, che genera una tensione negativa che viene successivamente applicata ai materiali del bersaglio di sputtering. Questa tensione negativa serve ad attrarre gli ioni positivi verso la superficie del bersaglio, conferendo loro una notevole energia cinetica. Il bombardamento di ioni sulla superficie del bersaglio porta al trasferimento di energia, facilitando l'espulsione degli atomi del bersaglio e la loro successiva deposizione sul substrato.

In sintesi, lo sputtering magnetronico è un processo sfaccettato che integra la ionizzazione del gas, il bombardamento di ioni e l'influenza del campo magnetico per ottenere una deposizione controllata ed efficiente di film sottili, rendendolo una tecnica fondamentale in diverse applicazioni industriali.

Definizione e manifestazione dell'ablazione

L'ablazione nello sputtering magnetronico è un fenomeno critico caratterizzato dalla progressiva rimozione di materiale dalla superficie del bersaglio a causa del bombardamento ionico ad alta energia. Questo processo si traduce in una sostanziale perdita di materiale, in cui il materiale bersaglio non solo viene eroso, ma anche frammentato in particelle più piccole che vengono successivamente espulse nel plasma. Il bombardamento continuo da parte di ioni energetici interrompe la struttura cristallina del bersaglio, portando a significative alterazioni della sua microstruttura.

Le manifestazioni dell'ablazione sono molteplici:

- Perdita di materiale: L'effetto principale è l'impoverimento sostanziale del materiale del bersaglio, che ha un impatto diretto sull'efficienza e sulla durata del processo di sputtering.

- Caduta di particelle: Le interazioni ad alta energia causano la disgregazione del materiale target in particelle più piccole, che possono essere depositate sul substrato, compromettendo potenzialmente la qualità del film.

- Alterazione della struttura cristallina: Il bombardamento ripetitivo di ioni induce cambiamenti nel reticolo cristallino del target, portando spesso alla formazione di difetti e trasformazioni microstrutturali.

Questi effetti contribuiscono collettivamente alla degradazione complessiva del target, rendendo necessaria una comprensione approfondita e strategie di mitigazione per garantire la longevità e l'efficacia del processo di sputtering.

Cause di grave ablazione

Concentrazione dell'energia di bombardamento

La distribuzione non uniforme dei campi elettrici e le caratteristiche geometriche del fascio ionico sono fattori primari che portano alla concentrazione dell'energia ionica nella regione centrale del bersaglio. Questo fenomeno è particolarmente pronunciato nei processi di sputtering magnetronico, dove l'interazione tra i campi elettrici e magnetici crea una traiettoria ionica complessa.

Nello sputtering magnetronico, il campo elettrico è tipicamente più forte vicino al centro del bersaglio a causa della configurazione delle linee di campo magnetico. Questo campo elettrico potenziato accelera gli ioni in modo più vigoroso nella regione centrale, causando una maggiore densità di energia. Inoltre, le proprietà geometriche del fascio di ioni, come la divergenza e la convergenza, aggravano ulteriormente questa concentrazione. Il fascio tende a convergere al centro, dove incontra la maggiore resistenza e quindi deposita più energia.

Questa concentrazione di energia di bombardamento provoca impatti localizzati di ioni ad alta energia, che sono significativamente più intensi di quelli alla periferia. Di conseguenza, la regione centrale subisce un'ablazione più grave, con conseguente rapida perdita di materiale e degrado strutturale. La comprensione e l'attenuazione di questa concentrazione di energia sono fondamentali per ottenere una deposizione uniforme del film e prolungare la durata di vita del bersaglio.

Influenza della composizione del gas

La composizione del gas all'interno della camera di sputtering gioca un ruolo fondamentale nel determinare la velocità di ablazione dei target ceramici. Elevate portate di gas possono influenzare in modo significativo la generazione e il movimento degli ioni, incidendo così sul processo di ablazione. In particolare, la presenza di gas elettronegativi, come ossigeno o fluoro, può alterare le dinamiche di ionizzazione all'interno della camera. Questi gas possono catturare più facilmente gli elettroni, riducendo la densità complessiva di elettroni e influenzando la stabilità del plasma.

Per comprendere meglio l'impatto della composizione del gas, considerare i seguenti fattori:

- Efficienza di ionizzazione: I gas elettronegativi possono ridurre l'efficienza di ionizzazione catturando gli elettroni liberi, riducendo così il numero di ioni disponibili per il bombardamento.

- Stabilità del plasma: La presenza di gas elettronegativi può portare a instabilità nel plasma, causando fluttuazioni nella distribuzione dell'energia degli ioni.

- Interazione con la superficie del bersaglio: Il tipo di gas può influenzare le reazioni chimiche sulla superficie del bersaglio, portando potenzialmente a diversi meccanismi di ablazione.

| Tipo di gas | Efficienza di ionizzazione | Stabilità del plasma | Interazione con il bersaglio |

|---|---|---|---|

| Gas inerti | Alta | Stabile | Reazione chimica minima |

| Gas elettronegativi | Basso | Instabile | Reazione chimica attiva |

Ottimizzando la portata e la composizione del gas, è possibile mitigare gli effetti negativi dei gas elettronegativi e migliorare il processo di ablazione. Questa ottimizzazione può portare a condizioni di plasma più stabili e a un bombardamento ionico più controllato sulla superficie del bersaglio.

Proprietà dei materiali dei bersagli ceramici

Le proprietà meccaniche dei target ceramici, in particolare la loro resistenza meccanica, il punto di fusione e la conducibilità termica, svolgono un ruolo cruciale nel determinare la loro resistenza all'ablazione durante lo sputtering magnetronico. Queste proprietà influenzano complessivamente il modo in cui il materiale del target risponde al bombardamento di ioni ad alta energia che caratterizza il processo di ablazione.

-

Resistenza meccanica: I materiali ceramici con una maggiore resistenza meccanica sono più adatti a sopportare le intense sollecitazioni fisiche indotte dal bombardamento ionico. Questa resistenza contribuisce a mantenere l'integrità strutturale del bersaglio, attenuando così la perdita di materiale e la dispersione di particelle.

-

Punto di fusione: Il punto di fusione di un materiale ceramico è un fattore critico per la sua resistenza all'ablazione. I materiali con punti di fusione più elevati hanno meno probabilità di subire cambiamenti di fase alle elevate temperature generate durante il processo di sputtering. Questa stabilità termica garantisce che il target rimanga intatto e funzionale per lunghi periodi.

-

Conducibilità termica: L'elevata conducibilità termica dei materiali ceramici facilita una migliore dissipazione del calore, evitando surriscaldamenti localizzati che potrebbero accelerare l'ablazione. Una gestione termica efficiente è essenziale per mantenere una temperatura superficiale uniforme e ridurre la probabilità di danni indotti da stress termico.

In sintesi, l'interazione tra resistenza meccanica, punto di fusione e conducibilità termica dei target ceramici influisce in modo significativo sulla loro capacità di sopportare e resistere alle severe condizioni di ablazione che si incontrano nello sputtering magnetronico.

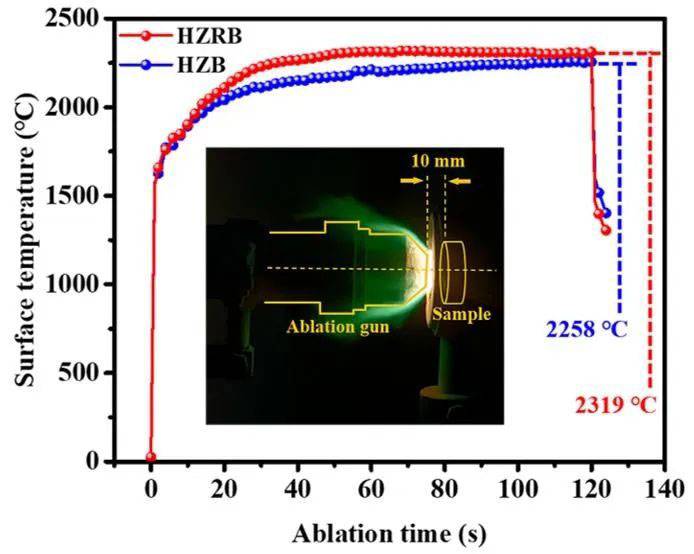

Effetti della temperatura

Il calore generato durante il processo di deposizione nello sputtering magnetronico può avere un impatto significativo sulla temperatura superficiale dei target ceramici. Se questo calore non viene gestito e distribuito in modo efficace, può portare a un rapido aumento della temperatura superficiale, accelerando così il processo di ablazione. Le condizioni termiche durante lo sputtering sono cruciali, poiché influenzano direttamente la velocità di perdita di materiale dalla superficie del target.

Fattori che influenzano la distribuzione termica:

- Conducibilità termica del materiale bersaglio: La conducibilità termica del materiale ceramico gioca un ruolo fondamentale. I materiali con conducibilità termica più elevata possono distribuire il calore in modo più uniforme, riducendo i punti caldi localizzati che accelerano l'ablazione.

- Meccanismi di raffreddamento: Sistemi di raffreddamento efficaci, come piastre di supporto raffreddate ad acqua o rivestimenti di gestione termica, possono aiutare a dissipare il calore in modo più efficiente, evitando un accumulo eccessivo di temperatura sulla superficie del target.

- Parametri di processo: Variabili come la potenza applicata durante lo sputtering e la durata del processo di deposizione possono influenzare in modo significativo il tasso di generazione del calore. L'ottimizzazione di questi parametri può aiutare a gestire le condizioni termiche in modo più efficace.

Conseguenze di una cattiva gestione termica:

- Ablazione localizzata: Una cattiva distribuzione termica può portare ad aree localizzate di alta temperatura, causando una perdita di materiale rapida e non uniforme, che a sua volta influisce sull'uniformità e sulla qualità del film depositato.

- Degradazione del materiale: Il calore eccessivo può degradare l'integrità strutturale del materiale ceramico, portando a cambiamenti nelle sue proprietà meccaniche e chimiche, che possono esacerbare ulteriormente il problema dell'ablazione.

Comprendendo e affrontando gli effetti della temperatura durante lo sputtering magnetronico, è possibile mitigare la gravità dell'ablazione, garantendo processi di deposizione più stabili ed efficienti.

Altri fattori che influenzano l'ablazione

Oltre ai fattori primari come la concentrazione dell'energia di bombardamento, la composizione del gas e le proprietà del materiale, diverse altre variabili influenzano in modo significativo il fenomeno dell'ablazione nello sputtering magnetronico. Questi fattori, sebbene spesso trascurati, svolgono un ruolo cruciale nel determinare l'entità e la natura della perdita di materiale sulla superficie del bersaglio.

Pressione dell'aria di lavoro

La pressione dell'aria di lavoro all'interno della camera di sputtering è un parametro critico che può esacerbare o mitigare l'ablazione. Pressioni più elevate possono portare a un aumento delle collisioni tra ioni e particelle neutre, che possono disperdere gli ioni e ridurne l'energia prima che raggiungano il bersaglio. Al contrario, pressioni più basse possono consentire agli ioni di trattenere una maggiore quantità di energia, con conseguente bombardamento più intenso e tassi di ablazione più elevati. La pressione ottimale deve essere attentamente bilanciata per garantire uno sputtering efficiente senza un'ablazione eccessiva.

Intensità del campo magnetico

L'intensità e la configurazione del campo magnetico sono parte integrante del funzionamento dello sputtering magnetronico. Un campo magnetico più forte può migliorare il confinamento degli elettroni vicino alla superficie del bersaglio, aumentando così il tasso di ionizzazione del gas di sputtering. Questa maggiore ionizzazione può portare a densità ioniche più elevate e a un bombardamento più intenso, che può accelerare l'ablazione. Tuttavia, anche il campo magnetico svolge un ruolo di guida delle traiettorie degli ioni e un campo non correttamente configurato può portare a un bombardamento non uniforme e a un'ablazione localizzata.

Condizioni della superficie del bersaglio

Le condizioni della superficie del bersaglio possono avere un profondo impatto sul processo di ablazione. Superfici ruvide o pre-danneggiate possono provocare un bombardamento ionico non uniforme, causando punti caldi localizzati dove l'ablazione è più intensa. Inoltre, la presenza di contaminanti o ossidi sulla superficie può alterare la risposta del materiale al bombardamento ionico, aumentando potenzialmente la velocità di ablazione. Il mantenimento di una superficie pulita e liscia è essenziale per ridurre al minimo l'ablazione e garantire una deposizione uniforme del film.

Questi fattori, se considerati insieme, forniscono una comprensione completa della complessa interazione che regola il fenomeno dell'ablazione nello sputtering magnetronico. Controllando attentamente queste variabili, è possibile ridurre l'ablazione grave e migliorare l'efficienza e la durata del processo di sputtering.

Effetti del fenomeno di ablazione

Impatto sull'uniformità e sulla qualità del film

L'esaurimento non uniforme del bersaglio durante lo sputtering magnetronico ha un impatto significativo sull'uniformità e sulla qualità del film depositato. Questo fenomeno, dovuto principalmente alla concentrazione dell'energia di bombardamento ionico nella regione centrale del bersaglio, porta a variazioni nello spessore del film. Queste variazioni di spessore possono essere quantificate attraverso misure dettagliate, che spesso rivelano un gradiente dal centro verso l'esterno, con le aree più sottili che corrispondono alle regioni di maggiore impatto ionico.

Le proprietà ottiche ed elettriche del film sono direttamente influenzate da queste variazioni di spessore. Ad esempio, i film destinati ad applicazioni ottiche possono presentare una trasparenza o una riflettività non uniformi, mentre quelli destinati a scopi elettrici possono mostrare una conduttività o una resistenza incoerenti. Queste variazioni di proprietà sono critiche, in quanto possono rendere il film inadatto all'uso previsto, che si tratti di dispositivi ottici, componenti elettronici o altre applicazioni di alta precisione.

Inoltre, l'integrità strutturale del film è compromessa da un esaurimento non uniforme del bersaglio. La struttura cristallina del materiale può essere alterata, causando difetti come vuoti o inclusioni, che degradano ulteriormente le prestazioni del film. Questo degrado strutturale è particolarmente problematico nelle applicazioni che richiedono un'elevata resistenza meccanica o stabilità termica.

In sintesi, l'impatto dell'esaurimento irregolare del target sull'uniformità e sulla qualità del film è multiforme e riguarda non solo la distribuzione dello spessore, ma anche le proprietà ottiche, elettriche e strutturali del film. Affrontare questi problemi è fondamentale per garantire l'affidabilità e le prestazioni del materiale depositato in varie applicazioni industriali e tecnologiche.

Stabilità a lungo termine di target e film

Una forte ablazione nella regione centrale dei target ceramici durante lo sputtering magnetronico può portare a una significativa instabilità del target, che a sua volta influisce sulla stabilità a lungo termine dei film depositati. Questa instabilità è dovuta all'esaurimento non uniforme del materiale del bersaglio, in cui il centro subisce tassi di perdita di materiale più elevati rispetto alla periferia. Questa ablazione disomogenea può causare la deformazione o la fessurazione del target nel corso del tempo, con conseguenti incongruenze nel processo di sputtering.

L'impatto di questa instabilità del target non si limita al degrado immediato del target stesso, ma si estende alla qualità e all'uniformità dei film depositati. Quando il target diventa meno stabile, i film risultanti possono presentare variazioni di spessore, composizione e microstruttura. Queste variazioni possono compromettere le proprietà ottiche, elettriche e meccaniche dei film, rendendoli inadatti ad applicazioni che richiedono alta precisione e affidabilità.

Inoltre, il continuo degrado del target può richiedere frequenti sostituzioni, con conseguente aumento dei costi operativi e dei tempi di inattività. Pertanto, mantenere la stabilità a lungo termine sia del target che dei film è fondamentale per garantire prestazioni costanti e prolungare la durata del sistema di sputtering.

Soluzioni e misure di miglioramento

Ottimizzare la configurazione del campo magnetico ed elettrico

Per attenuare il problema della grave ablazione nella regione centrale dei target ceramici durante lo sputtering magnetronico, un passo fondamentale è l'ottimizzazione della configurazione dei campi magnetici ed elettrici. Questa ottimizzazione mira a ridistribuire l'energia degli ioni in modo più uniforme sulla superficie del bersaglio, evitando così la concentrazione del bombardamento ionico in aree specifiche. Regolando attentamente questi campi, è possibile disperdere la distribuzione dell'energia, assicurando che il bombardamento di ioni ad alta energia sia distribuito in modo uniforme. Questo approccio non solo aiuta a ridurre l'ablazione localizzata, ma contribuisce anche alla longevità e all'efficienza complessiva del processo di sputtering.

Il campo magnetico, in particolare, svolge un ruolo fondamentale nel guidare il movimento delle particelle cariche, compresi gli ioni, all'interno della camera di sputtering. Configurando strategicamente le linee del campo magnetico, è possibile allontanare gli ioni dalla regione centrale del bersaglio, riducendo così l'intensità del bombardamento in quest'area critica. Allo stesso modo, il campo elettrico può essere regolato per influenzare la traiettoria e l'energia degli ioni, favorendo ulteriormente la distribuzione uniforme del bombardamento ionico.

Inoltre, l'interazione tra i campi magnetici ed elettrici può essere regolata con precisione per creare un ambiente più favorevole al processo di deposizione. Questa regolazione fine può comportare la regolazione dell'intensità e dell'orientamento di entrambi i campi in modo coordinato, assicurando che gli ioni non solo siano distribuiti in modo uniforme, ma mantengano anche i livelli di energia necessari per uno sputtering efficace. Questa configurazione può migliorare significativamente l'uniformità della deposizione del film, con conseguente miglioramento della qualità e della consistenza del film.

In sintesi, l'ottimizzazione delle configurazioni dei campi magnetici ed elettrici è una strategia cruciale per affrontare l'ablazione grave nello sputtering magnetronico. Assicurando una distribuzione uniforme dell'energia ionica, questo approccio contribuisce a mantenere l'integrità della superficie del bersaglio e a migliorare le prestazioni complessive del processo di sputtering.

Uso di materiali alternativi

Per affrontare le sfide poste dalla forte ablazione nella regione centrale dei bersagli ceramici durante lo sputtering magnetronico, la scelta di materiali alternativi emerge come strategia fondamentale. I materiali ceramici ad alte prestazioni, rinomati per la loro superiore resistenza all'ablazione, offrono una soluzione convincente per ridurre la perdita di materiale e migliorare la longevità del target. Questi materiali sono specificamente progettati per resistere alle condizioni intense del bombardamento ionico, caratterizzato da impatti ad alta energia che possono altrimenti portare a una significativa degradazione del materiale.

La scelta dei materiali ceramici non è arbitraria, ma è guidata da una meticolosa considerazione delle loro proprietà intrinseche. Attributi chiave come la resistenza meccanica, il punto di fusione e la conducibilità termica giocano un ruolo cruciale nel determinare la resistenza di un materiale all'ablazione. Ad esempio, le ceramiche con un'elevata resistenza meccanica possono sopportare meglio le sollecitazioni fisiche indotte dal bombardamento ionico, mentre quelle con un elevato punto di fusione e una conduttività termica superiore possono dissipare efficacemente il calore, riducendo così lo stress termico e la probabilità di rottura del materiale.

Inoltre, l'adozione di queste ceramiche avanzate non si limita alle loro proprietà intrinseche. Le innovazioni nella scienza dei materiali hanno portato allo sviluppo di ceramiche personalizzate in base a specifici requisiti di deposizione, garantendo prestazioni ottimali in diverse condizioni operative. Questa personalizzazione consente una corrispondenza più precisa tra le capacità del materiale e le esigenze del processo di sputtering, migliorando ulteriormente l'efficienza e l'efficacia della tecnica di deposizione.

In sintesi, l'uso di materiali alternativi, in particolare di ceramiche ad alte prestazioni, rappresenta un progresso strategico nel campo dello sputtering magnetronico. Sfruttando le proprietà uniche di questi materiali, è possibile ridurre significativamente i problemi legati all'ablazione, mantenendo così l'integrità e le prestazioni dei target ceramici per lunghi periodi. Questo approccio non solo risolve i problemi immediati dell'ablazione grave, ma pone anche le basi per processi di sputtering più robusti e affidabili in futuro.

Controllo del flusso e della composizione del gas

L'ottimizzazione della portata e della composizione del gas è fondamentale per migliorare le condizioni di bombardamento ionico sulla superficie del bersaglio. Regolando con precisione questi parametri, è possibile migliorare in modo significativo l'efficienza del processo di sputtering. La portata del gas influenza direttamente la densità del plasma, che a sua volta influisce sull'intensità e sull'uniformità del bombardamento ionico. Una maggiore portata di gas può portare a un plasma più denso, ma deve essere bilanciata per evitare una pressione eccessiva che potrebbe ostacolare il processo di sputtering.

Anche la composizione del gas gioca un ruolo fondamentale. I gas comunemente utilizzati nello sputtering magnetronico includono l'argon, noto per il suo alto potenziale di ionizzazione, e gas elettronegativi come l'ossigeno o l'azoto, che possono modificare le proprietà del film depositato. La presenza di gas elettronegativi può influenzare la dinamica del plasma catturando gli elettroni, alterando così la generazione e il movimento degli ioni. Ciò può migliorare o ostacolare il processo di sputtering, a seconda del risultato desiderato.

Ad esempio, nel caso di bersagli ceramici, l'introduzione di ossigeno può favorire la formazione di ossidi, vantaggiosi per alcune applicazioni. Tuttavia, un eccesso di ossigeno può portare alla formazione di composti indesiderati o addirittura causare archi elettrici, che possono danneggiare il target. Pertanto, un preciso bilanciamento della composizione del gas è essenziale per ottenere condizioni ottimali di bombardamento ionico.

In sintesi, il controllo del flusso e della composizione del gas non si limita a regolare le portate e a selezionare il gas giusto, ma implica una comprensione approfondita del modo in cui questi parametri interagiscono con il materiale del bersaglio e con l'intero processo di sputtering. In questo modo è possibile ridurre l'ablazione grave, migliorare la qualità del film e prolungare la durata del target.

Uso della tecnologia del target rotante

L'implementazione della tecnologia del target rotante offre diversi vantaggi significativi nel contesto dello sputtering magnetronico. Assicurando che tutte le aree del target siano bombardate allo stesso modo, questa tecnologia prolunga efficacemente la durata del target. I target rotanti, rispetto a quelli planari, contengono in genere più materiale, il che si traduce in un maggiore utilizzo. Questa maggiore capacità di materiale si traduce in cicli di produzione più lunghi e riduce al minimo i tempi di inattività del sistema, aumentando così la produttività complessiva dell'impianto di rivestimento.

Inoltre, la distribuzione uniforme dell'accumulo di calore sulla superficie del bersaglio ruotabile consente di utilizzare densità di potenza più elevate. Questa distribuzione uniforme del calore impedisce il surriscaldamento localizzato, che è un problema comune negli obiettivi planari. Di conseguenza, la tecnologia dei target rotanti non solo aumenta la velocità di deposizione, ma migliora anche le prestazioni del processo di sputtering, in particolare nelle applicazioni di sputtering reattivo. La capacità della tecnologia di gestire il calore in modo più efficace garantisce che il target rimanga stabile e operativo per periodi più lunghi, contribuendo a una deposizione di film più costante e di alta qualità.

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Articoli correlati

- Rivestimento per evaporazione a fascio di elettroni:Principi, caratteristiche e applicazioni

- Introduzione ai vari crogioli ceramici

- Comprendere gli elettrodi di riferimento al calomelano saturo: Composizione, usi e considerazioni

- Tecnologia di evaporazione a fascio di elettroni nel rivestimento sotto vuoto

- Celle elettrochimiche: Generare elettricità e guidare le reazioni