In sintesi, il tungsteno viene utilizzato nei forni ad alta temperatura perché possiede il punto di fusione più alto di qualsiasi metallo, permettendogli di rimanere solido e strutturalmente stabile a temperature estreme dove altri materiali fallirebbero. Questa proprietà unica lo rende indispensabile per la costruzione dei componenti interni critici dei forni che devono operare ben al di sopra dei 2000°C.

La ragione principale per l'uso del tungsteno è la sua impareggiabile resistenza al calore. Tuttavia, questo vantaggio comporta un requisito critico: il tungsteno deve essere protetto dall'ossigeno ad alte temperature, rendendone necessario l'uso in un vuoto o in un'atmosfera di gas inerte.

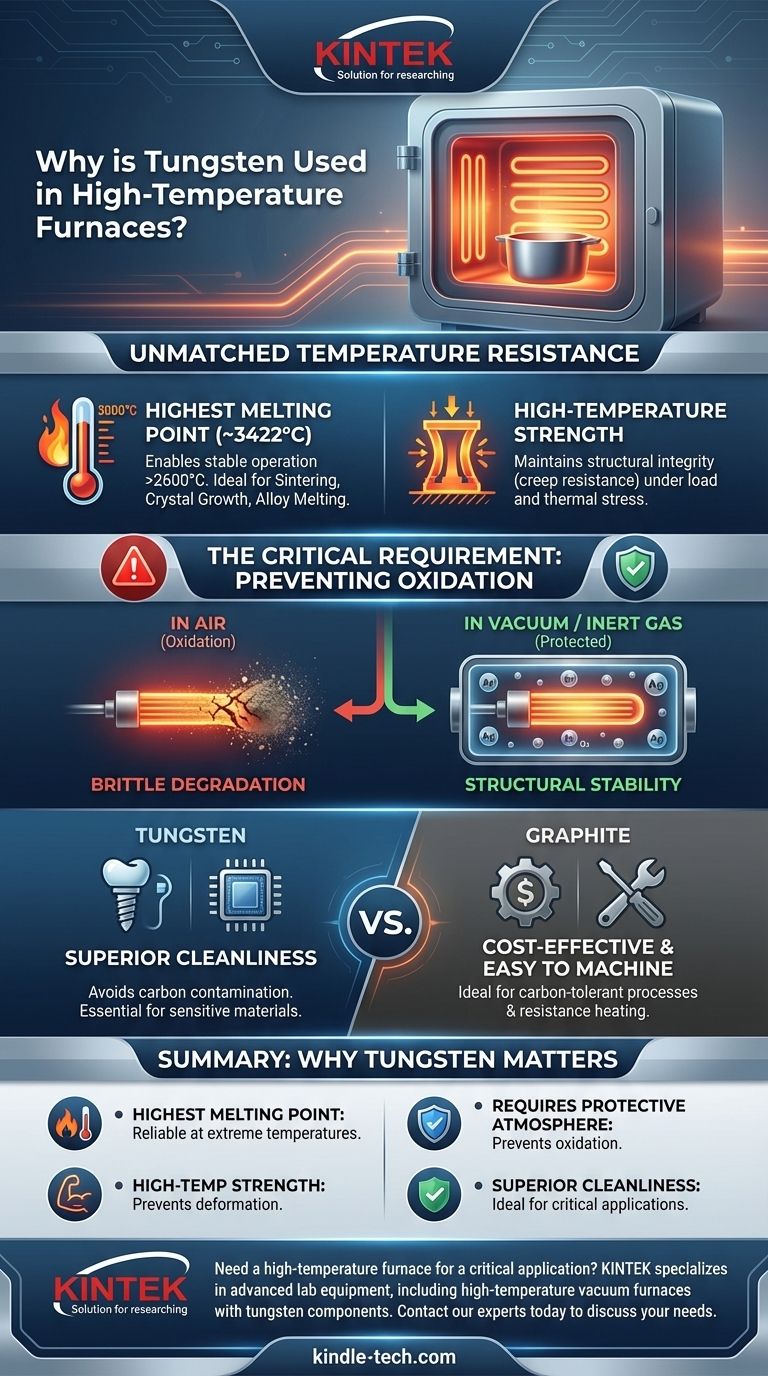

La Proprietà Definitoria: Resistenza alle Temperature Senza Pari

Il motore principale per la scelta del tungsteno nelle applicazioni con forni è la sua capacità di resistere al calore estremo senza compromettere la sua forma fisica. Questa stabilità termica è fondamentale per creare ambienti per la lavorazione di materiali avanzati.

Il Punto di Fusione Più Alto di Qualsiasi Metallo

Il punto di fusione del tungsteno è di circa 3422°C (6192°F), il più alto di tutti gli elementi metallici. Ciò consente ai forni costruiti con componenti in tungsteno, come elementi riscaldanti e scudi termici, di operare in modo affidabile a temperature fino a 2600°C o anche superiori.

Queste temperature operative estreme sono essenziali per processi come la sinterizzazione di metalli refrattari, la crescita di cristalli artificiali e la fusione di leghe ad alta temperatura.

Mantenere l'Integrità Strutturale

Oltre a non fondere, il tungsteno mantiene una significativa resistenza e rigidità a temperature molto elevate. Questa proprietà, nota come resistenza a caldo o resistenza allo scorrimento viscoso (creep resistance), è fondamentale.

I componenti del forno come supporti, griglie ed elementi riscaldanti devono mantenere la loro forma sotto carico e stress termico. Laddove altri metalli si affloscerebbero o deformerebbero, il tungsteno rimane rigido, garantendo l'integrità strutturale e la precisione operativa del forno.

L'Ambiente Operativo Critico

Sebbene la resistenza al calore del tungsteno sia la sua più grande forza, presenta anche una vulnerabilità significativa che detta l'intera progettazione di un forno a tungsteno.

Il Tallone d'Achille: L'Ossidazione

Ad alte temperature, il tungsteno reagisce prontamente con l'ossigeno presente nell'aria. Questo processo, noto come ossidazione, lo rende fragile e lo degrada rapidamente, annullando completamente i suoi vantaggi strutturali.

A causa di ciò, un forno a tungsteno non può essere utilizzato in un'atmosfera d'aria standard ad alte temperature. I componenti in tungsteno verrebbero distrutti.

La Soluzione: Vuoto o Gas Inerte

Per proteggere il tungsteno, i forni devono operare in un'atmosfera controllata. Ciò si ottiene tipicamente in uno dei due modi.

Il primo è un alto vuoto, dove le pompe rimuovono quasi tutta l'aria e, soprattutto, l'ossigeno residuo. Il secondo consiste nel riempire la camera con un gas inerte non reattivo come l'argon o un gas riducente come l'idrogeno, che sposta l'ossigeno.

Comprendere i Compromessi: Tungsteno vs. Grafite

Il tungsteno non è l'unico materiale utilizzato per la costruzione di forni ad alta temperatura. La grafite è un'alternativa comune e comprenderne la differenza è fondamentale per la selezione dei materiali.

Quando Scegliere il Tungsteno

Il tungsteno è la scelta superiore per le applicazioni che richiedono un ambiente operativo eccezionalmente pulito. La grafite può "degassare", rilasciando particelle di carbonio o vapore che possono contaminare materiali sensibili.

Pertanto, il tungsteno è preferito per la lavorazione di impianti medici, componenti elettronici e altri materiali per i quali anche una minima contaminazione è inaccettabile. La sua alta densità lo rende anche un eccellente materiale per la schermatura termica.

Quando Scegliere la Grafite

La grafite è spesso più conveniente e significativamente più facile da lavorare rispetto al tungsteno, che è notoriamente duro e fragile.

La grafite è la scelta ideale per i processi in cui la presenza di carbonio è accettabile o addirittura desiderabile, come nei forni di grafitizzazione. È anche un eccellente conduttore elettrico, il che la rende un materiale molto efficace per gli elementi riscaldanti a resistenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra tungsteno e altri materiali refrattari dipende interamente dai requisiti del processo in termini di temperatura, pulizia e costo.

- Se la tua priorità principale è la temperatura massima e la massima pulizia: Scegli un forno a tungsteno per evitare la contaminazione da carbonio in un ambiente ad alto vuoto.

- Se la tua priorità principale è la convenienza per un processo tollerante al carbonio: Scegli un forno a grafite per il suo costo inferiore del materiale e la facilità di fabbricazione.

- Se stai sinterizzando metalli reattivi o leghe di grado medico: Un forno a tungsteno è essenziale per mantenere la purezza e l'integrità del prodotto finale.

In definitiva, comprendere le proprietà del tungsteno ti consente di sfruttare la sua impareggiabile resistenza al calore controllandone l'ambiente per garantire risultati affidabili e ad alte prestazioni.

Tabella Riassuntiva:

| Proprietà | Perché è Importante per i Forni |

|---|---|

| Punto di Fusione Più Alto (~3422°C) | Consente un funzionamento stabile a temperature estreme (>2600°C) dove altri metalli falliscono. |

| Resistenza alle Alte Temperature | Mantiene l'integrità strutturale (resistenza allo scorrimento viscoso) sotto carico e stress termico. |

| Richiede Atmosfera Protettiva | Deve operare sottovuoto o in gas inerte per prevenire l'ossidazione ad alte temperature. |

| Pulizia Superiore | Evita la contaminazione da carbonio, ideale per processi sensibili come la sinterizzazione di impianti medici. |

Hai bisogno di un forno ad alta temperatura per un'applicazione critica?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni sottovuoto ad alta temperatura con componenti in tungsteno. Le nostre soluzioni sono progettate per processi che richiedono calore estremo e massima purezza dei materiali, come la sinterizzazione di metalli reattivi o la crescita di cristalli artificiali.

Contatta oggi stesso i nostri esperti per discutere come un forno a tungsteno KINTEK possa fornire l'affidabilità e la pulizia che il tuo laboratorio richiede.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Il molibdeno conduce il calore? Svelando il suo ruolo nelle applicazioni ad alta temperatura

- Quali fattori influenzano la resistenza di un elemento riscaldante? Padroneggia le 4 variabili chiave per una progettazione termica precisa

- La grafite può essere utilizzata come elemento riscaldante? Scopri la sua potenza ad alta temperatura in ambienti controllati

- Come influisce la combinazione di termocoppie e sistemi di controllo della temperatura sullo studio della cinetica di riduzione?

- Quali sono i vantaggi dell'integrazione di cartucce riscaldanti elettriche con sistemi di controllo a termocoppia? Controllo Termico di Precisione

- Cos'è un elemento riscaldante industriale? La tua guida alla precisione, alla durata e al riscaldamento ad alte prestazioni

- Qual è il punto di fusione del tungsteno rispetto agli altri metalli? Scopri il metallo definitivo resistente al calore

- Da quali fattori dipende il calore prodotto in un elemento riscaldante? Padroneggiare la Legge di Joule per un controllo preciso