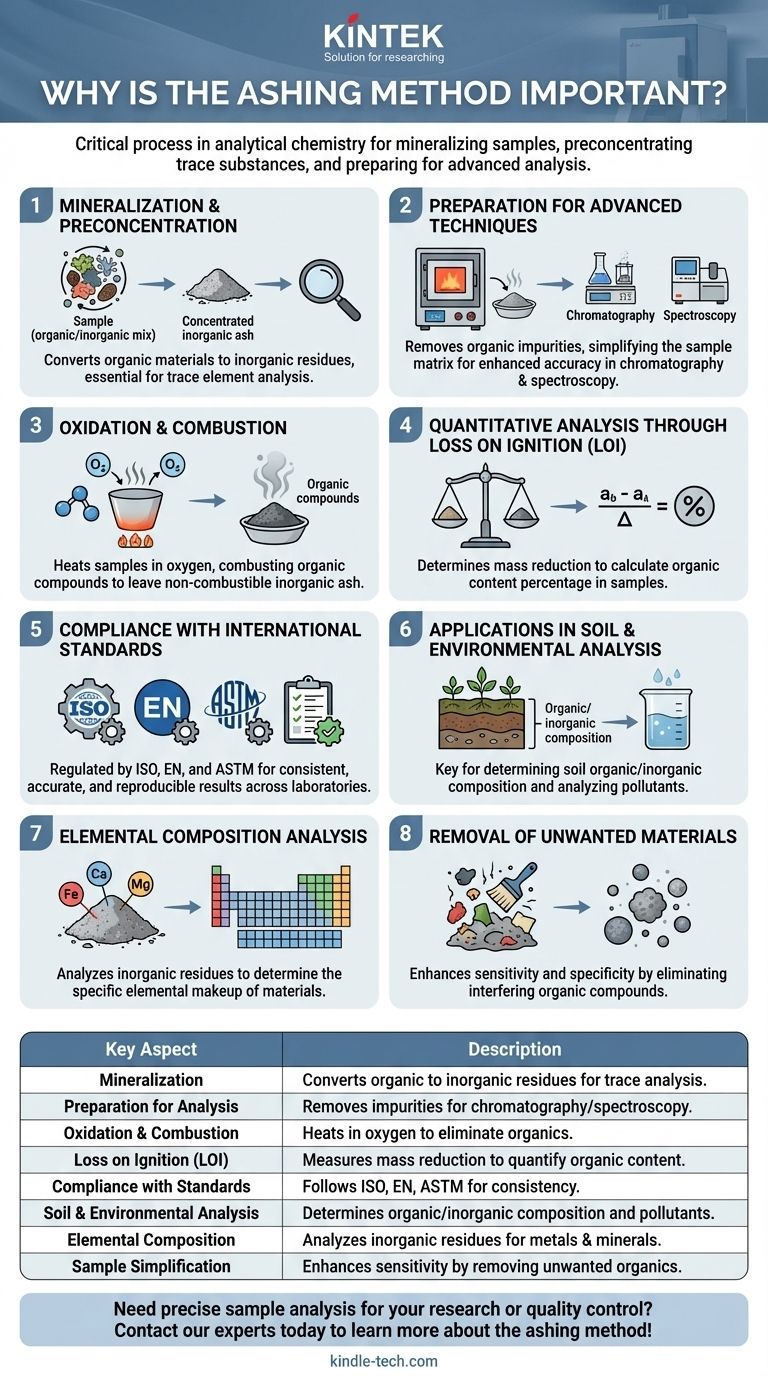

Il metodo di incenerimento (ashing) è un processo fondamentale in chimica analitica, utilizzato principalmente per la mineralizzazione dei campioni al fine di preconcentrare le sostanze in tracce per la successiva analisi chimica o ottica. Riscaldando i campioni in presenza di ossigeno, i composti organici vengono ossidati e combusti, lasciando residui inorganici non combustibili. Questo metodo è essenziale per determinare la composizione elementare dei materiali, analizzare il contenuto organico del suolo e preparare i campioni per tecniche come la cromatografia o la spettroscopia. Regolato da standard internazionali, l'incenerimento garantisce accuratezza e coerenza nei risultati analitici, rendendolo indispensabile nella ricerca, nel controllo qualità e nell'analisi ambientale.

Punti Chiave Spiegati:

-

Mineralizzazione e Preconcentrazione delle Sostanze in Tracce:

- L'incenerimento è un processo che converte i materiali organici in residui inorganici tramite combustione, mineralizzando efficacemente il campione.

- Questa fase è cruciale per la preconcentrazione degli elementi o delle sostanze in tracce, rendendoli più facili da rilevare e analizzare nei test successivi.

- Ad esempio, nell'analisi del suolo, l'incenerimento aiuta a isolare i componenti inorganici, consentendo una misurazione accurata del contenuto organico.

-

Preparazione per Tecniche Analitiche Avanzate:

- Il processo di incenerimento prepara i campioni per tecniche come la cromatografia e la spettroscopia rimuovendo le impurità organiche.

- Lasciando solo i residui inorganici, l'incenerimento semplifica la matrice del campione, migliorando l'accuratezza e l'affidabilità dei risultati analitici.

- Ciò è particolarmente importante in campi come la scienza ambientale, dove è richiesta una misurazione precisa degli elementi in tracce.

-

Ossidazione e Combustione dei Composti Organici:

- Durante l'incenerimento, i campioni vengono riscaldati in presenza di ossigeno, causando l'ossidazione e la combustione dei composti organici.

- Questa fase elimina i materiali organici indesiderati, lasciando la cenere inorganica non combustibile.

- Il processo è regolato da protocolli rigorosi per garantire una combustione completa e risultati coerenti.

-

Analisi Quantitativa Tramite Perdita all'Ignizione (LOI):

- L'incenerimento è spesso utilizzato per determinare la riduzione di massa di un campione, nota come Perdita all'Ignizione (LOI).

- Pesando il campione prima e dopo l'incenerimento, è possibile calcolare la proporzione di materiale organico.

- Questo metodo è ampiamente utilizzato nell'analisi del suolo per valutare il contenuto organico e in settori come l'alimentare e il farmaceutico per valutarne la purezza.

-

Conformità agli Standard Internazionali:

- Il processo di incenerimento è regolamentato da standard internazionali come ISO, EN e ASTM.

- Questi standard assicurano che il metodo sia eseguito in modo coerente e accurato tra diversi laboratori e industrie.

- La conformità a questi standard è essenziale per mantenere la credibilità e la riproducibilità dei risultati analitici.

-

Applicazioni nell'Analisi del Suolo e Ambientale:

- L'incenerimento è una tecnica chiave nell'analisi del suolo, dove aiuta a determinare la composizione organica e inorganica dei campioni di terreno.

- Confrontando la massa prima e dopo l'incenerimento, i ricercatori possono quantificare il contenuto di materia organica, vitale per gli studi agricoli e ambientali.

- Questo metodo è utilizzato anche nel monitoraggio ambientale per analizzare inquinanti ed elementi in tracce in vari campioni.

-

Analisi della Composizione Elementare:

- La cenere residua dopo l'incenerimento contiene composti inorganici che possono essere analizzati per determinare la composizione elementare del campione originale.

- Ciò è particolarmente utile in settori come la metallurgia, dove è necessario quantificare la presenza di metalli o minerali specifici.

- L'incenerimento assicura che vengano analizzate solo le componenti inorganiche rilevanti, riducendo l'interferenza dei materiali organici.

-

Rimozione di Materiali Indesiderati:

- Eliminando i composti organici, l'incenerimento semplifica il campione, rendendo più facile l'analisi dei residui inorganici rimanenti.

- Ciò è particolarmente importante in campioni complessi dove componenti organiche e inorganiche sono mescolate.

- Il processo aumenta la sensibilità e la specificità delle tecniche analitiche successive.

In sintesi, il metodo di incenerimento è una tecnica fondamentale in chimica analitica, che consente l'analisi accurata e affidabile di sostanze in tracce, composizione elementare e contenuto organico. La sua importanza risiede nella capacità di semplificare campioni complessi, rispettare gli standard internazionali e fornire risultati precisi per un'ampia gamma di applicazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Mineralizzazione | Converte i materiali organici in residui inorganici per l'analisi delle sostanze in tracce. |

| Preparazione per l'Analisi | Rimuove le impurità organiche, semplificando i campioni per cromatografia/spettroscopia. |

| Ossidazione e Combustione | Riscalda i campioni in ossigeno per eliminare i composti organici, lasciando cenere inorganica. |

| Perdita all'Ignizione (LOI) | Misura la riduzione di massa per quantificare il contenuto organico nei campioni. |

| Conformità agli Standard | Segue gli standard ISO, EN e ASTM per risultati coerenti e accurati. |

| Analisi del Suolo e Ambientale | Determina la composizione organica/inorganica nel suolo e nell'analisi degli inquinanti. |

| Composizione Elementare | Analizza i residui inorganici per quantificare metalli e minerali nei campioni. |

| Semplificazione del Campione | Aumenta la sensibilità e la specificità rimuovendo i materiali organici indesiderati. |

Hai bisogno di un'analisi precisa dei campioni per la tua ricerca o il tuo controllo qualità? Contatta oggi i nostri esperti per saperne di più sul metodo di incenerimento!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Scegli lo strumento giusto per le esigenze termiche del tuo laboratorio

- Qual è l'alternativa a una stufa da laboratorio? Trova lo strumento di riscaldamento giusto per il tuo laboratorio

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale

- Come si calibra un forno a muffola? Ottieni un controllo preciso della temperatura per il tuo laboratorio

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme