Nella sua essenza, la sinterizzazione è il processo critico utilizzato per trasformare una polvere ceramica compattata e fragile in un componente solido, denso, resistente e stabile. Questo trattamento termico, condotto al di sotto del punto di fusione del materiale, utilizza la diffusione atomica per fondere insieme le singole particelle, eliminando gli spazi tra di esse e creando una struttura unificata e robusta con proprietà specifiche e ingegnerizzate.

La sinterizzazione risolve la sfida fondamentale della produzione ceramica: come creare un oggetto solido e resistente da una polvere sfusa senza fonderlo. Non è un processo di fusione, ma un processo di diffusione allo stato solido che rimuove sistematicamente la porosità per ottenere resistenza e stabilità.

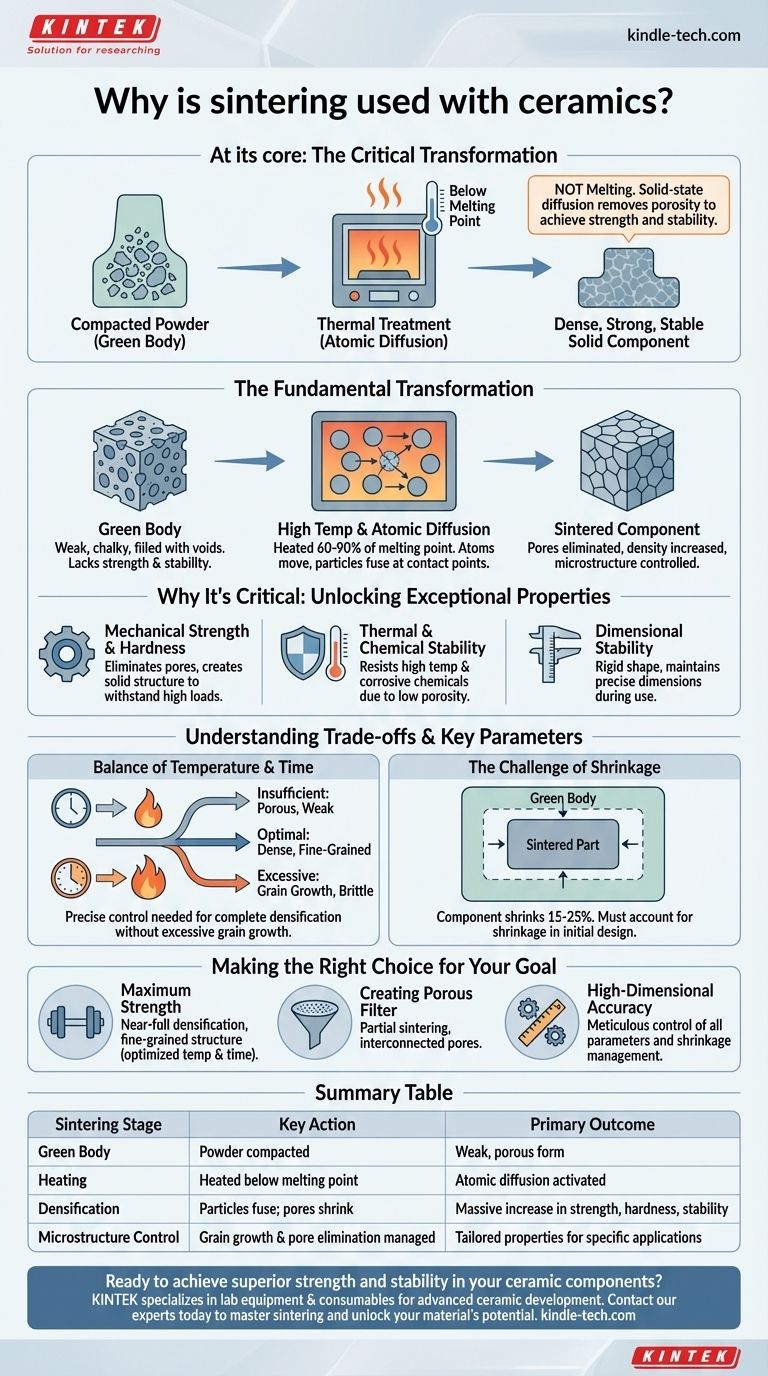

La Trasformazione Fondamentale: Dalla Polvere al Solido

Per capire perché la sinterizzazione è indispensabile, devi prima visualizzare il percorso del materiale da una raccolta sfusa di particelle a una ceramica finita ad alte prestazioni.

Il Punto di Partenza: Il "Corpo Verde"

Il processo inizia compattando la polvere ceramica in una forma desiderata. Questa forma iniziale, nota come "corpo verde", è debole, gessosa e piena di minuscoli vuoti o pori tra le particelle.

Sebbene abbia la forma corretta, un corpo verde manca della resistenza meccanica, della densità e della stabilità termica richieste per quasi tutte le applicazioni pratiche.

Il Ruolo dell'Alta Temperatura

Il corpo verde viene quindi riscaldato in un forno a una temperatura elevata, tipicamente tra il 60% e il 90% del punto di fusione assoluto della ceramica.

Questo calore agisce da catalizzatore. Fornisce agli atomi all'interno delle particelle ceramiche energia sufficiente per muoversi, ma non abbastanza da causare un cambiamento di fase in liquido.

La Forza Motrice: La Diffusione Atomica

Con questa energia termica elevata, gli atomi iniziano a muoversi dalle aree ad alta concentrazione (la massa di una particella) alle aree a bassa concentrazione (i punti di contatto e i colli tra le particelle). Questo processo è chiamato diffusione atomica.

Questo trasferimento di massa "saldano" efficacemente le particelle nei loro punti di contatto. Questi punti di contatto crescono, avvicinando i centri delle particelle.

Il Risultato: Densificazione e Controllo della Microstruttura

Mentre le particelle si fondono e si avvicinano, i pori tra di esse si restringono e vengono infine eliminati. Questo processo, chiamato densificazione, aumenta drasticamente la densità del materiale.

La disposizione finale dei grani fusi e di eventuali pori residui è la microstruttura del materiale. La sinterizzazione consente agli ingegneri di controllare con precisione questa microstruttura, che a sua volta determina le proprietà finali della ceramica.

Perché Questa Trasformazione È Critica

Il cambiamento da un corpo verde poroso a una parte sinterizzata densa è ciò che sblocca le eccezionali proprietà per cui le ceramiche sono note.

Ottenere Resistenza Meccanica e Durezza

Il vantaggio principale della sinterizzazione è un enorme aumento della resistenza meccanica e della durezza. I pori sono concentratori naturali di stress e punti deboli dove le crepe possono facilmente formarsi e propagarsi.

Eliminando questi pori, la sinterizzazione crea una struttura solida e continua che può sopportare carichi meccanici molto più elevati.

Acquisire Stabilità Termica e Chimica

Una ceramica densa e sinterizzata è anche molto più stabile se esposta ad alte temperature o prodotti chimici corrosivi. La struttura unificata e a bassa porosità riduce al minimo l'area superficiale disponibile per l'attacco chimico e migliora la conducibilità termica.

Garantire la Stabilità Dimensionale

Il processo di sinterizzazione crea una forma rigida e stabile che non si deformerà sotto il proprio peso o carichi minori. Ciò assicura che il componente mantenga le sue dimensioni precise durante l'uso.

Comprendere i Compromessi e i Parametri Chiave

La sinterizzazione è un processo di controllo attento. Il risultato finale è altamente sensibile a diverse variabili chiave, ed è essenziale bilanciarle.

L'Equilibrio tra Temperatura e Tempo

Controllare la temperatura e la durata della sinterizzazione è fondamentale. Calore o tempo insufficienti comportano una densificazione incompleta, lasciando una parte porosa e debole.

Al contrario, calore o tempo eccessivi possono portare alla crescita del grano, dove grani più piccoli si fondono in grani più grandi. Sebbene ciò aumenti la densità, grani eccessivamente grandi possono rendere la ceramica fragile e soggetta a fratture.

La Sfida del Ritiro (Shrinkage)

Poiché la densificazione rimuove i vuoti tra le particelle, l'intero componente si restringe. Questo ritiro può essere significativo, spesso compreso tra il 15% e il 25% nelle dimensioni lineari.

Gli ingegneri devono calcolare e tenere conto con precisione di questo ritiro durante la fase iniziale di progettazione e stampaggio per ottenere le dimensioni finali desiderate. Un ritiro incontrollato porta a parti deformate o fuori specifica.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare il processo di sinterizzazione ti permette di adattare le proprietà finali della ceramica per un'applicazione specifica.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Mirerai a una densificazione quasi completa con una microstruttura a grana fine e controllata ottimizzando temperatura e tempo.

- Se il tuo obiettivo principale è creare un filtro poroso: Utilizzerai una sinterizzazione parziale o incompleta per creare un corpo resistente con una rete di pori interconnessi.

- Se il tuo obiettivo principale è l'elevata precisione dimensionale: Devi controllare meticolosamente le caratteristiche della polvere grezza, la pressione di compattazione del corpo verde e l'intero ciclo di riscaldamento e raffreddamento per gestire il ritiro in modo prevedibile.

In definitiva, la sinterizzazione è la fase ingegneristica essenziale che sblocca il potenziale intrinseco dei materiali ceramici, trasformandoli da semplice polvere in componenti resilienti e altamente funzionali.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato Principale |

|---|---|---|

| Corpo Verde | La polvere viene compattata in forma. | Forma debole e porosa con la geometria desiderata. |

| Riscaldamento | Riscaldato al di sotto del punto di fusione. | Viene attivata la diffusione atomica. |

| Densificazione | Le particelle si fondono; i pori si restringono. | Enorme aumento di resistenza, durezza e stabilità. |

| Controllo della Microstruttura | Viene gestita la crescita del grano e l'eliminazione dei pori. | Proprietà adattate per applicazioni specifiche (es. denso vs. poroso). |

Pronto a ottenere resistenza e stabilità superiori nei tuoi componenti ceramici?

Il controllo preciso del processo di sinterizzazione è fondamentale per il tuo successo. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per lo sviluppo e la produzione avanzata di ceramiche, aiutandoti a ottimizzare ogni parametro per i tuoi obiettivi specifici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a padroneggiare la sinterizzazione e sbloccare il pieno potenziale dei tuoi materiali ceramici.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa