La pirolisi è costosa perché combina gli elevati costi di capitale di un reattore chimico specializzato ad alta temperatura con i significativi costi operativi di un apporto energetico continuo e di una lavorazione del materiale a più stadi. Non è una semplice "combustione", ma una conversione termochimica precisa, ad alta intensità energetica, che richiede un investimento sostanziale prima, durante e dopo la reazione principale.

L'alto costo della pirolisi è una sfida sistemica radicata nella fisica fondamentale del riscaldamento del materiale in un ambiente privo di ossigeno e nella complessità chimica della preparazione della materia prima e della raffinazione dei prodotti grezzi in prodotti di valore.

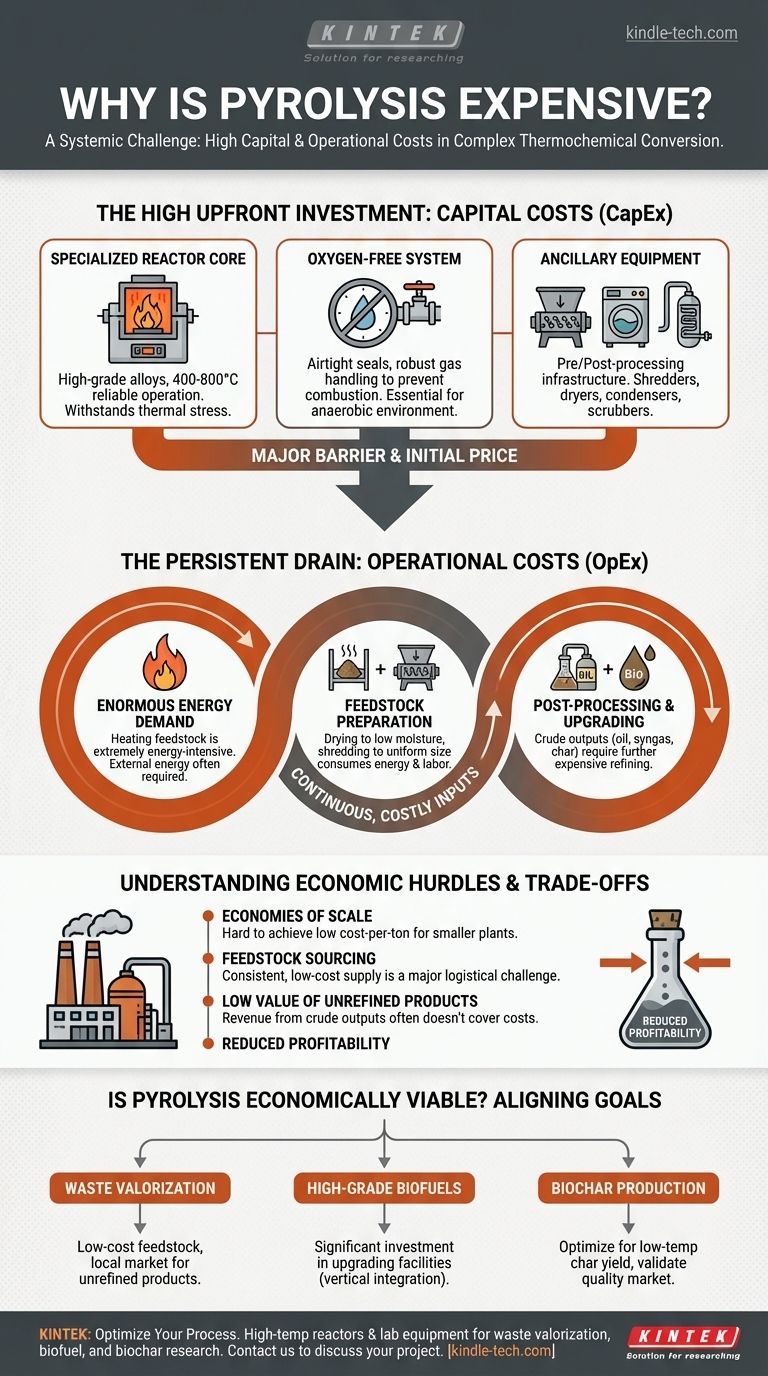

L'elevato investimento iniziale: Decomporre i costi di capitale (CapEx)

Il prezzo iniziale di un impianto di pirolisi è una barriera importante, guidata dalla natura specializzata delle attrezzature necessarie per controllare una reazione ad alta temperatura e anaerobica.

Il nucleo del reattore specializzato

Il cuore dell'impianto è il reattore, che deve operare in modo affidabile a temperature comprese tra 400°C e 800°C (750°F a 1470°F).

Ciò richiede una costruzione con leghe di alta qualità costose (come acciaio inossidabile o Inconel) che possano resistere allo stress termico e alla potenziale corrosione senza guastarsi.

La necessità di un sistema privo di ossigeno

La pirolisi è, per definizione, decomposizione termica senza ossigeno. Se l'ossigeno entra nel reattore, la materia prima semplicemente brucerà, rovinando il processo e creando condizioni pericolose.

Ottenere e mantenere questo ambiente anaerobico richiede un'ingegneria sofisticata e costosa, inclusi sigilli ermetici, meccanismi di alimentazione specializzati e robusti sistemi di gestione dei gas.

Attrezzature ausiliarie per un flusso di lavoro completo

Un impianto funzionale è molto più che un semplice reattore. È necessario un capitale significativo per l'infrastruttura circostante.

Ciò include attrezzature di pre-elaborazione come trituratori industriali ed essiccatori, e attrezzature di post-elaborazione come condensatori per catturare l'olio di pirolisi, scrubber per pulire il syngas e sistemi per la gestione e lo stoccaggio del biochar.

Il persistente dispendio: Comprendere i costi operativi (OpEx)

Una volta costruito, un impianto di pirolisi richiede input continui e costosi per funzionare efficacemente. Queste spese ricorrenti sono un fattore primario nel suo profilo economico complessivo.

L'enorme domanda di energia per il riscaldamento

Riscaldare tonnellate di materia prima alla temperatura di reazione richiesta e mantenerla lì è un processo estremamente energivoro.

Sebbene il syngas non condensabile prodotto durante la pirolisi possa essere riutilizzato per fornire parte di questo calore, spesso non è sufficiente a rendere il processo autosufficiente. Questa dipendenza dall'energia esterna, specialmente durante l'avvio e per alcune materie prime, è un costo operativo importante.

Il costo "nascosto" della preparazione della materia prima

Materie prime come biomassa, plastica o pneumatici sono raramente pronte per la pirolisi. Devono essere preparate secondo uno standard specifico, il che consuma sia energia che manodopera.

La materia prima deve tipicamente essere essiccata a un basso contenuto di umidità (un passaggio ad alta intensità energetica) e triturata a una dimensione uniforme delle particelle per garantire un efficiente trasferimento di calore all'interno del reattore.

Le esigenze di post-elaborazione e miglioramento

I prodotti diretti della pirolisi—olio di pirolisi (bio-olio), syngas e char—sono prodotti grezzi con un valore immediato limitato.

L'olio di pirolisi, ad esempio, è spesso acido, instabile e contiene alti livelli di acqua e ossigeno. Trasformarlo in un biocarburante stabile e utilizzabile richiede ulteriori costosi processi, come l'idrotrattamento, che è di per sé un complesso processo di raffinazione chimica.

Comprendere i compromessi e gli ostacoli economici

Gli elevati costi diretti sono aggravati da sfide economiche e logistiche più ampie che possono influire sulla redditività di un'impresa di pirolisi.

La sfida di raggiungere economie di scala

Come molti processi industriali, la pirolisi beneficia delle economie di scala. Tuttavia, l'elevato investimento iniziale e le sfide nell'approvvigionamento della materia prima fanno sì che molti impianti siano costruiti su una scala più piccola e meno economicamente efficiente.

Queste operazioni più piccole faticano a ridurre il loro costo per tonnellata di materiale lavorato, rendendo difficile competere con industrie più grandi e consolidate.

Approvvigionamento e consistenza della materia prima

La materia prima ideale per la pirolisi è consistente, secca e disponibile a un costo molto basso o addirittura negativo (cioè, viene pagata una tassa di conferimento per prenderla).

In realtà, assicurare un approvvigionamento stabile e a lungo termine di materia prima idonea è una sfida logistica importante. La variabilità nella composizione o nel contenuto di umidità del materiale può interrompere il processo, ridurre la resa e abbassare la qualità del prodotto.

Il basso valore dei prodotti non raffinati

Senza un investimento significativo in miglioramento e raffinazione, le entrate generate dai prodotti grezzi della pirolisi potrebbero non essere sufficienti a coprire gli elevati costi di capitale e operativi. Il modello di business è altamente sensibile ai prezzi di mercato per l'olio di pirolisi grezzo e il char.

La pirolisi è economicamente fattibile per il tuo obiettivo?

Per determinare se la pirolisi è la scelta giusta, è necessario allineare le realtà economiche della tecnologia con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti (ad esempio, pneumatici o plastiche a fine vita): Il tuo modello economico deve basarsi sull'ottenimento di una materia prima consistente, a basso costo (o a costo negativo) e sull'identificazione di un mercato locale per i prodotti non raffinati per minimizzare i costi di trasporto e di miglioramento.

- Se il tuo obiettivo principale è la produzione di biocarburanti di alta qualità: Preparati per un progetto verticalmente integrato con un significativo investimento di capitale sia nell'unità di pirolisi principale che negli impianti di miglioramento a valle necessari per creare un combustibile finito.

- Se il tuo obiettivo principale è la produzione di biochar: Il tuo processo dovrebbe essere ottimizzato per temperature più basse per massimizzare la resa di char, e devi convalidare un mercato per la tua specifica qualità di char, sia in agricoltura che in applicazioni speciali.

Comprendere questi fattori di costo intrinseci è il primo passo verso la progettazione di un progetto di pirolisi che non sia solo tecnicamente valido, ma anche economicamente fattibile.

Tabella riassuntiva:

| Fattore di costo | Fattori chiave | Impatto |

|---|---|---|

| Costi di capitale (CapEx) | Reattore specializzato (leghe di alta qualità), sistema privo di ossigeno, attrezzature ausiliarie | Elevato investimento iniziale |

| Costi operativi (OpEx) | Energia per il riscaldamento, essiccazione/triturazione della materia prima, post-elaborazione (miglioramento dell'olio) | Drenaggio finanziario continuo |

| Ostacoli economici | Limitazioni di scala, variabilità della materia prima, prodotti grezzi di basso valore | Redditività ridotta |

Pronto a ottimizzare il tuo processo di pirolisi o a esplorare soluzioni di laboratorio economicamente vantaggiose? KINTEK è specializzata in reattori ad alta temperatura e attrezzature da laboratorio per la valorizzazione dei rifiuti, la produzione di biocarburanti e la ricerca sul biochar. La nostra esperienza ti aiuta a navigare tra le sfide di capitale e operative—contattaci oggi per discutere le tue esigenze di progetto e come possiamo supportare i tuoi obiettivi. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale