In sintesi, la deposizione fisica da fase vapore (PVD) viene eseguita in alto vuoto per garantire che il materiale di rivestimento vaporizzato possa viaggiare dalla sua sorgente alla parte da rivestire senza collidere o reagire con le particelle d'aria. Questo vuoto crea un ambiente controllato, essenziale per creare un rivestimento puro, denso e ben aderente.

L'uso del vuoto non consiste semplicemente nel rimuovere l'aria; consiste nell'ottenere un controllo assoluto. Creando un ambiente ultra-pulito, gli operatori possono depositare un materiale completamente puro o introdurre intenzionalmente gas specifici per ingegnerizzare un nuovo composto con proprietà precise.

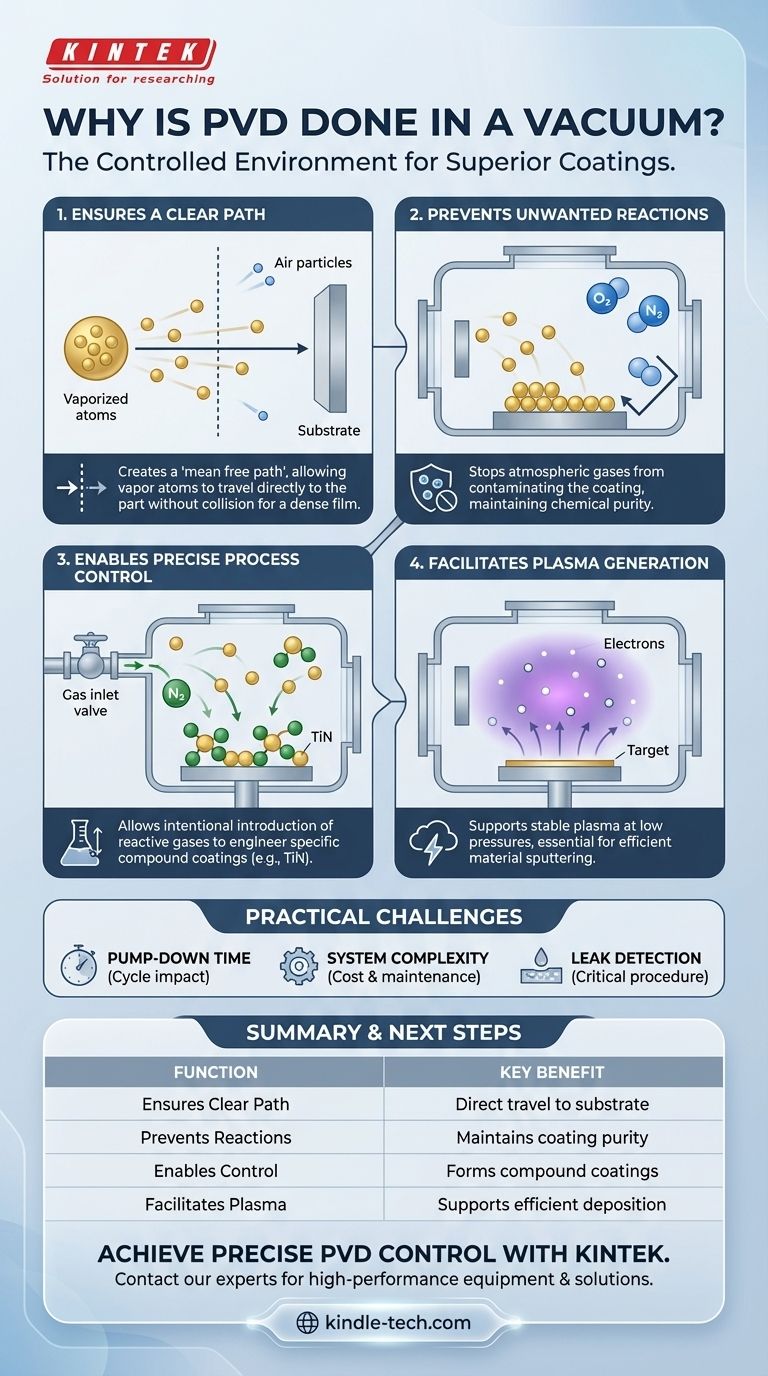

Le Funzioni Fondamentali dell'Ambiente Sottovuoto

Una camera ad alto vuoto è la caratteristica distintiva di qualsiasi sistema PVD. Ogni funzione del vuoto è fondamentale per trasformare un materiale grezzo in un rivestimento ad alte prestazioni.

Garantire un Percorso Libero per la Deposizione

Lo scopo fisico primario del vuoto è rimuovere gli ostacoli. Un'atmosfera a livello del mare contiene miliardi di trilioni di particelle d'aria in ogni centimetro cubo.

Gli atomi di rivestimento vaporizzati sono incredibilmente piccoli e colliderebbero quasi istantaneamente con queste particelle d'aria. Queste collisioni disperdono gli atomi di rivestimento, ne riducono l'energia e impediscono loro di raggiungere il substrato con forza sufficiente per formare un film denso.

Creando un vuoto, riduciamo la densità di queste particelle di fondo, creando un "cammino libero medio" — la distanza media che un atomo di rivestimento può percorrere prima di colpire qualcosa — che è più lunga della distanza dalla sorgente al substrato. Ciò assicura un viaggio diretto, a linea di vista.

Prevenire Reazioni Chimiche Indesiderate

L'aria è composta principalmente da azoto e ossigeno, con tracce di vapore acqueo. Questi gas sono altamente reattivi, specialmente con gli atomi caldi ed energetici prodotti durante il PVD.

Senza vuoto, il materiale di rivestimento reagirebbe immediatamente con questi gas atmosferici. Ad esempio, un rivestimento di titanio puro diventerebbe una miscela contaminata di ossidi e nitruri di titanio.

Questa contaminazione degrada gravemente le proprietà desiderate del rivestimento, come la sua durezza, il colore, la conduttività e la resistenza alla corrosione. Il vuoto assicura che il film finale sia chimicamente puro e possieda le caratteristiche previste.

Consentire un Controllo Preciso del Processo

Mentre il vuoto previene reazioni indesiderate, fornisce anche la "tela bianca" necessaria per le reazioni desiderate. Questa è la base del PVD reattivo.

Dopo aver raggiunto un alto vuoto, gli operatori possono introdurre un gas di processo specifico e di elevata purezza in quantità precisamente controllate. Ad esempio, l'introduzione di azoto nella camera durante la deposizione del titanio crea un rivestimento duro e di colore oro di Nitruro di Titanio (TiN).

Questo livello di controllo sull'atmosfera della camera consente la creazione di una vasta gamma di rivestimenti ceramici e composti (ossidi, nitruri, carburi) che sarebbero impossibili da formare altrimenti.

Facilitare la Generazione di Plasma

Molti metodi PVD, in particolare lo sputtering, si basano sulla generazione di un plasma. Un plasma è uno stato della materia in cui un gas viene ionizzato, creando una miscela di ioni ed elettroni.

Ottenere e sostenere un plasma stabile è possibile solo a basse pressioni. Il vuoto consente agli elettroni di viaggiare abbastanza lontano e acquisire energia sufficiente per ionizzare efficacemente il gas di processo (tipicamente Argon), che quindi "spruzza" (sputters) il materiale di rivestimento dal bersaglio.

Comprendere le Implicazioni Pratiche

Sebbene essenziale, il requisito di un alto vuoto introduce sfide e costi significativi nel processo PVD.

L'Impatto sul Tempo Ciclo

Raggiungere un alto vuoto non è istantaneo. Il tempo di "pompage" (pump-down) può costituire una parte significativa del tempo totale del ciclo di processo.

Durante questa fase, le pompe lavorano per rimuovere l'aria mentre spesso vengono utilizzati riscaldatori per "cuocere" le pareti della camera e gli accessori. Questo riscaldamento aiuta a eliminare il vapore acqueo adsorbito, un contaminante importante che altrimenti potrebbe "degassare" lentamente e compromettere il livello di vuoto.

Il Costo e la Complessità dei Sistemi Sottovuoto

Le apparecchiature per alto vuoto — comprese camere, guarnizioni e pompe avanzate come le pompe turbomolecolari o criogeniche — sono costose da acquistare e mantenere.

Questi sistemi aggiungono una significativa complessità meccanica ed elettrica. Gli operatori richiedono una formazione specializzata per utilizzare le apparecchiature e diagnosticare problemi come le perdite di vuoto.

La Criticità del Rilevamento delle Perdite

Anche una perdita microscopica nella camera a vuoto può introdurre continuamente gas atmosferici, contaminando il processo e rovinando il lotto di rivestimento.

Il monitoraggio costante dei livelli di vuoto e il rilevamento periodico delle perdite utilizzando strumenti come un rilevatore di perdite di elio sono procedure standard e critiche in qualsiasi operazione PVD professionale.

Applicare Questa Comprensione al Tuo Processo

Il tuo obiettivo specifico determinerà quale aspetto dell'ambiente sottovuoto è più critico per il tuo successo.

- Se il tuo obiettivo principale è depositare un film metallico puro: Il vuoto è la tua garanzia di purezza, prevenendo la formazione di ossidi o nitruri indesiderati che degradano le prestazioni.

- Se il tuo obiettivo principale è creare un rivestimento composto (come TiN): Il vuoto fornisce la tela bianca necessaria per introdurre una quantità precisa di gas reattivo, dandoti il pieno controllo sulla stechiometria e sulle proprietà del film.

- Se il tuo obiettivo principale è l'efficienza del processo e la produttività: Devi bilanciare la necessità di un vuoto spinto con il tempo di pompaggio, poiché ciò influisce direttamente sul tuo ciclo operativo e sul costo per pezzo.

In definitiva, il vuoto nel PVD è il fattore abilitante fondamentale del controllo, trasformando il processo da una reazione imprevedibile a una disciplina ingegneristica precisa.

Tabella Riassuntiva:

| Funzione del Vuoto | Vantaggio Chiave |

|---|---|

| Garantisce un Percorso Libero per la Deposizione | Crea un lungo cammino libero affinché gli atomi vaporizzati viaggino direttamente al substrato. |

| Previene Reazioni Chimiche | Evita la contaminazione da aria (ossigeno, azoto, vapore acqueo) per mantenere la purezza del rivestimento. |

| Abilita il Controllo del Processo | Consente l'introduzione intenzionale di gas reattivi (es. azoto) per formare rivestimenti composti come TiN. |

| Facilita la Generazione di Plasma | Supporta la formazione di plasma stabile in metodi come lo sputtering per una deposizione efficiente del materiale. |

Pronto a ottenere risultati di rivestimento superiori con un controllo preciso del vuoto? KINTEK è specializzata in apparecchiature e materiali di consumo PVD ad alte prestazioni, progettati per soddisfare le esigenze rigorose dei processi di rivestimento di laboratorio e industriali. Sia che tu debba depositare metalli puri o ingegnerizzare film composti avanzati, le nostre soluzioni garantiscono purezza, adesione e ripetibilità. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare le tue operazioni PVD!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili