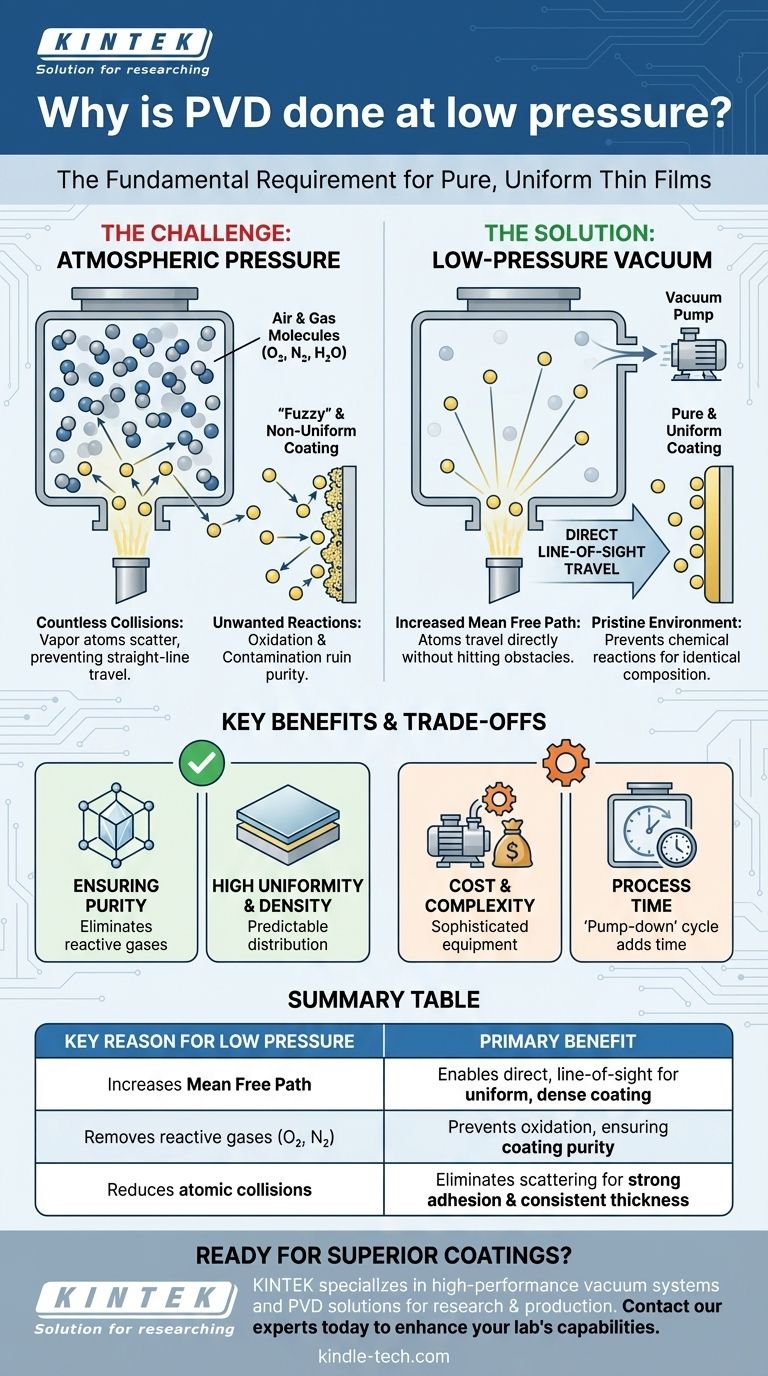

Nella deposizione fisica da vapore (PVD), un ambiente sottovuoto a bassa pressione non è solo una preferenza; è un requisito fondamentale per il successo. Questo processo viene eseguito sottovuoto principalmente per rimuovere l'aria e altre molecole di gas che altrimenti interferirebbero con la deposizione. Creando uno spazio quasi vuoto, assicuriamo che il materiale di rivestimento vaporizzato possa viaggiare senza ostacoli dalla sua sorgente al substrato, ottenendo un film sottile puro, uniforme e di alta qualità.

La ragione principale per utilizzare la bassa pressione nel PVD è ottenere un controllo assoluto sul percorso e sulla purezza del materiale di rivestimento. La rimozione dei gas atmosferici previene collisioni casuali e reazioni chimiche indesiderate, che sono i due fattori principali che altrimenti rovinerebbero il film finale.

Il Ruolo del Vuoto nel Trasporto del Vapore

La deposizione fisica da vapore è un processo a linea di vista in cui un materiale viene vaporizzato, viaggia attraverso una camera e si condensa su un substrato. L'ambiente a bassa pressione è fondamentale per la fase di "viaggio" di questo percorso.

Eliminare gli Ostacoli: Il "Libero Cammino Medio"

A pressione atmosferica, una camera è piena di innumerevoli molecole d'aria e di acqua. Un atomo vaporizzato del materiale di rivestimento entrerebbe in collisione con queste molecole miliardi di volte al secondo.

Questa dispersione costante devia gli atomi, impedendo loro di viaggiare in linea retta. Il risultato, come si nota in condizioni di vuoto scadenti, è una deposizione non uniforme, a bassa adesione e "sfocata" anziché un film liscio.

Pompare la camera fino a una pressione molto bassa riduce drasticamente il numero di molecole di gas. Ciò aumenta il libero cammino medio—la distanza media che un atomo di vapore può percorrere prima di colpire qualcos'altro. In un vuoto spinto, il libero cammino medio può diventare più lungo della camera stessa, consentendo agli atomi di volare direttamente al substrato senza collisione.

Prevenire Reazioni Chimiche Indesiderate

Il materiale sorgente nel PVD viene riscaldato a uno stato di vapore ad alta energia. Se esposto a gas atmosferici come ossigeno e azoto, questo vapore caldo reagirebbe istantaneamente.

Questo processo, chiamato ossidazione o nitrurazione, contamina il film. Invece di depositare un metallo puro, ad esempio, si depositerebbe un ossido metallico fragile e incoerente. Un vuoto rimuove questi gas reattivi, assicurando che la composizione chimica del film sia identica al materiale sorgente.

Come la Bassa Pressione Determina la Qualità del Film

L'ambiente controllato creato dal vuoto si traduce direttamente nelle caratteristiche finali del rivestimento. I due benefici principali sono la purezza e l'uniformità.

Garantire la Purezza del Rivestimento

Eliminando i gas atmosferici reattivi, il vuoto assicura che l'unico materiale che si condensa sul substrato sia il materiale sorgente desiderato. Questo garantisce che le proprietà chimiche e meccaniche del film sottile siano esattamente quelle previste.

Ottenere Elevata Uniformità e Densità

Il viaggio diretto, a linea di vista, abilitato da un lungo libero cammino medio è la chiave per un rivestimento uniforme. Permette una distribuzione prevedibile e uniforme del flusso di vapore sulla superficie del substrato.

Senza questo percorso diretto, la deposizione sarebbe caotica e casuale, portando a un film con spessore incoerente, scarsa densità e adesione debole.

Comprendere i Compromessi

Sebbene essenziale, la creazione e il mantenimento di un vuoto introducono le proprie considerazioni tecniche ed economiche.

Costo e Complessità di un Vuoto

Ottenere le basse pressioni richieste per un PVD di alta qualità necessita di attrezzature sofisticate e costose. Pompe ad alto vuoto, camere robuste in acciaio e manometri precisi aggiungono costi e complessità significativi al processo.

Tempo di Processo e Produttività

Evacuare una camera fino alla pressione target—un passaggio noto come "pump-down"—richiede tempo. Questo può diventare un collo di bottiglia nella produzione ad alto volume, poiché aumenta il tempo di ciclo complessivo per ogni lotto di pezzi rivestiti. Il livello di vuoto richiesto è spesso un equilibrio tra la qualità ideale del film e la velocità pratica di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere perché viene utilizzato il vuoto ti permette di controllare il processo per risultati specifici. Il livello di vuoto non è arbitrario; è un parametro critico regolato per ottenere il risultato desiderato.

- Se la tua attenzione principale è la purezza del materiale: Un vuoto spinto è imprescindibile per prevenire la contaminazione da parte di gas atmosferici come ossigeno e azoto.

- Se la tua attenzione principale è l'uniformità e la densità del film: Una bassa pressione è essenziale per massimizzare il libero cammino medio, garantendo una linea di vista diretta per la deposizione del vapore.

- Se la tua attenzione principale è l'efficienza del processo: Il livello specifico di vuoto diventa un compromesso critico tra la qualità del film richiesta e il costo e il tempo associati al ciclo di pompaggio.

In definitiva, padroneggiare l'ambiente sottovuoto è fondamentale per padroneggiare il processo PVD stesso.

Tabella Riassuntiva:

| Motivo Chiave della Bassa Pressione | Beneficio Principale |

|---|---|

| Aumenta il Libero Cammino Medio degli atomi di vapore | Abilita un viaggio diretto, a linea di vista, per un rivestimento uniforme e denso |

| Rimuove i gas reattivi (O₂, N₂) | Previene ossidazione e nitrurazione, garantendo la purezza del rivestimento |

| Riduce le collisioni atomiche con le molecole d'aria | Elimina la dispersione per un'adesione forte e uno spessore costante |

Pronto a ottenere rivestimenti sottili superiori con la precisione del PVD?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi a vuoto e soluzioni PVD personalizzate per la ricerca e la produzione. La nostra esperienza assicura che tu ottenga la configurazione giusta per risultati puri, uniformi e di alta qualità.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi della deposizione chimica da fase vapore potenziata al plasma? Consente la deposizione di film di alta qualità a bassa temperatura

- Quali sono i diversi tipi di sorgenti di plasma? Una guida alle tecnologie DC, RF e a microonde

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità